一种高耐腐蚀性Al基合金涂层、制备方法及其应用

本发明涉及高温等离子体应用与材料保护领域,特别是涉及一种高耐腐蚀性al基合金涂层、制备方法及其应用。

背景技术:

1、铝基合金金属涂层不仅因具有通过形成保护性致密氧化膜而呈现优越的耐腐蚀性能,而且与铁合金相比,其电化学电位较低,又具有牺牲阳极保护作用,对铁基结构材料具有电化学腐蚀保护效果,因此,常用作铁基合金的耐腐蚀保护涂层,以提高对钢铁结构件具有腐蚀性的海洋、化工、石油、电力能源等领域的钢铁金属结构件表面的腐蚀防护能力。如海洋气氛环境中的船舶、桥梁等,大气腐蚀环境中的钢铁桁架结构与桥梁等,就常采用在钢铁结构表面制备纯al或al基合金涂层,用于防腐蚀保护。

2、然而,普通涂层中不可避免存在贯通孔隙,需要采用合适的封孔剂进行封孔处理,但由于封孔深度的有限性,封孔效果受到限制,使得涂层的使用寿命也受到限制;另外,在海洋性腐蚀环境中,尽管al合金涂层表面可形成钝化膜降低腐蚀速度,但随着时间的增加,还是会发生腐蚀,涂层会因表面腐蚀氧化膜的增厚而发生脱落。因此,需要通过合金化进一步降低腐蚀速度,如采用zn-al合金等。

3、尽管zn-al合金的耐腐蚀性能稍微优于al合金,但是由于zn的沸点低,仅为907℃,喷涂过程中非常容易发生严重的蒸发,通风不良时,会迅速引起操作人员中毒,危及生命。

4、其次,al在地壳中的丰度仅次于列为第三,含量为8.2%,具有丰富的资源优势,而zn属于痕量元素,在地壳中的含量仅为70ppm,属于稀缺资源,因此,价格较昂贵。因此,如何通过al合金化提升其耐腐蚀性,达到可替代zn的水平,依然是有待解决的问题。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种高耐腐蚀性al基合金涂层、制备方法及其应用,通过该制备方法获得的高耐腐蚀性al基合金涂层表现出优异的耐腐蚀性能的同时,还具有高硬度以及优越的耐磨性能。

2、具体

技术实现要素:

如下:

3、第一方面,本发明提供一种高耐腐蚀性al基合金涂层,所述al基合金涂层的组成包括w、c与al形成的非晶相和/或纳米晶相的al基合金,以及分散于所述al基合金中的wc颗粒;

4、所述al基合金涂层以wc与al形成的复合粉末为原料,采用高温等离子射流技术制备得到;

5、所述复合粉末中,wc的含量为16wt%-50wt%,其余为al。

6、可选地,所述wc的含量为35wt%~50wt%。

7、可选地,所述wc的含量为20wt%~35wt%。

8、可选地,所述al基合金涂层采用高温等离子射流进行涂层制备,所述高温等离子射流加热的工作参数能够使粒子温度超过2000℃。所述高温等离子射流由ar作为主气,混合he气、或h2、或n2作为辅助气体形成,对al-wc复合喷涂粒子进行加热而形成熔融粒子束流,从而进行涂层制备。采用传统的80kw级等离子喷涂系统下的工作参数为:

9、喷涂电流为300-800a;

10、主气流量为40-60splm;

11、喷涂距离为60-150mm。

12、第二方面,本发明提供一种上述第一方面所述的高耐腐蚀性al基合金涂层的制备方法,所述制备方法包括如下制备步骤:

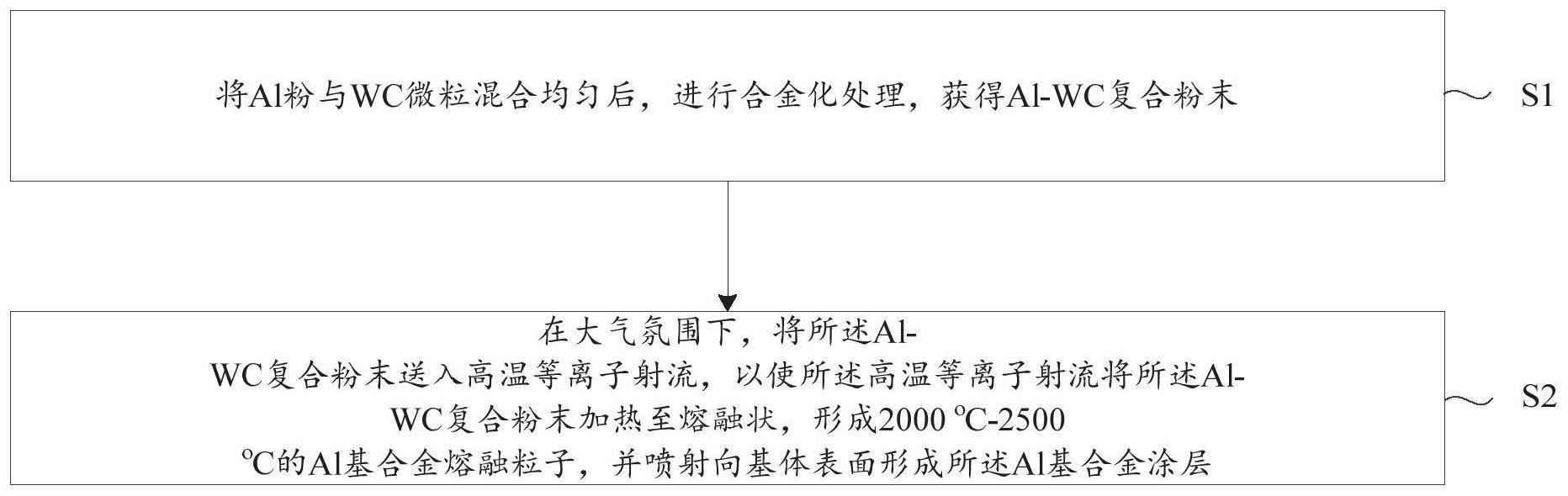

13、s1、将al粉与wc微粒混合均匀后,进行合金化处理,获得al-wc复合粉末;

14、s2、在大气氛围下,将所述al-wc复合粉末送入高温等离子射流,以使所述高温等离子射流将所述al-wc复合粉末加热至熔融状态,形成2000℃-2500℃的al基合金熔融粒子,并喷射向基体表面形成所述al基合金涂层。在熔融粒子飞行中,部分wc或全部溶解于al中,形成含有w与c的al基合金熔滴,或还含有未溶解的固态wc的al基wc复合粒子。

15、可选地,步骤s1中,所述复合粉末中,wc的含量为16wt%-50wt%,其余为al。

16、可选地,步骤s1中,所述合金化处理的方法包括:机械合金化方法或复合熔体气雾化方法;

17、所述wc颗粒的粒径为50nm-5μm;

18、所述al-wc复合粉末的粒径为10-100μm。

19、可选地,步骤s1中,所述wc颗粒的粒径为100nm-500nm;

20、所述al-wc复合粉末的粒径为30-50μm。

21、可选地,步骤s2中,所述基体为经除锈、除污、除油和喷砂粗糙化处理后的基体。

22、第三方面,本发明提供一种上述第一方面所述的高耐腐蚀性al基合金涂层的应用,所述高耐腐蚀性al基合金涂层用于钢结构构件、铁结构构件以及钢铁结构构件的表面,对所述结构构件进行防腐蚀保护。

23、与现有技术相比,本发明具有以下优点:

24、本发明提供一种高耐腐蚀性al基合金涂层,该al基合金涂层以al作为基础相,wc作为无机强化相,通过熔融al部分溶解或完全溶解后形成的非晶相和/或纳米晶相al基合金。在腐蚀介质中表现出优异的耐腐蚀性能。具有高耐腐蚀性的同时,强化相wc与基体的强结合为该涂层带来高硬度、耐磨、减摩功能,从而赋予整个涂层具有优越的耐磨性能。

25、本发明还提供一种高耐腐蚀性al基合金涂层的制备方法,该方法以含wc的al的复合粉末作为高温等离子射流喷涂粉末,并控制喷涂过程中,al-wc复合粉末被加热至熔融状态时形成的al基合金熔融粒子温度在2000℃-2500℃,或部分wc,或全部wc溶解于熔融al中形成含w与c的al基合金基体,以使复合粉末中的碳源(wc中的c)优先氧化,进而减少或避免熔滴中al元素氧化的特点,实现显著降低涂层中氧含量目的;其次,高于2000℃以上的al基合金熔融粒子在铺展过程中,可熔化已经沉积于基体表面的粒子,从而获得粒子间冶金结合充分的涂层;再次,al基合金熔融粒子中的固态wc提高了粒子的密度,在高温等离子射流下,al基合金熔融粒子间高速碰撞时,固态wc对已沉积于基体表面的粒子具有显著的夯实作用,迫使al基合金粒子变形而进一步原位致密化,从而封闭可能存在的孔隙,获得腐蚀性溶液不浸渗的致密涂层;同时,因al熔体中含有w与c元素,溶解的w与c元素增强了al合金非晶形成能力,在熔滴碰撞基体后的快速冷却凝固过程中,形成耐腐蚀性能优越的al基非晶合金。

26、此外,本发明提供的高耐腐蚀性al基合金涂层的制备工艺简单、成本低,可实现大尺寸复杂形状零部件表面耐腐蚀耐磨涂层的均匀制备,且制备的涂层厚度可控(20-500μm)。

技术特征:

1.一种高耐腐蚀性al基合金涂层,其特征在于,所述al基合金涂层的组成包括w、c与al形成的非晶相和/或纳米晶相的al基合金,以及分散于所述al基合金中的wc颗粒;

2.根据权利要求1所述的al基合金涂层,其特征在于,所述wc的含量为20wt%~35wt%。

3.根据权利要求1所述的al基合金涂层,其特征在于,所述wc的含量为35wt%~50wt%。

4.根据权利要求1所述的al基合金涂层,其特征在于,所述al基合金涂层采用高温等离子射流进行涂层制备,所述高温等离子射流加热的工作参数能够使粒子温度超过2000℃。

5.一种上述权利要求1-4任一所述的高耐腐蚀性al基合金涂层的制备方法,其特征在于,所述制备方法包括如下制备步骤:

6.根据权利要求5所述的al基合金涂层的制备方法,其特征在于,步骤s1中,所述复合粉末中,wc的含量为16wt%-50wt%,其余为al。

7.根据权利要求5所述的al基合金涂层的制备方法,其特征在于,步骤s1中,所述合金化处理的方法包括:机械合金化方法或复合熔体气雾化方法;

8.根据权利要求7所述的al基合金涂层的制备方法,其特征在于,步骤s1中,所述wc颗粒的粒径为100nm-500nm;

9.根据权利要求5所述的al基合金涂层的制备方法,其特征在于,步骤s2中,所述基体为经除锈、除污、除油和喷砂粗糙化处理后的基体。

10.一种上述权利要求1-4任一所述的高耐腐蚀性al基合金涂层的应用,其特征在于,所述高耐腐蚀性al基合金涂层用于钢结构构件、铁结构构件以及钢铁结构构件的表面,对所述结构构件进行防腐蚀保护。

技术总结

本发明提供一种高耐腐蚀性Al基合金涂层、制备方法及其应用,通过WC‑Al复合粉末为原料,采用高温等离子射流制备得到以Al作为基础相,WC作为无机强化相形成的含有Al基非晶相和/或纳米晶相的Al基合金的涂层。该涂层中均匀分布有一定量的微小WC颗粒,与常规热喷涂金属基涂层相比,涂层氧化物含量显著减少,组织致密且与基体间结合良好,在腐蚀性水溶液中不发生到达涂层/基体界面的浸渗,电化学腐蚀速度与传统Al合金低一个数量级以上。且显著高于现有Al‑Zn基的耐腐蚀性能,成为Zn‑Al合金涂层的替代,解决因Zn资源有限而带来的成本问题。此外,基于涂层中固体WC颗粒的存在,使得Al基合金涂层还具有高硬度、耐磨、减摩性能,从而赋予整个涂层优越的耐磨性能。

技术研发人员:李长久,雒晓涛

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!