一种含Si高Nb-TiAl合金的制备方法

本发明属于tial合金设计及制备领域,涉及一种含si高nb-tial合金及其制备方法。

背景技术:

1、tial合金作为轻质高温结构材料,因其低密度、高比强度、良好的抗氧化能力等优点,成为是航空、航天飞行器用高温结构材料的首选。尤其是用于制备航空发动机的低压涡轮叶片,能够通过减轻重量提高发动机的推重比,为新一代高推重比航空航天飞行器提升性能做出贡献。目前的锻造tnm合金,其使用温度在750℃左右,无法满足新一代高推重比发动机对tial合金更高使用温度的要求。以往的研究表明,在tial合金中添加较多的nb元素,可以通过提高tial合金的有序化温度,来提高tial合金更高温度下的强度、抗蠕变和抗氧化能力,进而发展出高nb含量的tial合金,称之为高nb-tial合金。

2、但在用铸造工艺进行工业化生产过程中,因nb元素的大量加入恶化合金本已有限的塑性和熔融态下合金液体的流动性等,使得合金出现铸造组织粗大、成分偏析和铸造缺陷严重等问题,进而导致铸造工艺生产的高nb-tial合金在室温下拉伸时在弹性段即发生脆性断裂,基本无塑性且抗拉强度低。再加上,高nb-tial合金在800℃以上的高温抗拉强度和蠕变抗力略显不足,目前在工业中仍未得到实质性应用。因此,在保留使用铸造工艺低成本生产的同时,如何改善铸造高nb-tial合金的室温和高温力学性能,获得综合力学性能良好的合金成分及制备工艺,是该合金体系发展和努力的方向。

3、微合金化作为改性tial合金的一种常见方法,具备操作简便、无需添加设备和人员的优势。研究表明,si微合金元素的加入能够为tial合金的性能提升带来积极作用。主要原因为,si元素的加入能够改善熔融态下tial合金熔体的流动性,进而减少铸锭的凝固缺陷,从而改善tial合金的力学性能。但未见si微合金化对高nb-tial性能明显提升的报道。

4、申请公布号为cn114921735a的中国发明专利申请公开了改善铸造用高nb-tial合金力学性能的热调控方法,其对合金锭进行热等静压和时效处理后得到了强化的合金,但合金无明显室温塑性,难以满足工程应用要求,且整个生产流程过长,所需设备众多,耗时长久不利于低成本生产。

5、申请公布号为cn104878452a的中国发明专利申请公开了一种高温高强tial-nb单晶及其制备方法,通过光悬浮定向凝固设备制得了高温高强的tial-nb单晶,但其仍然面临制备设备昂贵和生产材料尺寸较小的问题。

6、因此,对高nb-tial合金的成分进行设计以获得综合力学性能良好,且能采用工艺流程短、生产成本低的生产方式对其进行制备加工,成为高nb-tial获得应用的努力方向。

技术实现思路

1、本发明的目的是提供一种综合力学性能良好的高nb-tial合金成分配比及其低成本生产的方法。

2、为了实现以上目的,本发明课题组经过大量实验研究发现,在高nb-tial合金中加入微量的硅,可以大幅度提高高nb-tial合金800~850℃使用温度下强度、蠕变抗力、抗氧化性能。具体实施方式如下:

3、一种含si高nb-tial合金的制备方法,其特征在于,tial合金中al含量为44~46at.%,nb含量为5~9at.%,si含量为0.8~1.8at.%,余量为ti和不可避免的杂质元素,合金熔炼后铸造,其铸锭中氧含量不高于1000ppm。

4、如上所述含si高nb-tial合金的制备方法,具体实施步骤如下:

5、步骤一、将海绵钛、高纯铝、硅粉、铝铌中间合金按配比称取;

6、步骤二、将步骤一称得原料均匀布料于水冷铜坩埚中,进行熔炼,熔炼完成后在坩埚内自然冷却;

7、步骤三、将步骤二所得初次熔炼合金铸锭取出,倒置于水冷铜坩埚真空感应熔炼炉内进行二次熔炼,熔炼完成后浇注到模具中得到综合力学性能良好的合金铸锭。

8、进一步地,所述合金室温抗拉强度530-900mpa,断后延伸率0.1-0.5%,850℃高温下抗拉强度500-750mpa,断后延伸率0.3-12.5%,800℃/300mpa下的持久寿命达1000h以上。

9、进一步地,所述成分高nb-tial合金铸态组织主要由α2和γ相组成的近全片层组织,且合金组织中分布着大量原位析出的微米级和纳米级硅化物,第二相强化极大提升了合金的综合力学性能。

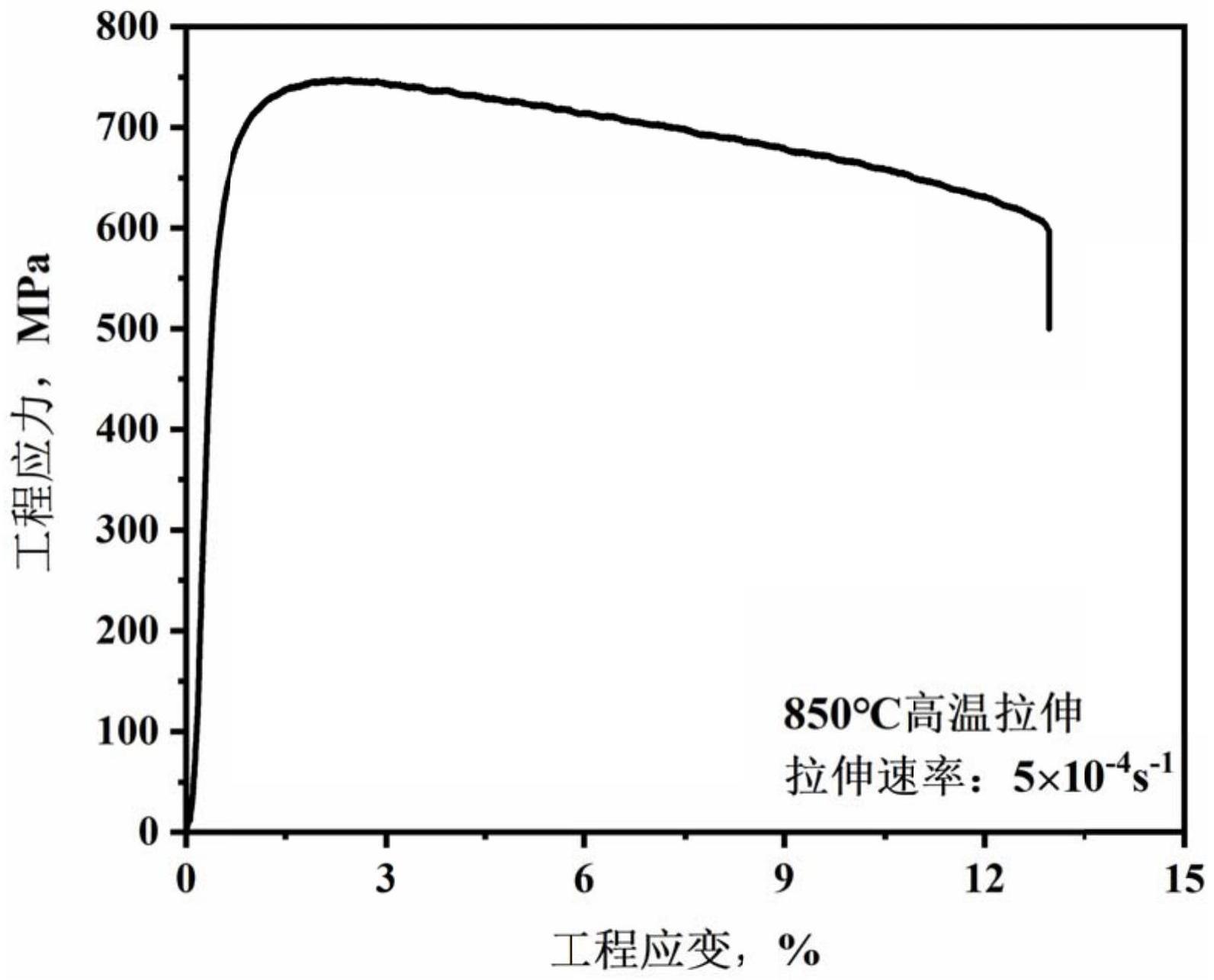

10、进一步地,合金成分原子百分比为ti-45al-8nb-1.3si,合金铸造组织见图1,取靠近合金锭圆周外围材料进行室温和850℃下高温拉伸实验,室温拉伸速率为1.0×10-4s-1,高温拉伸速率为5.0×10-4s-1,拉伸结果表明该高nb-tial合金在室温下的抗拉强度为894mpa,断后延伸率为0.50%,拉伸曲线见图2,塑性变形阶段明显;850℃的高温抗拉强度为747mpa,断后延伸率为12.34%,拉伸曲线见图3;在800℃、300mpa蠕变条件下进行持久测定,1000h未断裂。

11、由此可见,高nb-tial合金加入特定量的硅元素可以析出大量微纳米级细小的第二相强化合金。此外,si元素能够改善熔融态下tial合金熔体的流动性,进而减少铸锭的凝固缺陷,从而改善tial合金的力学性能;还能够在850℃的高温抗拉强度变化不大的前提下保持一定的叶片的断后延伸率,减少叶片的高温变形。(注意,叶片在使用过程中,不单要使高nb-tial合金叶片在高温下不断裂,还要保持叶片不易变形,所以必须控制好叶片的断后延伸率)。

12、由于采用以上技术手段,使得发明具有以下优势:

13、(1)通过对高nb-tial合金的成分进行设计和优化,得到室温和高温拉伸性能优异的铸造高nb-tial合金,其具备的微、纳米级析出相的合金组织,使得合金室温抗拉强度530-900mpa,断后延伸率0.1-0.5%,850℃高温下抗拉强度500-750mpa,断后延伸率0.3-12.5%,800℃/300mpa下的持久寿命达1000h以上,是一种综合力学性能优异的铸造高强高nb-tial合金。

14、(2)该成分的高nb-tial合金,满足高nb-tial合金精密铸造流动性、充填性以及800~850℃使用温度下强度、蠕变抗力、抗氧化等要求,可应用在航空发动机燃烧室机匣、发动机低压涡轮叶片、汽车发动机增压涡轮等部件,具有较大推广价值;

15、(3)生产设备简单、操作简便、工艺流程短、生产成本低。

技术特征:

1.一种含si高nb-tial合金的制备方法,其特征在于,tial合金中al含量为44~46at.%,nb含量为5~9at.%,si含量为0.8~1.8at.%,余量为ti和不可避免的杂质元素,其中铸锭中氧含量不高于1000ppm;合金经真空感应悬浮熔炼炉熔炼后铸造。

2.根据权利要求1中所述的一种含si高nb-tial合金的制备方法,其特征在于,该高nb-tial合金铸锭制备通过以下步骤实现:

3.根据权利要求2所述的一种含si高nb-tial合金的制备方法,其特征在于,该tial合金铸造组织主要由α2和γ相组成的近全片层组织,且合金组织中分布着大量原位析出的微米级和纳米级硅化物。

4.根据权利要求2所述的一种含si高nb-tial合金的制备方法,其特征在于,所述合金室温抗拉强度530-900mpa,断后延伸率0.1-0.5%,850℃高温下抗拉强度500-750mpa,断后延伸率0.3-12.5%,800℃/300mpa下的持久寿命达1000h以上。

5.根据权利要求2所述的一种含si高nb-tial合金的制备方法,其特征在于,合金成分原子百分比为ti-45al-8nb-1.3si,取靠近合金锭圆周外围材料进行室温和850℃下高温拉伸实验,室温拉伸速率为1.0×10-4s-1,高温拉伸速率为5.0×10-4s-1,拉伸结果表明该高nb-tial合金在室温下的抗拉强度为894mpa,断后延伸率为0.50%,850℃的高温抗拉强度为747mpa,断后延伸率为12.34%。

技术总结

本发明公开了一种含Si高Nb‑TiAl合金的制备方法。属于高温钛铝合金领域。该金属材料的摩尔百分含量为Al:44~46at.%,Nb:5~9at.%,Si:0.8‑1.8at.%,其余为Ti及不可避免的杂质元素。本发明公开的含Si高Nb‑TiAl合金克服了铸造TiAl合金综合性能不足的难点,具有良好的铸造性能、室温及高温拉伸性能和800℃下的抗蠕变性能,室温抗拉强度可达600‑900MPa,断后延伸率可达0.1‑0.5%,850℃高温下抗拉强度可达500‑750MPa,断后延伸率可达0.5‑12.5%,800℃/300MPa下的持久寿命达1000h以上,是一种综合力学性能优异的铸造高Nb‑TiAl合金。可满足高Nb‑TiAl合金在800‑850℃温度下的应用要求,具有重大的应用价值。

技术研发人员:梁永锋,曹俊,林均品,郭志超,孙铁龙

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!