一种铁化焙烧-氨浸法从含硅酸锌的中和锗渣中浸出锌并分离锗的方法

本发明公开了一种铁化焙烧-氨浸法从含硅酸锌中和锗渣中浸出锌并分离锗的方法,特别是将中和锗渣预处理后选择性浸出锌,渣中的锗、铁、硅、铝、钙、镁等组分不进入溶液而在渣中得到进一步富集,属于二次资源综合利用的。

背景技术:

1、硫化锌矿中常伴生多种稀有金属,锗因具有类质同像和亲硫性,锗易进入闪锌矿中晶格中而富集,我国的高锗硫化锌矿主要分布在广东、云南、贵州、四川等地。湿法炼锌的两种主流工艺有硫化锌矿焙烧-浸出-电积和直接氧压酸浸-净化-电积两种,炼锌过程中锗和锌一起溶于硫酸溶液。

2、从溶液中沉锗的方法最常用方法是单宁沉淀、锌粉置换两种,两种方法都广泛应用于生产。单宁沉锗流程短、工艺简单,产生的单宁锗富集物作可为锗精矿直接提锗,但单宁酸单耗大,少量的单宁酸溶解进入硫酸锌溶液影响锌的电积。锌粉置换除锗会产生砷化氢气体,锌粉置换同时将铜、镉、镓等电极电势更正的金属一起置换出来,锌粉耗用大并且过量的锌粉和其它杂质一起进入置换渣中,导致含锗的置换渣品位低而无法直接氯化蒸馏,置换渣中的锗要通过氧压酸浸-除铁-萃取-反萃-沉锗复杂流程回收锗。常用的锗萃取剂如yw-100、lix63、n235等都有较强的水溶性,导致萃锗后的含锌萃余液无法直接电积而只能制备锌盐,沉锗后液含氟、处置难度大。

3、除上述两种从硫酸锌溶液中沉锗的技术以外,以铁盐或者镁盐作为媒介,采用如锌焙砂、氧化钙/氢氧化钙、氢氧化钠、碳酸钠等作为中和剂的沉锗技术由来已久,但主要应用小规模回收锗以及其它有色金属矿伴生中的锗的回收领域。近年来由于单宁酸价格居高不下,而用锌粉置换及后续提取锗的技术存在总回收率低、成本高,锌无法得到有效回收等显著缺点,部分大型湿法炼锌企业通过对传统的中和沉锗工艺进行改进,对氧化锌烟尘硫酸浸出液或硫化锌精矿氧压酸浸液进行中和,锌、锗和铁一起沉淀,同时溶液中的部分硅、砷、铝、铅、锰也一起沉淀,通过优化工艺,中和渣中的锗含量可提高到1.0%~2.0%。中和锗渣中含有一定量的锌,可作为回收锌的二次资源。

4、针对中和锗渣这类非硫二次锌资源,可选择的处置方法有多种,火法工艺可以采用威尔兹回转窑、烟化炉、ausmelt炉、kivcet炉等高温还原挥发锌,但锗、铅、铝、砷、硅也同时挥发进入烟尘,后续仍然要酸浸,且火法挥发锌、锗富集倍数低。湿法工艺方面最常用的浸出溶剂一般选择硫酸,但中和锗渣中的硅部分以硅酸锌的形式存在,当用硫酸浸出中和锗渣,不管是常压浸出还是高压浸出,都存在锌、锗、铁一起溶解进入溶液而无法分离的问题,且硅会水解生成硅胶,生成的硅胶会吸附部分锗,导致部分锗的不溶解和浸出液过滤困难,造成锌、锗的损失。而对于锗含量大于1%的中和锗渣可将中和锗渣作为锗精矿采取盐酸蒸馏,再经复蒸和精馏,以及水解后制备高纯二氧化锗,但锌、铁及其它组分留在蒸馏废酸中。氯化体系中锌回收难度大,一般加石灰沉淀,锌、铁及其它重金属再次进入渣成为固废,锌无法得到有效回收。此外,蒸馏废酸中重金属、砷、氯离子等含量高,环保处理难度大,处置成本高。采用氢氧化钠直接碱浸,中和渣中的两性金属如锌、锗、砷、硅、铝会同时溶解,但由于锌、锗的物相复杂且硅含量高,仍然有40%~50%的锌、锗无法浸出,而进入碱液中的锌、锗分别以锌酸根和锗酸根阴离子形式存在,两者分离难度大。中和锗渣中的锌主要以硅酸锌、碳酸锌形式存在,而铁主要是以菱铁矿(碳酸亚铁)和硅酸铁形式存在,硅酸锌被夹杂和包裹在中和锗渣中,难以被氨性溶剂直接浸出,而将硅酸锌通过矿相重构,转化为氧化锌,是提升锌回收率的关键。

5、中国专利cn109097557 b以硅锌矿资源为原料,采用800~900℃温度下钠化焙烧矿相重构-水浸法提取锌,氧化锌被选择性溶出,进而实现从含硅锌矿资源中高效回收锌资源。中国专利cn 108893597 b以硅锌矿资源为原料,采用1240~1280℃温度下钙化焙烧,氨浸处理采用nh4cl-nh3·h2o溶液作为浸出剂,从而实现回收锌。中国专利cn 105624411 a向瓦斯灰中加入氧化钙,在300~500℃条件下微波焙烧,焙砂研磨后在超声功率600~1200w超声场下氨性浸出,实现锌的高效浸出。

6、上述的矿相重构方法中,中国专利cn109097557 b和中国专利cn 108893597 b焙烧温度高,造成能耗高设备复杂,且引入新的杂质元素钠或者钙。中国专利cn 105624411 a采用微波和超声装置强化焙烧和浸出过程,设备要求高操作复杂,引入新的杂质元素钙。为高效、低成本、绿色环保的浸出中和锗渣中的锌,本发明提出一种锌浸出率、锗分离效果好、回收率高、辅材消耗少、流程短、设备简单易操作、试剂可循环使用的、不引入新杂质的新方法。

技术实现思路

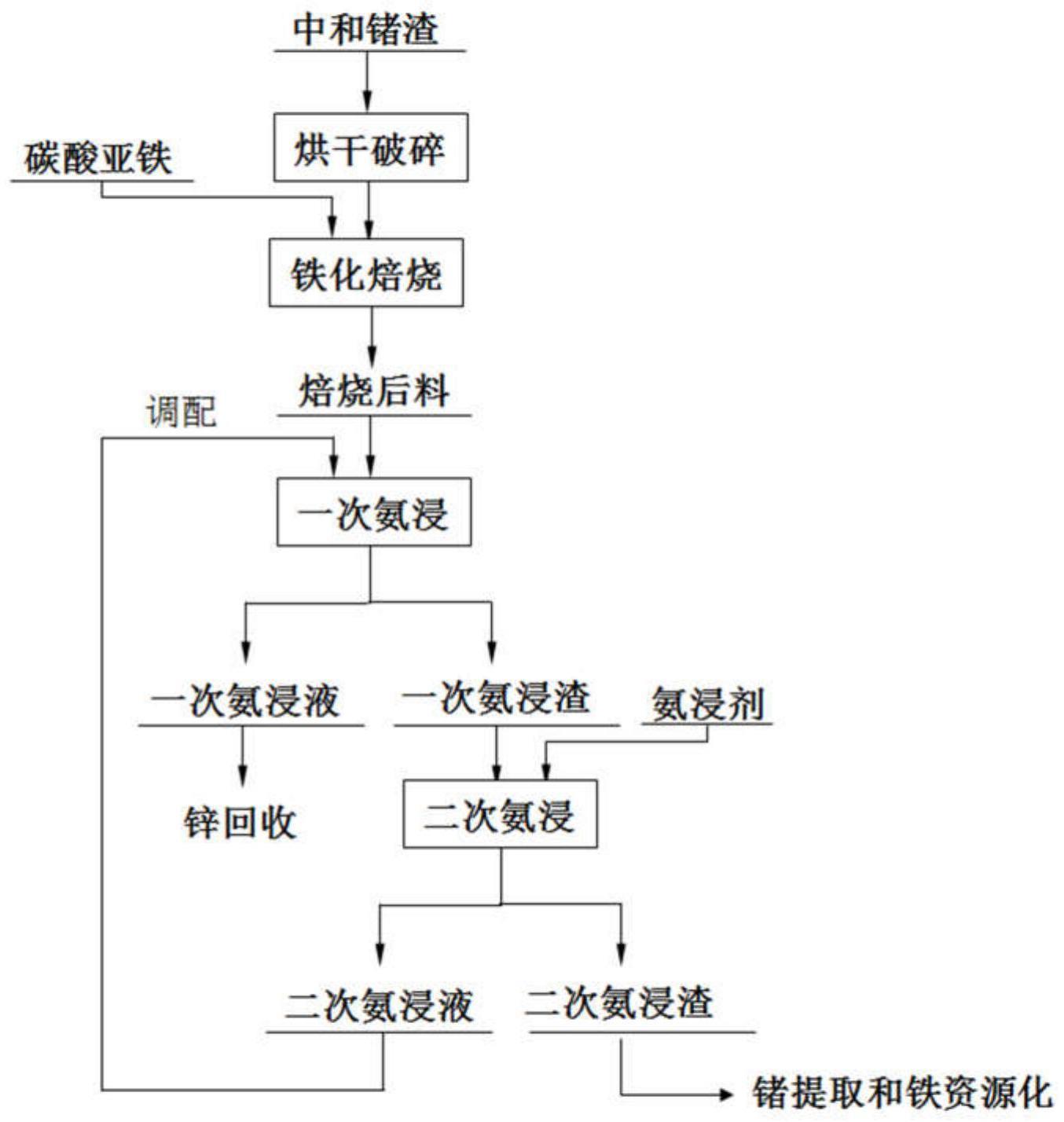

1、本发明提供了一种铁化焙烧-氨浸法从含硅酸锌的中和锗渣中浸出锌并分离锗的方法,采用火法-湿法联合的冶金工艺,将硅酸锌通过矿相重构后氨性浸出,锗和铁富集并保留在渣中作为提锗和铁资源化的二次资源,从而实现湿法炼锌过程中和锗渣的有价资源综合利用,达到固废高值化及无废水、废渣外排放的目标。

2、实现本发明目的的具体工艺步骤如下:

3、(1)将含硅酸锌的中和锗渣进行低温烘干后破碎处理,得到特定粒度的原料;

4、(2)向步骤(1)所得原料中加入碳酸亚铁,充分混匀,得到混合粉末,混合粉末装入容器中,在氧化气氛下进行焙烧,冷却后得到焙烧产物;混合粉末中,碳酸亚铁与中和锗渣中硅酸锌摩尔比为1.0~3.0:1;

5、(3)对步骤(2)所得焙烧产物进行氨浸处理,使氧化锌溶解浸出,固液分离后,得到含锌氨性滤液和浸出渣

6、在本发明中,向步骤(1)所得原料中加入碳酸亚铁细粉末,充分混匀,得到混合粉末,混合粉末装入容器中,在氧化气氛下进行焙烧,使碳酸锌分解为氧化锌而硅酸锌通过矿相重构转化为氧化锌,冷却后得到焙烧产物;

7、在本发明中,将步骤(2)所得焙烧产物投入到浸出槽,通过氨浸处理,使氧化锌溶解浸出,固液分离后,得到含锌氨性滤液和浸出渣。

8、优选的,所述的碳酸亚铁可以由高品位的菱铁矿提供或副产的工业级碳酸亚铁,以及中和过程中硫酸锌溶液中二价铁离子沉淀出的碳酸亚铁;当然,其他形式的硫酸亚铁也可用于本发明。

9、优选的,所述含硅酸锌的中和锗渣来源于湿法炼锌行业,为添加中和剂到含锗硫酸锌溶液中的沉淀物。而且本发明适用于其他含硅酸锌的物料。

10、优选的,低温烘干的温度为60~120℃,避免菱铁矿高温分解,破碎控制粒径小于74μm。

11、优选的,步骤(2)中,加入碳酸亚铁细粉末得到的混合粉末中,碳酸亚铁与中和锗渣中硅酸锌摩尔比为1.0~3.0:1。

12、从理论上而言,混合粉末中碳酸亚铁粉与硅酸锌的摩尔比3.0:1已足量,此时再加入更多量的碳酸亚铁粉,浪费辅材并会降低氨浸渣中锗含量。因此本发明将混合粉末中碳酸亚铁与中和硅酸锌摩尔比控制为1.0~3.0:1。

13、优选的,所述含硅酸锌的中和锗渣中锌含量8~22wt%、锗含量0.4~2.0wt%、铁含量10~25wt%、二氧化硅含量1.0~9.0wt%。

14、目前含硅酸锌的中和锗渣中,铁的主要存在形式包括菱铁矿和硅铁矿、锌主要存在形式包括碳酸锌和和硅酸锌,少量是以硫化物,氧化物以及其他的形式赋存于原料渣中。

15、优选的,所述碳酸亚铁的添加量加上中和渣中菱铁矿含量后与中和锗渣中硅酸锌的摩尔比为1.0~3.0:1。优选为1.5~2.0:1。在本发明中控制额外引入的碳酸亚铁的量是因为原料中原有的碳酸亚铁的量可能不足以将物料中的硅酸锌铁化完全;但如果额外引入的碳酸亚铁过多会导致浪费且降低浸出锌后渣中锗含量,过低会导致硅酸锌无法铁化完全,降低锌的浸出率。

16、优选的,所述氧化焙烧在在回转窑、坩埚炉、管式炉或者烘箱中进行,反应过程中物料和氧气充分接触。

17、优选的,控制焙烧温度为350~600℃、优选为450~500℃、更进一步优选为470~490℃,焙烧时间为100~300min、优选为120~240min。

18、优选的,所述焙烧产物采用自然冷却或水淬急冷。当然,其他的冷却方式也可用于本发明。

19、优选的,所述步骤(3)中,采用搅拌浸出方式,浸出装置密闭并耐氨腐蚀。

20、优选的,所述步骤(3)中,可采用碳酸铵-氨水或硫酸铵-氨水作为浸出剂,浸出剂中nh4+离子和游离氨nh3摩尔浓度比为(0.25~4.0):1,总氨浓度为4~9mol/l。

21、优选的,所述步骤(3)中,氨浸在液固比(5~20):1,反应温度40~65℃,搅拌转速400~800转/分钟下保温反应60~240min、优选为120~180min。

22、本发明中含锌氨性滤液可以通过现有的方法进行锌回收。

23、通过液固分离,浸出液可以调配后再次氨浸,浸出渣中锗和铁的含量升高,可用作提锗和铁资源化的原料。

24、本发明用混合的氨性浸出剂选择性的浸出锌。氨性浸出液经过净化后回收锌,浸出渣过滤洗涤后可作为提取锗和铁资源化的原料。

25、本发明以中和锗渣为原料,采用矿相重构-氨浸法溶解锌,相比于硅酸锌、铁酸锌,氧化锌易溶于氨性溶液。基于这一原理,本发明提出采用铁化焙烧预处理后氨浸的方法浸出锌的技术方案,该方案利用原料中原有的碳酸亚铁,不足部分可额外添加,在氧化气氛下进行焙烧,将结构稳定的硅锌矿转化简单结构的氧化锌,过量的碳酸亚铁分解的氧化物不会被氨性浸出,和原料中原有的铁一起用于铁的资源化。焙烧产物中的氧化锌会被选择性溶出,从而实现从中和锗渣中高效回收锌资源,本发明主要涉及的化学反应如下

26、feco3→feo+co2↑

27、znco3→zno+co2↑

28、

29、

30、

31、

32、

33、

34、与现有技术相比,本发明的有益技术效果:

35、(1)选用碳酸亚铁作为矿相重构的铁化剂。碳酸亚铁价廉易得,且不引入新的杂质元素,还可以利用原料中已有的碳酸亚铁降低辅材消耗。碳酸亚铁分解并与硅酸锌反应的温度低,焙烧过程易于实现和节能。同时引入的碳酸亚铁分解后的氧化物进入渣中不引入新的杂质,可以提高渣中铁的含量有利于铁的资源化。与钠化、钙化的矿相重构方法相比,本发明不需要添加钙化剂和钠化剂,且本发明焙烧温度低、能耗低。

36、(2)锌的高效浸出与回收。本发明通过铁化焙烧的矿相重构方法将硅酸锌转变为易于浸出的氧化锌,通过混合氨性浸出剂,二次氨浸后锌浸出率可大于92%。

37、(3)锗、铁的富集及与锌的分离。添加的铁化剂和原料中原有的铁,以及锗在氨性浸出剂中几乎不溶解,两者的浸出率都低于0.01%。因锌的溶出,渣的减量化直接导致其中铁、锗含量上升,更易于提锗和铁的资源化。

38、(4)浸出剂可循环使用。氨性浸出液经过调配后可作为浸出剂循环使用,氨性浸出液中杂质元素少,经过锌粉除杂后,可以硫化沉淀或者直接电积。与酸性浸出、氢氧化钠浸出相比,本发明酸碱消耗低,对锌的选择性强,反应过程不产生硅胶易过滤、浸出液可回收氨。

39、本发明采用火法-湿法联合工艺,焙烧与氨浸的温度低,能耗低;浸出剂可循环利用,与其它方法相比,不消耗大量的酸碱;浸出过程中不产生硅胶,氨浸后易于过滤;铁化剂焙烧矿相重构效果好,铁进入渣中,不引入新杂质;氨浸的方法,锌的回收效果好,浸出成本低,对锌的选择性高,锗、铁、钙、镁、硅、铝等杂质不被浸出,氨浸渣可作为提锗和铁资源化的原料;全过程无废水与废渣排放,绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!