一种通用金刚滚轮修整面齿轮磨削用鼓形蜗杆砂轮方法

本发明属于齿轮修形加工,具体涉及一种通用金刚滚轮修整面齿轮磨削用鼓形蜗杆砂轮方法。

背景技术:

0、技术背景

1、面齿轮在机械传动领域有着不可替代的地位,具有对轴向定位精度要求不高、传动比大、重合度大、工作性能稳定以及承载能力可靠等优点,是下一代直升机主减速器的重要组成部分。

2、蜗杆砂轮磨作为一种高效、精准的面齿轮连续展成磨削加工方式在面齿轮制造领域具有极大优势。但目前关于面齿轮磨削用蜗杆砂轮的修形制造工艺研究较少。专利201610638626.4的郭辉等采用标准面金刚滚轮对蜗杆砂轮进行修整,但此方法应用在蜗杆砂轮的修形制造领域需要求解复杂非线性方程组,具有复杂的初值问题和奇异点问题。专利202110700071.2的冉全福采用成形金刚滚轮作为蜗杆砂轮修整刀具,双边成形修整作为修整方案。此方案效率高且精度好,但此方法应用在蜗杆砂轮的修形制造领域时不同修形参数的蜗杆砂轮需要定制不同廓形的成形金刚滚轮,不具有通用性和普适性。同时,目前普通蜗杆砂轮磨齿机并不具有滚轮绕a轴旋转的能力,因此,开发一种面齿轮磨削用鼓形蜗杆砂轮的修形加工方法具有重要意义。

技术实现思路

1、针对现有技术方法的不足和缺陷,本发明提供了一种金刚滚轮修整面齿轮磨削用鼓形蜗杆砂轮的方法,通过金刚滚轮直线切削刃以切线方式逼近的方法达到对任意修形量的渐开线刀具的替代,从而实现带任意修形量的面齿轮磨削用蜗杆砂轮的修整。通过切线偏离迭代法控制名义残余均值误差从而计算推荐修整刀数;通过虚拟对刀原理确定不同螺旋线和修整起始点以及机床参数变化量之间的关系;通过带旋转轴转角的虚拟中心距原理实现以机床四轴联动等效替代金刚滚轮沿a2轴的旋转。由此给出一种面齿轮磨削用鼓形蜗杆砂轮修形加工的完整方案,该方案无需开发面齿轮专用磨削机床或专用修整机构,无需求解任何非线性方程组,可避免复杂的求解初值问题和奇异点问题,且可对任意修形量的刀具进行替代,具有灵活性和精确性。

2、为实现上述目标,本发明采用如下技术方案:

3、推荐修整刀数计算及修整方案规划:根据含修形量参数的渐开线的数学表达式,求其任意离散点坐标作为切点表达式,并求修形渐开线在此切点处的切线方程。

4、带修形量的渐开线方程如下式表示:

5、

6、y=rbs×[cos(θs+θos)+θs×sin(θs+θos)]

7、式中,rbs为渐开线基圆半径,θs为渐开线展角,θos为齿顶渐开线展角,ax、bx、cx为修形量系数。

8、计算修形渐开线在切点处的切线斜率表达式如下:

9、

10、以渐开线展角θs作为基本尺度等分修形渐开线,根据等分份数的不同计算所有切线交点至修形渐开线的平均距离作为名义残余误差。通过数学迭代的方式寻求名义残余误差小于目标名义残余误差的最小刀数作为推荐修整刀数。记录切点坐标及其对应切线方程斜率,以切点坐标决定单次修整金刚滚轮初始位置,以切线斜率决定单次修整金刚滚轮初始姿态,每次修整本质上是沿不同半径大小及空间位置的螺旋线修整加工,多次修整叠加即可包络完整的鼓形蜗杆砂轮螺旋面。

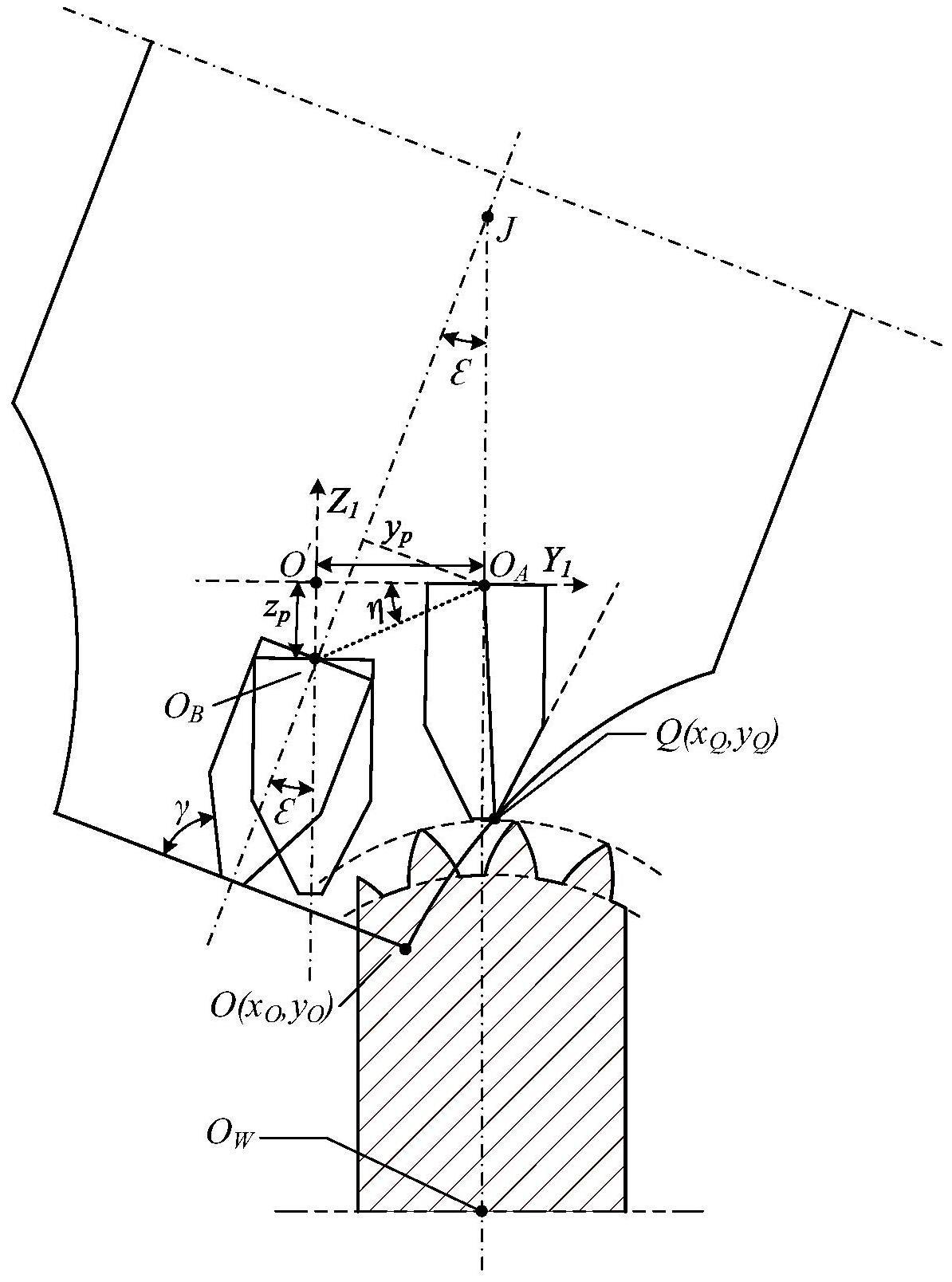

11、修整起始点以及机床参数变化量确定:基于虚拟对刀原理,鼓形蜗杆砂轮修整前、实际对刀工序完成后需先将鼓形蜗杆砂轮移至虚拟对刀点作为其修整工艺起始点。y1、z1轴的行程分别记录为yp、zp,不同次修整中二者具体表达式如下:

12、

13、

14、

15、ε=tan-1(kq)-γ

16、式中,rw为金刚滚轮半径,yq为切点纵坐标,y0为渐开线起始点纵坐标,xq为切点横坐标,ε为金刚滚轮虚拟转角,γ为金刚滚轮锥侧角。

17、同时,机床固定参数a1轴旋转中心与滚轮中心在水平方向的偏距ey也应视为改变,其改变量δey与yp大小相等。值得注意的是,当ε为负值时,yp和zp的值应计算为相反数。

18、机床运动路径规划及修整样条离散点计算:基于带旋转轴转角的虚拟中心距原理,由于机床a1轴旋转中心并不与虚拟插齿刀中心重合,同时考虑到机床金刚滚轮并不能绕a轴方向旋转,故需要以a1、b1、y1、z1轴四轴联动来做其等效运动。具体联动关系为:某时刻b1轴相对于初始时刻转角为bi,则目标a1轴转角可通过传动比确定,但考虑到滚轮绕a轴方向的虚拟转角ε,则实际a轴转角应为:

19、δai=ai-ε

20、ai=bi/zs

21、式中,ai为目标a1轴转角,zs为鼓形蜗杆砂轮对应虚拟插齿刀齿数。

22、同时为保证砂轮中心位置正确,将机床、砂轮、金刚滚轮整体相对位置关系绕金刚滚轮中心旋转虚拟转角ε后,砂轮中心再次绕虚拟插齿刀旋转中心转动目标a1轴转角后到达的位置作为目标砂轮位置,此时实际砂轮位置至目标砂轮位置即为补偿向量。根据运动分解原理,将此补偿向量分解至机床y1、z1轴上,其分解量分别对应y1、z1轴需要补偿的行程dyi、dzi,具体关系如下:

23、

24、

25、+(e+l)×(1-cosε)+e×cos(ai-ε)+e×cosε

26、式中,e为鼓形蜗杆砂轮与虚拟插齿刀之间的轴距,l为虚拟插齿刀中心到金刚滚轮中心的距离,ey为a1轴旋转中心与滚轮中心在水平方向的偏距。

27、本发明的有益效果是:给出一种面齿轮磨削用鼓形蜗杆砂轮修形加工的完整方案,该方案无需开发面齿轮专用磨削机床或专用修整机构,无需求解任何非线性方程组,可避免复杂的求解初值问题和奇异点问题,且可对任意修形量的刀具进行替代,具有灵活性和精确性。

技术特征:

1.一种通用金刚滚轮修整面齿轮磨削用鼓形蜗杆砂轮方法,其特征在于,通过金刚滚轮直线切削刃以切线方式逼近的方法达到对任意修形量的渐开线刀具的替代,从而实现带任意修形量的面齿轮磨削用修形蜗杆砂轮的修整,通过切线偏离迭代法控制名义残余均值误差从而计算推荐修整刀数,通过虚拟对刀原理确定不同螺旋线和修整起始点以及机床参数变化量之间的关系,通过带旋转轴转角的虚拟中心距原理实现以机床四轴联动等效替代通用金刚滚轮沿a2轴的旋转。

2.根据权利要求1所述的推荐修整刀数计算及修整方案规划方法,其特征在于,根据含修形量参数的渐开线的数学表达式,求其任意离散点坐标作为切点表达式,并求修形渐开线在此切点处的切线方程,带修形量的渐开线方程如下式表示:

3.根据权利要求1所述的推荐修整刀数计算及修整方案规划方法,其特征在于,以渐开线展角θs作为基本尺度等分修形渐开线,根据等分份数的不同计算所有切线交点至修形渐开线的平均距离作为名义残余误差,通过数学迭代的方式寻求名义残余误差小于目标名义残余误差的最小刀数作为推荐修整刀数,记录切点坐标及其对应切线方程斜率,以切点坐标决定单次修整通用金刚滚轮初始位置,以切线斜率决定单次修整通用金刚滚轮初始姿态,每次修整本质上是沿不同半径大小及空间位置的螺旋线修整加工,多次修整叠加即可包络完整的鼓形蜗杆砂轮螺旋面。

4.根据权利要求1所述的修整起始点以及机床参数变化量确定方法,其特征在于,基于虚拟对刀原理,鼓形蜗杆砂轮修整前、实际对刀工序完成后需先将鼓形蜗杆砂轮移至虚拟对刀点作为其修整工艺起始点,将y1、z1轴的行程分别记录为yp、zp,不同次修整中二者具体表达式如下:

5.根据权利要求1所述的机床运动路径规划及修整样条离散点计算,其特征在于,基于带旋转轴转角的虚拟中心距原理,由于机床a1轴旋转中心并不与虚拟插齿刀中心重合,同时考虑到机床通用金刚滚轮并不能绕a轴方向旋转,故需要以a1、b1、y1、z1轴四轴联动来做其等效运动,具体联动关系为:某时刻b1轴相对于初始时刻转角为bi,则目标a1轴转角可通过传动比确定,但考虑到滚轮绕a轴方向的虚拟转角ε,则实际a轴转角应为:

6.根据权利要求1所述的机床运动路径规划及修整样条离散点计算,其特征在于,同时为保证砂轮中心位置正确,将机床、砂轮、通用金刚滚轮整体相对位置关系绕通用金刚滚轮中心旋转虚拟转角ε后,砂轮中心再次绕虚拟插齿刀旋转中心转动目标a1轴转角后到达的位置作为目标砂轮位置,此时实际砂轮位置至目标砂轮位置即为补偿向量,根据运动分解原理,将此补偿向量分解至机床y1、z1轴上,其分解量分别对应y1、z1轴需要补偿的行程dyi、dzi,具体关系如下:

技术总结

本发明公开了一种通用金刚滚轮修整面齿轮磨削用鼓形蜗杆砂轮方法,属于齿轮修形加工技术领域,通过通用金刚滚轮直线切削刃以切线方式逼近的方法达到对任意修形量的渐开线刀具的替代,从而实现带任意修形量的面齿轮磨削用蜗杆砂轮的修整。通过切线偏离迭代法控制名义残余均值误差从而计算推荐修整刀数;通过虚拟对刀原理确定不同螺旋线和修整起始点以及机床参数变化量之间的关系;通过带旋转轴转角的虚拟中心距原理实现以机床四轴联动等效替代通用金刚滚轮沿A2轴的旋转。利用该方法无需开发面齿轮专用磨削机床或专用修整机构,无需求解任何非线性方程组,可避免复杂的求解初值问题和奇异点问题,且可对任意修形量的刀具进行替代,具有灵活性和精确性。

技术研发人员:李国龙,王梓宇,何坤,蒲峙杉,张博峰,宁行

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!