一种用于矿粉浓酸熟化-浸出反应装置及流程设备的制作方法

本发明涉及湿法冶金,尤其是涉及一种用于矿粉浓酸熟化-浸出反应装置及流程设备。

背景技术:

1、酸浸是指是用无机酸的水溶液作浸出剂的矿物浸出工艺。它是湿法冶金中最常用的浸出方法之一。浓酸熟化浸出通常指在大固液比条件下,采用一定的措施,将酸与矿粉均匀接触后,在合适的温度下经过一定时间熟化,然后浸取出可溶性金属盐进入液相,从而实现矿石有价元素的提取。

2、从矿石中提取有价元素是湿法冶金过程的关键步骤,有价元素的提取率决定了整个湿法冶金项目的经济效益。为了实现合理的浸出率,通常在浸出前对矿石进行预处理。矿石预处理主要有物理分选、研磨、氧化焙烧、化学氧化、加压氧化等方式。矿粉酸化进行氧化焙烧需要消耗大量的燃料,并向大气中排放低浓度二氧化硫的烟气,而且在高温条件下,恶化现场生产作业环境。酸、碱、盐水溶液化学氧化搅拌浸取矿粉是湿法冶金过程从矿石中提取有价元素的常用工艺方法。

3、但随着矿产资源的日渐枯竭,送达冶炼工厂的矿石原料品位不断下降,且杂质元素更加多样性,原本有效的冶金工艺也逐渐显现出各种弊端。业界诸多学者和科研专家有针对现有的资源情况,对矿粉浓酸熟化提取冶金工艺进行了详细的研究和试验,总结出来大量的生矿粉浓酸熟化提取冶金工艺参数条件。现阶段对工艺流程、过程反应机理、动力学研究较为深入,而对浓酸熟化过程设备研究较少。目前,主要采用回转窑、混凝土搅拌机等设备进行浓酸熟化处理,尤其是矿粉酸化后呈稀糊状的浆料的后续处理目前没有合适的专用设备。

4、中国专利文献cn106477606 a公开了一种基于硫酸熟化从粉煤灰中提取氧化铝的方法,包括以下步骤:(1)硫酸熟化:将粉煤灰与浓硫酸按一定配比混合均匀后进行熟化得到硫酸化熟料,所述熟化的熟化温度100-500℃,熟化时间1-48h;熟化设备为回转窑,控制回转窑中物料的升温速度为0.5-5℃/min,其中在100-150℃段的停留时间不小于30min,在200~300℃段的停留时间为0.5-2h;(2)浸出:将步骤(1)得到的硫酸化熟料用沉铝母液和适量补充水混合搅拌一段时间后过滤,得到硫酸铝溶液和高硅渣;(3)沉铝:将步骤(2)得到的硫酸铝溶液与适量沉铝剂混合反应一段时间后过滤,得到明矾和沉铝母液,沉铝母液返回步骤(2)浸出,所述沉铝剂为硫酸钾、硫酸铵、硫酸钠中的一种或多种。

5、广西大学学报(自然科学版)2002年3月刊载的文献,黄佩芳等人研究了硫铁矿和锰矿浓硫酸熟化法生产硫酸锰。其操作方法:1.熟化将软锰矿、硫铁矿粉按1:0.2先置入搅拌机(混凝土用的园盘搅拌机),用水喷洒调和均匀,水量可控制在矿量的15%左右。在不断搅拌下逐步加入96%浓硫酸,浓硫酸加入量为软锰矿的28%(重量比)由于反应热和硫酸稀释热的作用,过程反应十分激烈,温度可达150℃以上,并蒸发大量的水蒸汽水蒸汽经抽风机抽出后排放。待硫酸加完毕再较长时间放置,使反应较彻底。2.浸取将熟化后的物料按固液比1:4进行四级逆流浸取,四级浸取池中第一级采用机械和空气搅拌,其余三级均用空气搅拌,其目的在于提高浸取液中的mnso4浓度。在第一级浸取池中逐步加入2%左右的软锰矿,使其中和过量的硫酸同时将二价铁氧化化为三价铁,并在空气作用下氧化更加完全,时间为2-3h,待物料ph4.8时排出。

6、上述两种不同的矿粉,采用了浓酸熟化浸出提取矿石中的有价元素。中国专利文献cn106477606 a中采用的是回转窑进行浓酸熟化;广西大学学报(自然科学版)2002年3月刊载的文献采用混凝土用的园盘搅拌机进行浓酸熟化。两种方式均为机械搅拌的形式进行浓酸熟化,熟化后的物料都需要转移至传统的搅拌浸出槽进行浸出。采用回转窑浓酸熟化,虽然可以解决熟化过程可控,但存在生产能耗大、设备投资较大的问题;而采用混凝土用的园盘搅拌机进行浓酸熟化,需要另行配置满足熟化条件的设备或空间,存在矿粉酸化后的转移困难、热量损失较大、作业周期长等问题。

技术实现思路

1、本发明的目的在于提供一种用于矿粉浓酸熟化-浸出反应装置及流程设备,以解决现有技术中熟化后的物料都需要转移至传统的搅拌浸出槽进行浸出导致转移困难、热量损失大的问题,本发明的用于矿粉浓酸熟化-浸出反应装置使矿粉经浓酸熟化后无需进行物料转移,在线进行连续浸出,简化了浓酸熟化和浸出的操作流程,缩短了作业周期,并可充分利用浓酸熟化后物料产生的热量来用于浸出过程,实现浸出过程设备简单化。

2、本发明提供的一种用于矿粉浓酸熟化-浸出反应装置,包括容器本体、酸化混料机构和浸出机构,所述酸化混料机构设置于所述容器本体的顶部,所述浸出机构设置于所述容器本体的底部,矿粉和浓酸分别从所述容器本体的顶端进入所述容器本体的内部并在所述容器本体的顶部通过所述酸化混料机构混合酸化,酸化后的物料下落至所述容器本体的底部并通过所述浸出机构进行溶剂浸出,浸出后的物料从所述容器本体的底部输送出。

3、作为本发明的一个优选方案,所述酸化混料机构包括无动力混料器、雾化涡轮、连接轴、矿粉分散器和多个高速喷头,所述无动力混料器通过轴承转动连接于所述连接轴上,所述雾化涡轮连接于所述无动力混料器的上端,多个所述高速喷头设置于所述雾化涡轮的周围且所述高速喷头的出口朝向所述雾化涡轮设置,所述矿粉分散器设置于所述无动力混料器的上方且所述矿粉分散器的出料口分布于其底面的周围,所述雾化涡轮的周围设置有多个动力齿,所述高速喷头喷出的浓酸冲击所述动力齿并带动所述雾化涡轮和所述无动力混料器同步转动,从所述矿粉分散器的出料口流下的矿粉与所述无动力混料器上的浓酸混合。

4、作为本发明的一个优选方案,所述无动力混料器从其顶端至其底端直径逐渐变大,所述无动力混料器与所述连接轴同轴连接,所述矿粉分散器的出料口对应于所述无动力混料器的斜面上。

5、作为本发明的一个优选方案,所述连接轴内部为空心状,所述连接轴的底端通过输酸管连接所述容器本体外侧的浓酸传送机构,所述连接轴的顶端与所述高速喷头连接,所述连接轴通过支架连接于所述容器本体上。

6、作为本发明的一个优选方案,所述浸出机构包括布料盘、叶轮和布液管,所述布料盘沿所述容器本体的横截面设置,所述叶轮设置于所述布料盘的下侧,在所述布料盘上设置有多个通孔,酸化后的物料通过所述通孔下落至所述叶轮上,所述布液管设置于所述通孔内侧的所述布料盘上,在所述布液管的底侧设置有多个出液孔,在所述布料盘上对应所述出液孔的位置设置有穿孔,所述布液管中的液体通过所述出液孔和所述穿孔流向所述叶轮并在所述叶轮上形成液膜,所述叶轮旋转带动液膜冲刷酸化后的物料。

7、作为本发明的一个优选方案,所述叶轮包括轮毂、下叶片、叶盘和密封环,所述下叶片呈放射状分散连接于所述轮毂的周围,所述叶盘连接于所述下叶片的外周上,所述密封环设置于所述叶盘的内侧,在所述叶盘的上侧面上设置有多个上叶片,所述上叶片呈由内向外的渐开线型结构。

8、作为本发明的一个优选方案,在所述布料盘的上侧设置有破拱器,所述破拱器为锥形状的壳体,所述破拱器连接于所述布料盘上并在所述破拱器与所述布料盘之间形成设备仓,在所述设备仓中设置有液压马达和机架,所述液压马达连接于所述机架上,所述液压马达的输出轴与传动轴通过花键连接,所述传动轴的下端穿过所述布料盘与所述叶轮连接。

9、作为本发明的一个优选方案,在所述机架上滑动连接有升降架,所述升降架与所述传动轴连接,所述升降架通过升降液压缸与所述布料盘连接,所述升降液压缸能够驱动所述升降架带动所述传动轴和所述叶轮上下移动。

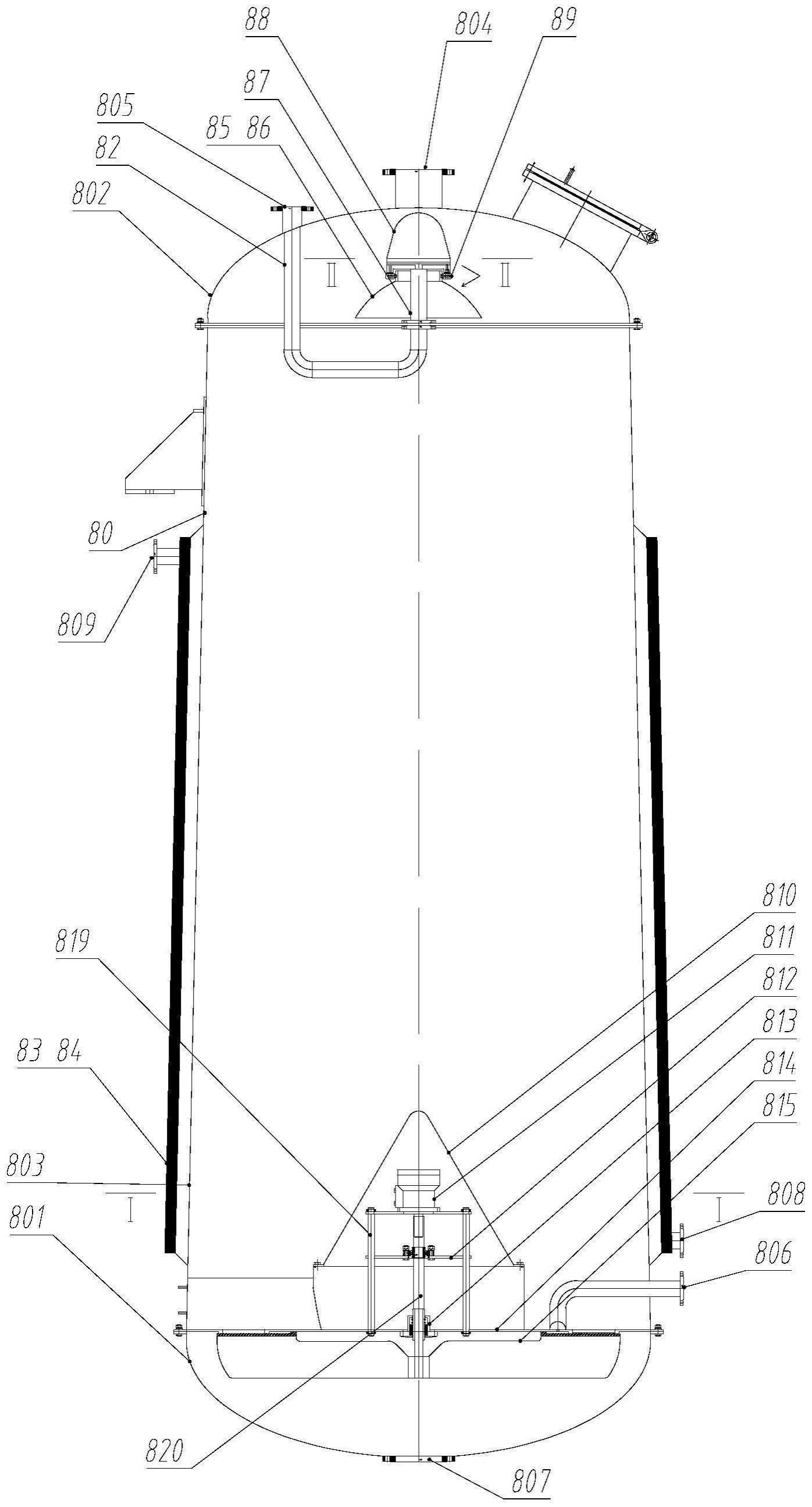

10、作为本发明的一个优选方案,所述容器本体包括上封头、下封头、筒体、夹套和保温层,所述上封头和所述下封头分别连接于所述筒体的上下两端,所述夹套连接于所述筒体的外壁上,所述保温层设置于所述夹套的外壁上。

11、本发明还提供了一种用于矿粉浓酸熟化-浸出的流程设备,包括所述的用于矿粉浓酸熟化-浸出反应装置,以及浓酸传送机构、矿粉送入机构和浸出矿浆-工艺水循环机构;所述矿粉送入机构包括风机、气力输送设备和计量螺旋给料机,所述风机与所述气力输送设备连接,所述气力输送设备与所述计量螺旋给料机连接,矿粉通过所述气力输送设备和计量螺旋给料机与所述容器本体上的矿粉进口连接;所述浓酸传送机构包括依次连接的酸储罐、螺杆泵和微孔过滤器,所述微孔过滤器与所述容器本体上的浓酸进口连接;所述浸出矿浆-工艺水循环机构包括依次连接的矿浆缓冲储槽、第一输送泵、沉降澄清槽、浸出剂储槽和第二输送泵,所述矿浆缓冲储槽的入口端与所述容器本体底部的排浆口连接,第二输送泵与所述容器本体上的工艺水入口连接,所述沉降澄清槽的澄清液出口与所述第二输送泵连接并通过所述第二输送泵将浸出剂工艺水传送至所述容器本体的布液管中。

12、与现有技术相比,本发明有以下积极效果:

13、本发明提供的用于矿粉浓酸熟化-浸出反应装置,通过包括容器本体、酸化混料机构和浸出机构,酸化混料机构设置于容器本体的顶部,浸出机构设置于容器本体的底部,矿粉和浓酸分别从容器本体的顶端进入容器本体的内部并在容器本体的顶部通过酸化混料机构混合酸化,酸化后的物料下落至容器本体的底部并通过浸出机构进行溶剂浸出,浸出后的物料从容器本体的底部输送出。本发明中的浓酸熟化-浸出反应装置通过将酸化混料机构和浸出机构同时设置在同一个容器本体,使矿粉经浓酸熟化后无需进行物料转移,在线进行连续浸出,简化了浓酸熟化和浸出的操作流程,缩短了作业周期;避免浓酸熟化后物料的转移,有效地解决了浓酸熟化的物料的转移难题,尤其是解决浓酸熟化后物料呈稀糊状浆料转移困难的问题,并可充分利用浓酸熟化后物料产生的热量来用于浸出过程,实现浸出过程设备简单化;将两道工序合并在一套装置内进行,使得废气接收、处理更加简便,对环境更加友好。

- 还没有人留言评论。精彩留言会获得点赞!