铝合金、该铝合金的制备方法及其铝合金制备缸套的方法

本发明涉及铝硅合金材料,具体涉及铝合金、该铝合金的制备方法及其铝合金制备缸套的方法。

背景技术:

1、缸套是汽车发动机中的一个极为重要的部件,承担着高温高压和高速运动的冲击,材料的性能决定着发动机的可靠性和使用寿命,因此合金材料的耐热性要高、导热性要好、合金的热膨胀系数要低,并且要具有优异的力学性能和抗疲劳性。随着发动机功率密度的不断提高,缸套材料在高温下的抗疲劳性能也越来越高,对其热稳定性的要求也越来越严格,共晶铝硅合金已经很难达到目前的要求,而过共晶铝硅合金由于硬质初晶硅在软铝基体上的均匀分布,使其作为一种理想的轻质耐磨耐高温材料。

2、采用传统铸造的铝硅合金,合金基体中会有一些粗大的块状初晶硅,共晶硅也一般呈现出长针状,严重割裂基体,使其在高温下的使用性能较差,不能满足目前发动机缸套在高温下的使用要求,而随着使用寿命的增加其强度减弱的较为明显,严重影响了发动机的效率,因此提高发动机缸套材料的耐热、耐磨性对目前发动机效率的提高有着重要的作用。

技术实现思路

1、本发明的目的在于提供铝合金、该铝合金的制备方法及其铝合金制备缸套的方法,解决以下技术问题:

2、现有的共晶铝硅合金中存在粗大的块状初晶硅,共晶硅也一般呈现出长针状,严重割裂基体,高温下的使用性能较差,不能满足目前发动机缸套在高温下的使用要求。

3、本发明的目的可以通过以下技术方案实现:

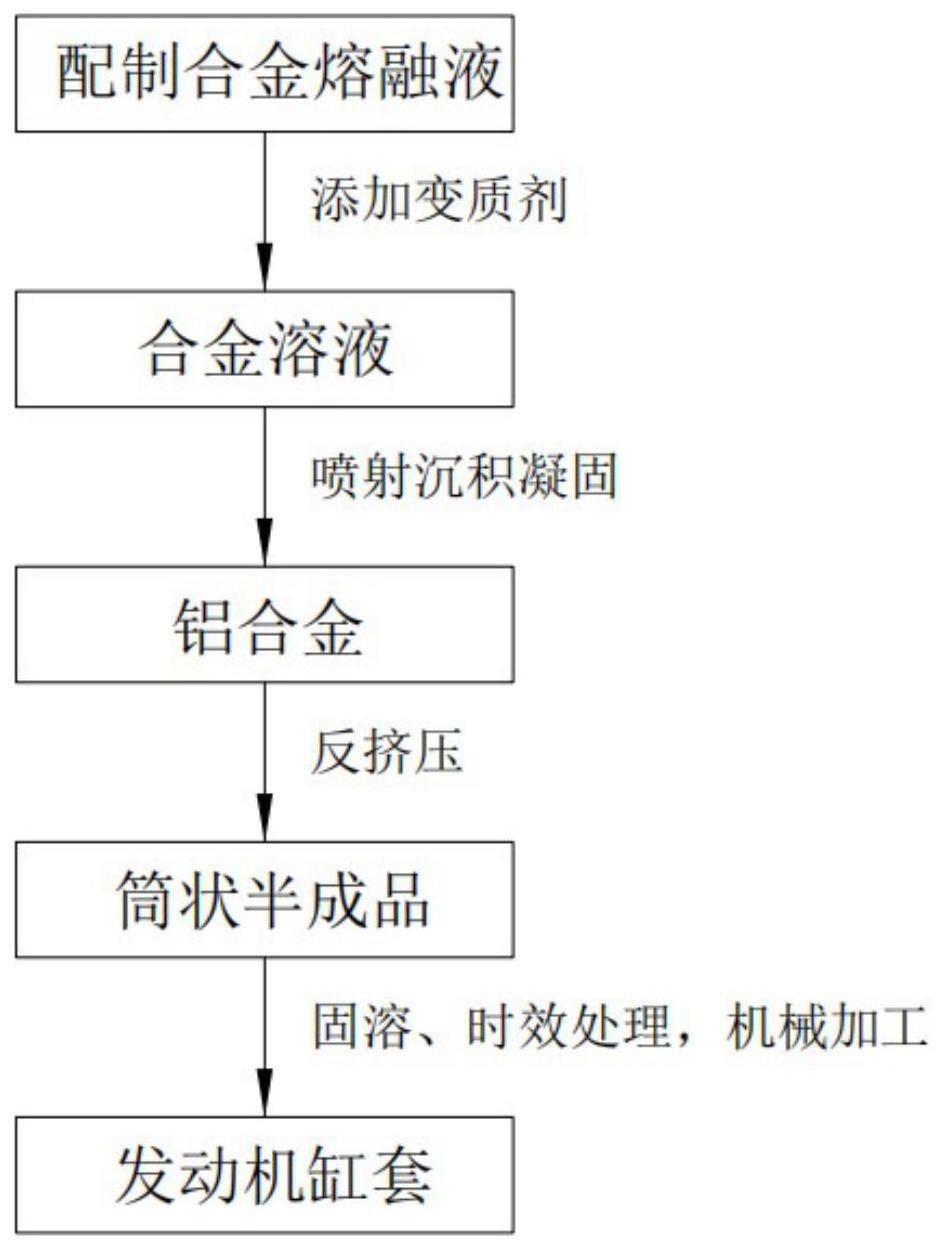

4、铝合金的制备方法,所述制备方法包括如下步骤:

5、s1:配制合金熔融液;

6、s2:合金熔融液中添加p+re+bi变质剂,搅拌条件下700℃-750℃保温0.5-1h,得到合金溶液;

7、s3:合金溶液喷射沉积凝固、热处理制得铝合金。

8、作为本发明的进一步方案:p+re+bi变质剂的制备方法包括如下步骤:首先制备出al-p中间合金,在向al-p中间合金中加入re和bi;其中,p占变质剂总质量的0.5-1%,re占变质剂总质量的0.3-0.5%,bi占变质剂总质量的1-1.5%。

9、作为本发明的进一步方案:所述p+re+bi变质剂添加质量为合金熔融液总量的1-1.5%。

10、作为本发明的进一步方案:所述配制合金熔融液的方法包括如下步骤:

11、s11:将铝放在石墨坩埚中加热至660℃-700℃,加入硅,升温至800℃-850℃,保温1-3h;

12、s12:继续向s11中得到的溶液中加入铁和铜,保温0.5-1h;

13、s13:温度调至700-750℃,加入镁,保温0.5-1h,得到合金混合液;

14、s14:合金混合液中加入六氯乙烷除气、扒渣,得到合金熔融液。

15、作为本发明的进一步方案:所述六氯乙烷添加质量占合金混合液总质量的0.5-0.8%。

16、作为本发明的进一步方案:喷射沉积凝固的具体步骤为:

17、s31:合金溶液通过喷射沉积快速凝固得到合金坯锭;

18、s32:合金坯锭放入到马弗炉中,温度420℃-470℃、保温1.5-3h,得到铝合金。

19、作为本发明的进一步方案:s31中喷射沉积参数为雾化气体n2、雾化压力0.5-1mpa、沉积距离500-550mm、雾化温度850℃-900℃。

20、作为本发明的进一步方案:s31中马弗炉的升温速率为10℃/min。

21、作为本发明的进一步方案:s31中喷射沉积凝固过程中,冷却速度达到102-106℃/s。

22、作为本发明的进一步方案:所述合金熔融液中包括如下质量百分比的原料:20-21% si、4-6% fe、1-2% cu、1-2% mg、余量为al。

23、铝合金,由上述任意一项制备方法制成。

24、作为本发明的进一步方案:铝合金在25-500℃下,硬度为100-125hv;在300-500℃,应变速率0.01s-1下热压缩得到的稳态流变应力为50-150mpa;-50-300℃条件下的热膨胀系数为19-20×106/k;合金中的硅相主要有类球形的初晶硅和少量短棒状的共晶硅组成,其中初晶硅的平均尺寸达到5-10μm。

25、铝合金制备缸套的方法,缸套由上述铝合金为原料制成,方法包括如下步骤:

26、a1:对铝合金反挤压处理制成筒状半成品;

27、a2:将筒状半成品通过固溶、时效处理,机械加工制成发动机缸套。

28、作为本发明的进一步方案:a1中铝合金加工成圆柱,后将样品预先加热到挤压温度,然后放在反挤压模具中施加挤压力将样品从设定大小的凸模周围挤出,凸模口的大小按照挤压比为9:1设计。

29、作为本发明的进一步方案:a1中挤压参数为挤压温度470℃;挤压速率0.01s-1;挤压比为9:1;挤压力100t。

30、作为本发明的进一步方案:a2中固溶、时效处理具体步骤为:将筒状半成品置于马弗炉中,固溶温度450-480℃,保温1.5-3h、水淬;时效温度150-180℃,保温6-48h、水淬。

31、本发明的有益效果:

32、(1)本技术在制备铝合金的过程中采用p+re+bi变质处理+喷射沉积快速凝固的工艺,能提高fe元素在合金中的含量,制备得到的铝合金具有强度高、耐热性强、热膨胀系数小、耐磨性好而在高温下有较高的稳态流变应力以及高温下抵抗变形的能力强的优点。相比于传统的铸造工艺,本发明采用对合金熔液预先加入p+re+bi变质剂,能够细化初晶硅和共晶硅,共晶硅呈现短杆或近似蠕球状,且基本弥散分布在铝基体上,而加入bi能够提高合金的耐磨性。

33、本技术采用喷射沉积快速凝固技术,在高的冷却速度下,铝硅合金中的初晶硅和细小的共晶硅来不及长大就被凝固成固态合金,形成的合金组织中的初晶硅和少量的共晶硅要比用传统方式制造的合金更加的细小,也更加的均匀。初晶硅以类球形态分布在铝基体上,共晶硅以短棒状态,减小长针状的共晶硅的数量,削弱了其对基体的割裂作用,提高了合金的强度和硬度,增强其在高温下的抵抗变形的能力,在400℃的高温下,其硬度仍能保持在110hv左右,稳态流变应力保持在80mpa左右。用此工艺能够提高合金中fe的掺杂量,实际得到的fe元素的平均含量在5.20%左右,高于采用传统方式得到合金(2.66%),因此合金的耐热性更高,在实际应高温应用下的热稳定性更好。fe能够形成在高温下稳定、高硬度以及低膨胀性的金属间化合物,从而提高合金的强度和耐热性,满足目前对发动机缸套的使用要求。

34、(2)本技术通过变质处理和喷射沉积快速凝固方式得到铝合金,再将得到的铝合金用反挤压制备成圆筒状的发动机缸套材料,不但能够提高成品的强度,并且能减小其热膨胀系数,提高缸套的的耐热、耐磨性。采用反挤压制备出的筒状过共晶铝硅合金可以更为简便的机械加工成发动机缸套,不同合金的致密度极高性能优异,而且能够极大地提高了生产效率,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!