一种难加工复杂内腔异形结构钨部件的制备方法与流程

本发明属于难熔金属加工成型,具体涉及一种难加工复杂内腔异形结构钨部件的制备方法。

背景技术:

1、难熔金属钨具有金属中最高的熔点,可达3410℃。在工业应用中,钨不仅表现出良好的导热性和低热膨胀性,还展现出优良的高温强度、抗烧损与抗冲刷能力、抗辐照性能等优点,已被广泛应用于航空航天、军工、电子和原子能等领域。其中,在航空航天领域,钨可用于制作无需冷却的火箭喷管、离子火箭发动机的离子环等零部件;在军工领域,钨及其复合材料可用于制造穿甲弹上的药型罩;在电子领域,钨可用于蓝宝石单晶炉的坩埚等;在原子能领域,钨可用于核聚变装置的真空室内壁和真空室底部的偏滤器,并被认为是核聚变装置中最具前景的面向等离子体材料的候选材料之一。在上述应用中,钨通常需要按需制成具有特定复杂内腔的异形钨部件。然而,由于钨的高硬度及固有的室温脆性,限制了异形钨及钨合金的加工和实际应用范围。因此,开发具有复杂内腔的异形结构钨部件的新型制备方法具有重要的实际意义。

2、目前,异形钨部件的制备方式主要有以下几种:(1)粉末冶金工艺。钨及钨合金最为传统的制备方法是制粉、压制成型及液相烧结。烧结的温度高、时间长、晶粒粗大,容易导致部件的变形与坍塌。中国专利(cn106801178a)对钨的传统的粉末冶金工艺进行改进,提出了在原料中加入少量的ni、fe或cu,少量的稀土元素及少量的稀土氧化物,得到的材料具有晶粒度小、密度大、延性好、机械加工性能好等优点,但得到的钨合金部件形状简单,尺寸较小;(2)注射成型工艺。注射成型工艺是将现代塑料注射成型技术引入粉末冶金领域的一门近净成形技术。与粉末冶金技术相比,注射成型工艺可直接制备具有形状复杂、高尺寸精度、一致性好等优点的产品。中国专利(cn101774021a)公开了一种大尺寸复杂形状钨的制备方法,该方法只需加入不足5wt %的有机物,不需专门脱脂工序,工艺简单,生产成本低,但得到的钨部件纯度较低、致密度较差;(3)化学气相沉积工艺。化学气相沉积法多用铜作为基体,利用常压下气体良好的绕镀性和反应速度可控等特点,可以制备出高纯度、高致密度、厚度均匀且形状任意的钨部件。中国专利(cn1962935a)提出了一种高纯致密异形钨部件的制备方法,该方法先使用铜基体制作所需钨部件形状的仿体,经过化学气相沉积后切割打磨仿体,得到所需异形钨部件。而在实际应用中,只能进行简单形状的异形钨管的制备,并未提出复杂内腔异形钨部件的制备过程。综上所述,目前现有的异形钨部件制备方法,很难同时实现高纯度、高致密度、尺寸稳定可控、形状复杂的异形钨部件的制备。

技术实现思路

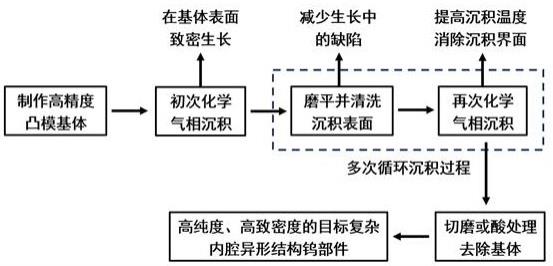

1、针对现有技术存在的不足,本发明提供了一种难加工复杂内腔异形结构钨部件的制备方法,通过使用特定多步化学气相沉积工艺,在高精度的凸模基体上获得具有柱状晶特征的钨制品,通过切磨或酸处理等工艺剥离基体后获得高致密度、高纯度的复杂内腔的异形钨部件。

2、具体地,本发明提供以下技术方案:

3、一种难加工复杂内腔异形结构钨部件的制备方法,可部分参考图1,包括以下步骤:

4、(1)制作与目标异形结构钨部件内腔表面轮廓一致的凸模基体;

5、(2)采用化学气相沉积的方法在凸模基体上生长钨,反应气体为钨的卤化物和h2;

6、(3)将化学气相沉积后的钨表面加工平整,然后进行表面除油清洗;

7、(4)采用化学气相沉积的方法在步骤(3)表面处理后的钨上再次生长钨,反应气体为钨的卤化物和h2;

8、(5)循环往复步骤(3)和步骤(4),从而不断生长钨,直至沉积层达到目标异形结构钨部件的形状尺寸要求;

9、(6)剥离凸模基体,即得目标复杂内腔的异形结构钨部件。

10、作为优选,步骤(1)中,所述凸模基体的表面光洁度ra≤3.2 μm。

11、作为优先,步骤(1)后,对所述凸模基体的尖角处进行倒圆角处理,圆角尺寸为r5mm以上。实验发现,本发明所述制备方法对凸模基体的尖角处倒圆角尺寸有一定要求,若小于r5mm,则所得钨部件在尖角处容易出现裂纹。

12、作为优选,步骤(1)中,所述凸模基体的材质选自不锈钢、铜、钼、钨、碳碳复合材料中的至少一种。

13、作为优选,步骤(2)和步骤(4)中,所述钨的卤化物与h2的纯度均≥99.99%。

14、作为优选,步骤(2)和步骤(4)中,所述钨的卤化物各自独立地选自wf6、wcl6、wbr6中的一种,更优选为wf6。

15、作为优选,步骤(2)中,生长高纯钨时的温度为400-550℃。

16、作为优选,步骤(2)中,生长钨晶体时的速率为0.1-0.5 mm/h,更优选时间为0.5~4.0 h。

17、作为优选,步骤(2)中,生长钨晶体时的压力为常压。

18、本发明步骤(2)初次化学气相沉积时,采用400-550℃的沉积温度和0.1-0.5 mm/h的沉积速度,实现凸模基体上高纯钨的致密生长。同时,采用0.5~4.0 h的沉积时间,可保证初次化学气相沉积至凸模表面被高纯钨覆盖完全。

19、作为优选,步骤(3)中,采用平面磨削、圆周磨削、手动抛磨中的至少一种磨平方式将化学气相沉积后的钨表面加工平整。

20、作为优选,步骤(3)中,采用丙酮、乙醇、热氢氧化钠溶液中的至少一种溶液进行表面除油清洗。

21、本发明通过在多次化学气相沉积中间对沉积表面进行上述加工平整和除油清洗,可以显著减少钨生长中的缺陷。实验发现,若不进行步骤(3)的表面加工平整和除油清洗,存在降低纯度、出现孔洞、产生沉积界面的弊端。

22、作为优选,步骤(4)中,再次生长钨时的温度为600~1000℃。

23、作为优选,步骤(4)中,再次生长钨时的速率为0.3~1.0 mm/h,更优选时间为1.0~5.0 h。

24、作为优选,步骤(4)中,再次生长钨时的压力为常压。

25、本发明步骤(4)再次化学气相沉积时,沉积温度大于初次沉积温度,在提高后的沉积温度600~1000℃与沉积速率0.3~1.0 mm/h的条件下再次或多次生长钨,实现了钨的外延生长,如果不采用上述沉积条件,则会产生多次沉积界面。同时,在1.0~5.0 h的再次沉积时间下,沉积厚度适宜,结合步骤(3)的表面处理,保障了钨生长的高纯度、高致密度。

26、在一种优选的实施方式中,为了有效提高能源利用率和原材料利用率,步骤(2)和步骤(4)中所述化学气相沉积采用外加热方式,并进行热壁沉积。

27、作为优选,步骤(6)中,采用切磨或酸处理剥离凸模基体。

28、本发明还提供一种异形结构钨部件,其根据上述的复杂内腔异形结构钨部件的制备方法制备得到,所述异形结构钨部件的纯度≥5n,致密度≥99.5%。

29、本发明还提供上述异形结构钨部件,或上述制备方法制备得到的异形结构钨部件在核聚变装置的真空室内壁,或其他对钨及钨合金的致密度要求高、形状要求复杂的设备、器件的制造中的应用。

30、本发明的有益效果至少在于:

31、(1)本发明提供的制备方法,使用易加工的、高精度的、与目标异形结构钨部件内腔表面轮廓一致的凸模作为基体,确保沉积出的钨部件的内腔尺寸精度高;

32、(2)本发明提供的制备方法,通过对沉积工艺参数分步调控,实现凸模基体上钨的致密生长,从而使凸模上的凹槽被充分填充,提高钨部件的致密度;

33、(3)本发明提供的制备方法,在提高沉积温度与沉积速率的条件下再次或多次生长钨,可实现钨的外延生长,避免沉积界面产生;

34、(4)本发明提供的制备方法,与一步化学气相沉积相比,采用多步化学气相沉积技术可降低柱状晶生长时的内应力,减少钨制品内部裂纹的产生;

35、(5)本发明提供的制备方法,每步化学气相沉积后通过对钨部件表面进行处理,可及时发现钨部件内部的缺陷,保证钨制品的高致密度及成品率;

36、(6)本发明提供的制备方法,制备出的钨部件纯度≥5n,杂质含量极少,高温服役时难以发生再结晶,延长钨部件服役时间;

37、(7)本发明提供的制备方法,工艺流程较短、操作简便、可控性高,沉积过程的稳定性好,制备得到的钨制品尺寸稳定;

38、(8)本发明提供的制备方法,全封闭循环工艺,几乎无排放,环境友好。

- 还没有人留言评论。精彩留言会获得点赞!