氢压力传感器芯体弹性体的表面处理工艺、弹性体及应用的制作方法

本发明属于传感器,具体是氢压力传感器芯体弹性体的表面处理工艺、弹性体及应用。

背景技术:

1、现有氢能压力变送器一般采用扩散硅、陶瓷、蓝宝石芯体,或者玻璃微熔工艺的芯体,材料没有经过特殊表面处理,导致后期出现密封不良缺陷、蠕变、迟滞、容易老化、产品长期稳定性差,使用寿命短等问题,更致命的是材料容易氢渗而产生氢脆、氢裂等隐患,容易造成大的安全事故;芯体采用的普通的材质,在应用中经受不了氢渗侵蚀,使用寿命短;产品体积大,封装工艺复杂,生产成本高,量产困难。

技术实现思路

1、本发明的目的在于提供氢压力传感器芯体弹性体的表面处理工艺,以解决上述背景技术中提出的问题和缺陷的至少一个方面。

2、本发明还提供了上述表面处理工艺处理后的弹性体。

3、本发明还提供了一种氢压力传感器芯体。

4、具体如下,本发明第一方面提供了氢压力传感器芯体弹性体的表面处理工艺,包括以下步骤:

5、将合金材料消除应力后第一次抛光、表面离子氮化处理和第二次抛光;

6、所述表面离子氮化处理由以下阶段组成:

7、第一阶段:温度为500℃~600℃;氨气压力为100pa~200pa,氮气压力为50pa~80pa,时间为3h~5h;

8、第二阶段:温度为500℃~600℃;氨气压力为100pa~200pa,氮气压力为100pa~150pa,时间为20h~64h;

9、第三阶段:温度为500℃~600℃;氨气压力为100pa~200pa,氮气压力为10pa~20pa,时间为1h~3h。

10、根据本发明氢压力传感器芯体弹性体的表面处理工艺技术方案中的一种技术方案,至少具备如下有益效果:

11、本发明的表面处理工艺,先将合金材料消除应力,再通过离子氮化处理提升合金材料的屈服强度、耐磨性和疲劳强度;本发明还通过对离子氮化处理的温度、气体压力和时间进行控制,从而有效的控制氮势,进而有效控制渗氮质量,从而使得最终形成的渗氮材料的耐氢渗性能;在离子氮化处理的第一阶段,利用较大的氨气分压对合金材料清洁,有利于提升合金材料表面活性;而在第二阶段,将氮气的分压提升,增加氮势,实现对合金材料的表面渗氮处理;最后在第三阶段,再次降低氮气分压,从而提升了渗氮层的渗氮均一性;本发明通过对氮气分压的控制,从而最终制得的屈服强度高且耐氢渗性能好的合金材料。

12、同时,本发明通过对离子氮化处理,制得了渗氮层(渗氮层的厚度为0.08mm~0.2mm);从而提升了合金材料的耐磨性能和屈服强度性能,从而进一步提升了弹性体的性能。

13、根据本发明的一些实施方式,所述消除应力的方法包括调质、退火处理和固溶热处理中的至少一种。

14、根据本发明的一些实施方式,所述固溶热处理的温度为1000℃~1100℃。

15、根据本发明的一些实施方式,所述固溶热处理的时间为1h~2h。

16、根据本发明的一些实施方式,所述固溶热处理后冷却。

17、根据本发明的一些实施方式,所述第一次抛光后表面粗糙度为0.04μm~0.06μm。

18、根据本发明的一些实施方式,所述第一次抛光由减薄工艺和聚氨酯白皮抛光处理组成。

19、根据本发明的一些实施方式,所述减薄工艺为采用砂轮对合金材料进行加工。

20、根据本发明的一些实施方式,所述减薄工艺的加工量为30μm~50μm。

21、根据本发明的一些实施方式,所述减薄工艺的时间为5min~10min。

22、根据本发明的一些实施方式,所述减薄工艺后表面粗糙度达到ra0.2μm。

23、根据本发明的一些实施方式,所述第一次抛光中聚氨酯白皮的硬度为60度~70度。

24、根据本发明的一些实施方式,所述第一次抛光中聚氨酯白皮的硬度为65度。

25、根据本发明的一些实施方式,所述第一次抛光中聚氨酯白皮抛光处理的加工量为3μm~5μm。

26、根据本发明的一些实施方式,所述第一次抛光中聚氨酯白皮抛光处理的时间为5min~10min。

27、根据本发明的一些实施方式,所述第一次抛光中聚氨酯白皮抛光处理后表面粗糙度为ra0.04μm~0.06μm。

28、根据本发明的一些实施方式,所述第二次抛光由粗抛和聚氨酯白皮抛光组成。

29、根据本发明的一些实施方式,所述粗抛的时间为5min~10min。

30、根据本发明的一些实施方式,所述粗抛的加工量为8μm~12μm。

31、根据本发明的一些实施方式,所述粗抛后表面粗糙度为ra0.04μm ~0.06μm。

32、根据本发明的一些实施方式,所述第二次抛光中聚氨酯白皮的硬度为60度~70度。

33、根据本发明的一些实施方式,所述第二次抛光中聚氨酯白皮的硬度为65度。

34、根据本发明的一些实施方式,所述第二次抛光中聚氨酯白皮抛光处理的加工量为3μm~5μm。

35、根据本发明的一些实施方式,所述第二次抛光中聚氨酯白皮抛光处理的时间为5min~10min。

36、根据本发明的一些实施方式,所述第二次抛光中聚氨酯白皮抛光处理后表面粗糙度在ra0.01μm以下。

37、根据本发明的一些实施方式,所述第二次抛光后粗糙度在10nm以下。

38、根据本发明的一些实施方式,所述表面离子氮化处理过程中阴极电压为600v~700v。

39、根据本发明的一些实施方式,所述表面离子氮化处理过程中氨气流量为80ml/min~100ml/min。

40、根据本发明的一些实施方式,所述表面离子氮化处理第一阶段的温度为500℃~540℃。

41、根据本发明的一些实施方式,所述表面离子氮化处理第二阶段的温度为550℃~580℃。

42、根据本发明的一些实施方式,所述表面离子氮化处理第三阶段的温度为500℃~530℃。

43、根据本发明的一些实施方式,所述表面离子氮化处理第一阶段的氨气压力为150pa~200pa。

44、根据本发明的一些实施方式,所述表面离子氮化处理第一阶段的氮气压力为50pa~60pa。

45、根据本发明的一些实施方式,所述表面离子氮化处理第二阶段的氨气压力为100pa~160pa。

46、根据本发明的一些实施方式,所述表面离子氮化处理第二阶段的氮气压力为120pa~150pa。

47、根据本发明的一些实施方式,所述表面离子氮化处理第二阶段的时间为20h~40h。

48、根据本发明的一些实施方式,所述表面离子氮化处理第二阶段的时间为20h~30h。

49、根据本发明的一些实施方式,所述表面离子氮化处理第二阶段的时间为20h~24h。

50、根据本发明的一些实施方式,所述表面离子氮化处理第三阶段的氨气压力为100pa~120pa。

51、根据本发明的一些实施方式,所述表面离子氮化处理后冷却。

52、根据本发明的一些实施方式,所述合金材料的材质为铬钼合金、3j21弹性合金、sus316l奥氏体不锈钢及4130x钢中的一种。

53、根据本发明的一些实施方式,所述合金材料的材质为sus316l奥氏体不锈钢。

54、本发明通过氮化处理进一步提升了sus316l奥氏体不锈钢表面渗氮层的厚度,从而进一步提升了屈服强度和耐磨性能。

55、根据本发明的一些实施方式,上述表面处理工艺处理后,sus316l奥氏体不锈钢表面渗氮层的厚度为0.08mm~0.2mm。

56、根据本发明的一些实施方式,上述表面处理工艺处理后,sus316l奥氏体不锈钢表面渗氮层的厚度为0.1mm~0.2mm。

57、根据本发明的一些实施方式,上述表面处理工艺处理后,sus316l奥氏体不锈钢表面渗氮层的厚度为0.12mm~0.2mm。

58、根据本发明的一些实施方式,上述表面处理工艺处理后,sus316l奥氏体不锈钢表面渗氮层的厚度为0.14mm~0.2mm。

59、本发明第二方面提供了一种弹性体,由上述的处理工艺后得到。

60、本发明第三方面提供了一种氢压力传感器芯体,包括上述的弹性体。

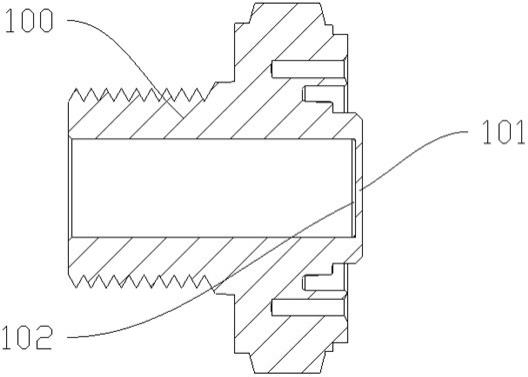

61、根据本发明的一些实施方式,所述氢压力传感器芯体包括引压部,

62、所述引压部与弹性体为一体式结构;

63、所述弹性体表面设置有绝缘层、应变层和导电层;

64、所述引压部的内壁与所述弹性体围设形成引压腔;

65、所述引压部设有所述弹性体的一端安装于所述外壳的一端,并密封所述第一连接口;

66、所述应变层设置于所述弹性体背离所述引压腔的一侧;

67、转接板总成,包括转接板;所述转接板收容于所述外壳内,并与所述应变层电连接;

68、电气接口总成,安装于所述外壳内,并密封所述第二连接口;

69、所述电气接口总成与所述转接板电连接。

70、本发明将引压部和弹性体一体化设计,从而防止了sus316l奥氏体不锈钢中奥氏体转化为马氏体(非一体化设计,在焊接过程中会将奥氏体转化为马氏体),从而使得最终形成的氢压力传感器芯体的性能较差。

71、根据本发明的一些实施方式,所述绝缘层为二氧化硅层。

72、根据本发明的一些实施方式,所述应变层为nicr层。

73、根据本发明的一些实施方式,所述导电层为au层。

74、根据本发明的一些实施方式,所述弹性体表面沉积绝缘层、应变层和导电层,再通过喷涂光刻胶、曝光、显影、蚀刻等工艺,完成芯体的制作。

75、本发明的氢气压力传感器芯体,使用时,外界的氢气进入引压腔后,在氢气压力作用下弹性体会发生应变,再通过应变薄膜感应弹性体发生的应变量来获取氢气的压力值。

76、由于引压部与弹性体为一体成型结构,所以引压部与弹性体之间无需利用焊接等方式进行连接,具有较强的耐压性和密封性,使得本体总成能够有效地抗氢脆氢裂。

77、进一步地,对引压部和弹性体的表面进行高强度抗氢脆处理,可进一步提高引压部和弹性体的强度及抗氢脆性能。因此,上述氢气压力传感器的使用安全性更高。

78、根据本发明的一些实施方式,所述引压部经过高强度抗氢脆处理后的一体成型结构。

79、根据本发明的一些实施方式,所述应变层为nicr层。

80、根据本发明的一些实施方式,所述引压腔的内壁形成有耐受氢渗的致密贵金属合金层。

81、所述转接板通过金丝球焊的方式与所述应变薄膜电性连接。

82、根据本发明的一些实施方式,所述氢压力传感器芯体应用于氢压力传感器。

83、根据本发明的一些实施方式,所述氢压力传感器应用于氢能源汽车、轨道交通列车、加氢站、氢气压力容器、氢气输送管道和氢气制取设备中。

84、根据本发明的一些实施方式,所述氢能源汽车包括氢能源卡车、氢能源公交车。

85、根据本发明的一些实施方式,所述氢压力传感器应用于高温环境或高压环境。

- 还没有人留言评论。精彩留言会获得点赞!