一种耐高温铝基复合材料高效率挤压制备方法

本发明涉及铝基复合材料,具体涉及一种耐高温铝基复合材料高效率挤压制备方法。

背景技术:

1、传统的高强铝合金使用温度一般在100℃以下,超过200℃时其强度急剧恶化,常用的耐高温铝合金2a16、zl205等,在300℃瞬时抗拉强度也仅为100mpa左右。因此,在高于250℃时,通常使用钛合金、不锈钢等材料制造结构部件,难以实现轻量化结构设计。

2、以陶瓷颗粒作为增强相的铝基复合材料,可具有十分优异的高温热稳定性。其中,al2o3颗粒与铝基体相容性好,高温下有优异的稳定性。然而,常规的外加法引入的al2o3与铝基体间难以有位向关系,增强效率低,大量添加会严重损害材料的塑性。向铝基体中添加tio2颗粒,在热压过程中完成原位反应,生成(al2o3+al3ti)/al,材料可具有极高的高温强度(文献“design,microstructure and high temperature properties of in-situal3ti and nano-al2o3 reinforced 2024al matrix composites from al-tio2 system”:journal of alloys and compounds,2019,775:290)。但此材料高温强度高、变形困难,因此难以进行挤压变形以获得型材并进一步提高性能。专利号为201611079376.1的专利提供了一种高体积分数复合材料的制备及挤压方法,但此方法需以其他易变形材料作为引锭,挤压获得的材料表面包覆一层低强度材料,需要额外的机加工将其去除,导致材料利用率低,增加了材料的制备成本。

3、基于上述背景,本专利提供一种兼具高温力学性能和变形能力、且无需后期机加工的耐高温铝基复合材料的高效率制备及挤压方法。

技术实现思路

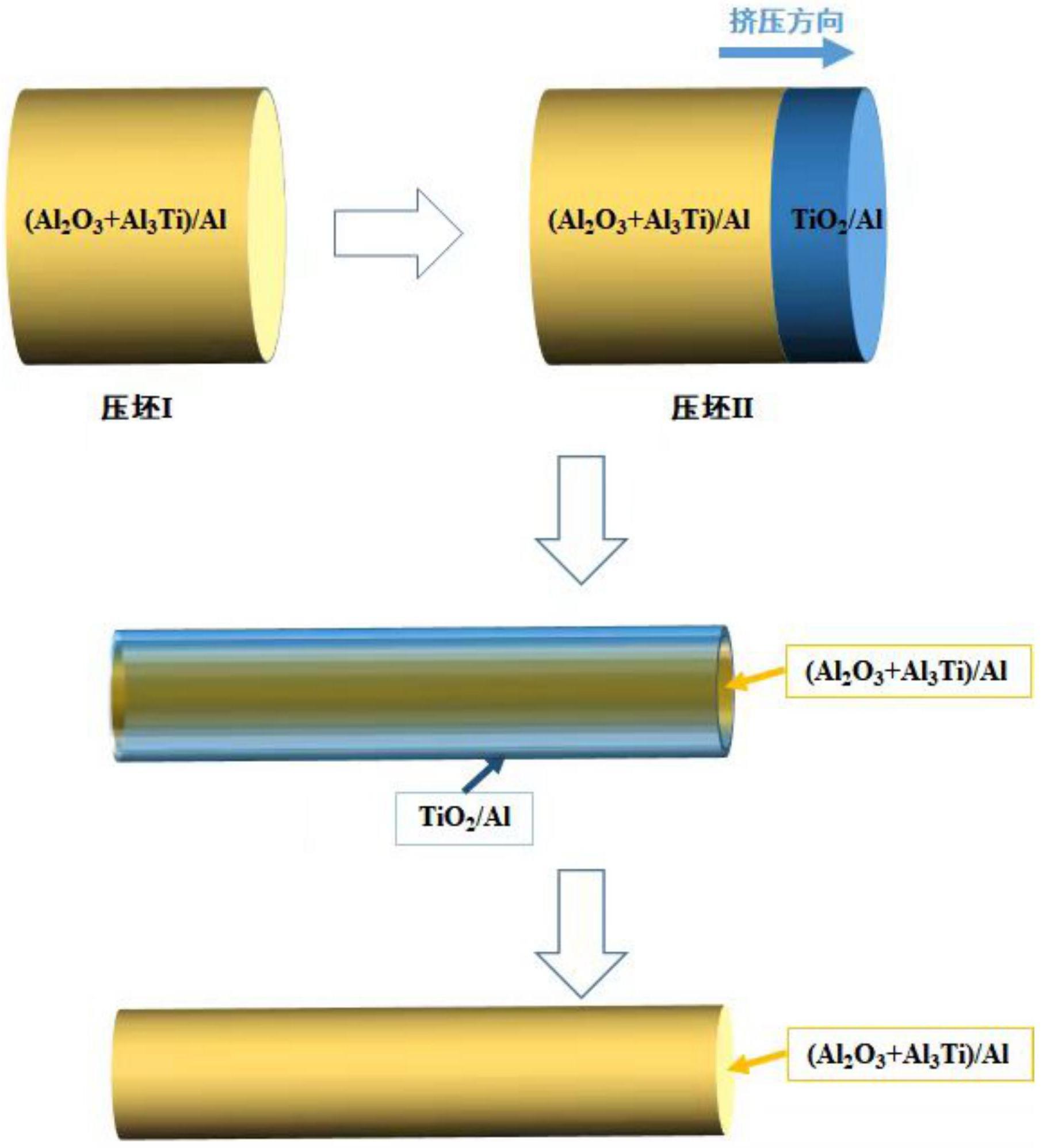

1、本发明目的在于提供一种耐高温铝基复合材料高效率挤压制备方法,以铝粉和tio2颗粒为原料,通过两次烧结过程形成前端软后端硬的材料坯锭,然后以前端低强度材料作为挤压引锭完成挤压变形,最后利用高温处理使挤压材料外部的低强度材料完成原位反应,实现整个材料成分和力学性能的均一化。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种耐高温铝基复合材料高效率挤压制备方法,包括如下步骤:

4、(1)将铝粉与tio2颗粒共混得混合粉末,将混合粉末中的一部分进行冷压制成型,得压坯ⅰ;

5、(2)将步骤(1)中压制成型后所得压坯ⅰ进行高温粉末冶金烧结,得到坯锭ⅰ;

6、(3)将步骤(1)中混合粉末的剩余部分与步骤(2)烧结后得到的坯锭ⅰ置于同一模具中,粉末置于坯锭ⅰ一端,再次冷压制成型,得到压坯ⅱ;

7、(4)对步骤(3)中压制成型后所得压坯ⅱ进行低温粉末冶金烧结,得到坯锭ⅱ;

8、(5)对步骤(4)中所得坯锭ⅱ进行挤压得到挤压样品;坯锭ⅱ的前端为低强度材料(第二次装入粉末对应的部分)后端为高强度材料(坯锭ⅰ对应的部分),挤压过程中,第二次装入粉末的一端在前(与挤压模接触),挤压比为5:1~25:1,挤压过程中前端低温烧结得到的材料可作为挤压引锭并反挤压方向流动包覆在挤压所得材料表面;

9、(6)对步骤(5)中所得挤压样品进行高温处理,即得到成分均匀的耐高温铝基复合材料。

10、上述步骤(1)中,所述铝粉的平均粒径为0.1-200μm,tio2颗粒的平均粒径为0.01-100μm,共混的方式为机械混合或球磨混合;共混后所得混合粉末中tio2颗粒含量为3-25wt%。

11、上述步骤(1)中,所述压制成型的粉末占总粉末质量的60-90%,冷压后致密度达到60-80%。

12、上述步骤(2)中,所述高温粉末冶金烧结采用气氛或真空条件下的真空热压烧结、冷等静压、热等静压或放电离子束烧结工艺,所述高温粉末冶金烧结中的烧结温度为605-655℃。

13、上述步骤(3)中,冷压制成型后新装入的粉末致密度达到40-60%。

14、上述步骤(4)中,所述低温粉末冶金烧结采用气氛或真空条件下的真空热压烧结、冷等静压、热等静压或放电离子束烧结工艺,所述低温粉末冶金烧结中的烧结温度为550-600℃。

15、上述步骤(5)中,所述挤压温度为300-500℃。

16、上述步骤(6)中,高温处理温度为600-630℃,时间为2-12小时。

17、本发明的(al2o3+al3ti)/al耐高温铝基复合材料制备及挤压方法的优点和有益效果如下:

18、1、与传统高温铝合金相比,本发明制备的铝基复合材料具有更高的高温强度和热稳定性。

19、2、与外加法制备的al2o3/al相比,本发明原位引入的al2o3+al3ti有更高的增强效率,因此可降低增强相含量,提高材料的塑性。

20、3、与一步热压直接得到的(al2o3+al3ti)/al相比,本发明由于挤压前端有低强度的tio2/al,可起到挤压引锭的作用,材料更容易流动,tio2/al在模具与难变形的(al2o3+al3ti)/al之间起到润滑作用,减小坯料表面与模具的摩擦产生的拉应力,并使(al2o3+al3ti)/al置于三向压应力状态使其更易塑性变形。

21、4、与后期通过焊接等方法向坯锭前端添加引锭的方法相比,本发明可利用后期高温处理直接将外部低强度材料转变为高强度的(al2o3+al3ti)/al,从而使材料利用率接近100%,并免去高昂的机加工成本。

22、5、本发明所制备的铝基复合材料具有优异的高温力学性能,且可通过挤压得到最终型材。因此,材料兼具力学性能与变形能力,且材料利用率高,并可免去机加工成本,以实现大规模工业制备和应用。

技术特征:

1.一种耐高温铝基复合材料高效率挤压制备方法,其特征在于:该高效率挤压制备方法包括如下步骤:

2.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(1)中,所述铝粉的平均粒径为0.1-200μm,tio2颗粒的平均粒径为0.01-100μm,共混的方式为机械混合或球磨混合;共混后所得混合粉末中tio2颗粒含量为3-25wt%。

3.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(1)中,所述压制成型的粉末占总粉末质量的60-90%,冷压后致密度达到60-80%。

4.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(2)中,所述高温粉末冶金烧结采用气氛或真空条件下的真空热压烧结、冷等静压、热等静压或放电离子束烧结工艺,所述高温粉末冶金烧结中的烧结温度为605-655℃。

5.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(3)中,冷压制成型后新装入的粉末致密度达到40-60%。

6.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(4)中,所述低温粉末冶金烧结采用气氛或真空条件下的真空热压烧结、冷等静压、热等静压或放电离子束烧结工艺,所述低温粉末冶金烧结中的烧结温度为550-600℃。

7.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(5)中,所述挤压温度为300-500℃。

8.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(5)挤压过程中,第二次装入粉末的一端在前(与挤压模接触),挤压比为5:1~25:1,挤压过程中前端低温烧结得到的材料可作为挤压引锭并反挤压方向流动包覆在挤压所得材料表面。

9.根据权利要求1所述的耐高温铝基复合材料高效率挤压制备方法,其特征在于:步骤(6)中,高温处理温度为600-630℃,时间为2-12小时。

技术总结

本发明公开了一种耐高温铝基复合材料高效率挤压制备方法,属于铝基复合材料技术领域。该方法为:(1)通过对TiO2和Al的混合粉末进行两次热压,制备一端是低强度TiO2/Al,另一端是高强度(Al2O3+Al3Ti)/Al的坯锭;(2)以低强度一端在前当作挤压引锭,完成挤压得到型材;(3)对挤压型材进行高温处理得到成分、性能均一的耐高温(Al2O3+Al3Ti)/Al复合材料。此方案可制备出高强度的耐高温复合材料并可通过挤压获得所需型材,且可避免后期机加工,有效提高材料利用率并降低制备成本。

技术研发人员:昝宇宁,肖伯律,王东,马宗义,王全兆,张峻凡

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!