一种层状高韧高铬铸铁件制备方法

本发明属于冶金,涉及高铬铸铁件制备方法。

背景技术:

1、通常将cr含量超过12%的铸铁称为高铬铸铁。铸态组织通常为奥氏体和其转变产物、共晶碳化物(m7c3)或(m23c6)型的碳化物。

2、铸铁中cr含量超过12%时,组织中的m7c3型碳化物,密排六方结构,其形状大致为杆状或者片状结构形态分布在其基体上,减小了网状碳化物对基体的分隔作用,硬度较高,当cr/c的比值大于5时,就能得到大量的m7c3型的碳化物。虽含m7c3型碳化物的铸铁具有一定的耐磨性和较高的强度而得到工业的广泛应用,但其在严苛的工作环境中使用寿命较短。

3、高铬铸铁由于其优良的耐磨性能主要用于制造耐磨铸件,在诸多工业领域都有所应用。衬板是球磨机或辊磨机中主要的耐磨部件,主要用于研磨冶金矿石、煤、耐火材料等粉料。

4、对于矿产工业中,铸铁的熔炼工艺比较简便,成本低廉,且具有一定的耐磨性,应用较为广泛。因此,在复杂环境下的机械设备,通常会以铸铁为基体材料。

5、虽传统的耐磨铸铁材料对于磨损有一定的抵抗作用,但是其效果过于单一,而一些高硬度的耐磨材料,冲击韧性较差,不能抵抗高强度循环载荷磨损,会产生剥落现象。

6、国内有关研究人员通过研究添加各种合金元素、改变热处理工艺或在高铬铸铁中加入多种变质剂,细化了铸铁组织,使碳化物发生变化,提高高铬铸铁韧性及耐磨性能。

7、cn106319334a公开了一种高铬铸铁合金材料及其制造方法和应用,设计出一种高铬铸铁合金材料,各元素配合形成屈氏体基体和均匀分布于基体内的碳化物颗粒,铸造成型后进行脱稳处理,脱稳后进行两次回火处理,进而提高材料的韧性和耐磨性。

8、cn109014045a公开了一种高铬铸铁锤头的制备方法,该发明通过冶炼、加热融化、浇铸、淬火、回火等方法提高小型高铬铸铁材料淬透性、淬硬性。

9、但现有技术中的高铬铸铁的制备工艺仍存在以下缺点:

10、一是高铬铸铁制品各元素配合形成所要求的基体和均匀分布于基体内的碳化物颗粒,在工业大生产上很难实现冷速均匀,碳化物颗粒呈现弥散均匀分布在基体内,且高铬铸铁存在硬度越高韧性越低的问题,硬度高的同时内应力越大。

11、二是高铬铸铁的制备方法中毛坯壁厚尺寸都较小,为6~60mm左右,很难满足工业大生产的工件要求。

技术实现思路

1、鉴于此,本发明目的在于提供一种层状高韧高铬铸铁件的制备方法,该产品具有高硬度的层状硬质相和质地较软的层状基体相,将层状硬质相和软相进行交替结合,能解决工业生产上基体和基体内的碳化物颗粒不能均匀分布的问题,且获取的层状组织可以解决高铬铸铁存在硬度越高韧性越低的问题,使材料在保证强度的情况下,提高其冲击韧性,使整体具有更好的综合性能,使其能在工业大生产更好的运用。

2、发明人通过长期的探索和尝试,以及多次的实验和努力,不断的改革创新,为解决以上技术问题,本发明提供的技术方案是,提供一种层状高韧高铬铸铁件制备方法,包括如下步骤:

3、s1:称取合金组分

4、按生产要求称取包括c、cr、mn、si、ni、mo、fe在内的化学元素组,其中cr含量超过12wt%,cr/c质量比大于4;

5、s2:冶炼

6、将合金组分加热至1800℃以下进行冶炼,得到混合熔液;

7、s3:浇铸后保温处理

8、冶炼后立即进行浇铸,浇铸温度大于1200℃,浇铸形成铸锭后,在1000~500℃保温1~15h,使铬扩散均匀化,改善偏析。

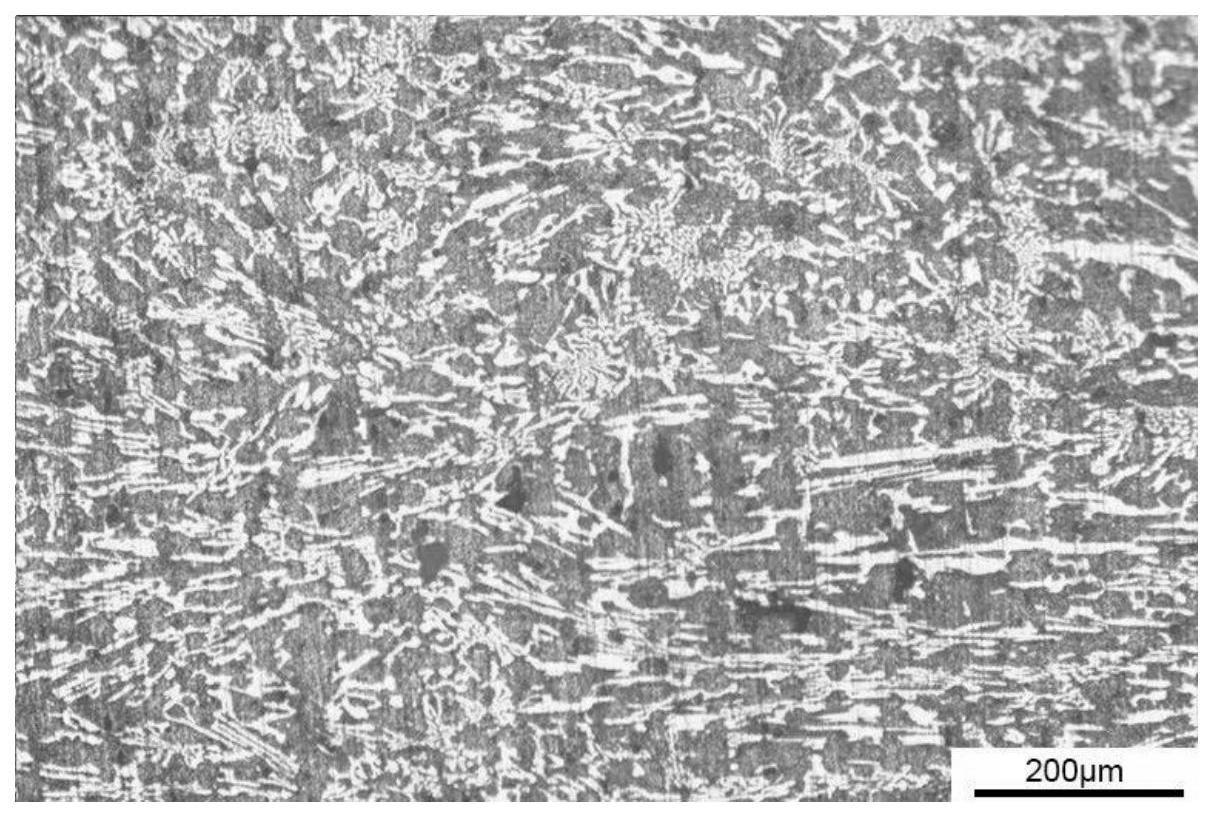

9、要求合金成分选择时cr/c大于4,在凝固过程中形成高硬度的共晶碳化物(fe,cr)7c3形状大致呈板条状、杆状、或者片状结构。

10、铬在高铬铸铁中的分布,铬主要是固溶在奥氏体和铬的碳化物中,少量分布在其他类型的碳化物和夹杂物中间。当铬元素固溶在基体中的时候,使奥氏体的稳定性提高,连续冷却曲线向右移,因此能够增强材料的淬透性。另一方面,铬与碳元素形成的(cr,fe)7c3型高硬度碳化物,增强了高铬铸铁的硬度和耐磨性,获得较为优良的耐磨性。

11、锰作为是合金元素及常存元素,具有扩大奥氏体相区,降低马氏体转变开始温度的作用。可使得高铬铸铁初生奥氏体的数量增多且能细化晶粒,因此可提高高铬铸铁材料的硬度和淬透性。

12、硅在高铬铸铁中硅的含量不能太高,硅元素大部分溶解在基体中,对基体有较高的强化作用。在铸铁凝固过程中,硅会在共晶碳化物的晶界上聚集,在一定程度上改变共晶碳化物的形态。随着其含量的增高,基体中铁素体的含量会增加,增加本发明中层状基体所需软相。

13、镍可以大量固溶于奥氏体中,且不易形成其它形态的碳化物,镍和铬的共同作用下可使奥氏体更稳定。并且提高高铬铸铁的淬透性,强化基体组织的致密性。

14、钼一部分能参与形成碳化物,另一部分固溶在基体中。且能提高铸铁共析转变温度,使奥氏体得到强化,提高高铬铸铁的淬透性。当钼与铜、镍、铬等元素共同作用时,会大幅度提高淬透性。

15、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,步骤s3中,浇铸形成铸锭后,立即放入提前预热好的箱式热处理炉中保温,避免铸锭的温度冷至室温,保障铬均匀扩散的时长。凝固成型的铸锭应保持一定温度,尽可能使铬扩散均匀化,改善偏析。

16、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,铸锭首次保温后还包括以下步骤:

17、s4:热处理

18、冷至珠光体温度区间或贝氏体温度区间保温1~15h;

19、冷至室温或直接进入后续工序;

20、加热至1200~600℃,冷至贝氏体或板条马氏体转变温度区间,保温1~10h;

21、冷至室温或直接进入后续工序;

22、升温至700~150℃内进行回火,保温1~10h。

23、保温后的试样快冷或炉冷或空冷至室温,冷却后得到所述层状高韧高铬铸铁。

24、铸锭进行淬火后,降至贝氏体或板条马氏体转变温度区间,获取层状组织。进行回火获取索氏体或屈氏体或回火马氏体组织,提高组织韧性。

25、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,所述步骤s4中,冷却方式为炉冷或空冷。

26、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,所述合金组分选自:

27、第一化学元素组:

28、c:2.1~4.02wt%、cr:12~30wt%、mo:0.1~3.0wt%、p<0.2wt%、s<0.3wt%、稀土元素:0~0.60wt%、余量为fe;p、s为不可避免的杂质;

29、第二化学元素组中的一种或多种:

30、si:0.1~3.0wt%,mn:0.1~3.0wt%,cu:0~1.4wt%,ti:0~0.2wt%,v:0~6.0wt%、w:0~6.0wt%、al:0~3.0wt%、ni:0~3.0wt%、b:0~0.3wt%、zn:0~0.3wt%、nb:0~0.3wt%、re:0~0.3wt%、ca:0~0.3wt%、sn:0~0.3wt%。

31、稀土具有变质夹杂物、净化铁水及改善碳化物与基体界面状况的作用,且能使共晶碳化物形态及分布明显改善,并使基体组织显著细化从而使裂纹萌生与扩展阻力增大。

32、硼对髙铬铸铁的硬度影响较大,既能提高高铬铸铁中碳化物的硬度,形成较硬的化合物,又能溶入基体中提高其基体硬度,使基体对碳化物的保护与支撑的能力大大加强。

33、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,所述稀土元素包括镧、铈、钇、镨、钕、钐、铕、铽中的一种或多种。

34、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,所述第一化学元素组包括:

35、c:2.4~4.0wt%、cr:14~25wt%、mo:0.5wt%、p<0.2wt%、s<0.3wt%、la:0~0.60wt%、余量为fe;p、s为不可避免的杂质;

36、根据本发明层状高韧高铬铸铁件制备方法的一个实施方式,所述合金组分选自:

37、第二化学元素组中的一种或多种:

38、si:0.13~2.0wt%,mn:0.5~1.8wt%,cu:0.2~1.0wt%,ti:0.02wt%,v:0.1wt%、w:0~6.0wt%、al:0~3.0wt%、ni:0.1~0.54wt%、b:0~0.3wt%、zn:0~0.3wt%、nb:0~0.3wt%、re:0~0.3wt%、ca:0~0.3wt%、sn:0~0.3wt%。

39、与现有技术相比,上述技术方案中的一个技术方案具有如下优点:

40、a)本发明层状高韧高铬铸铁件制备方法,在高温凝固成型获取所需板条状、杆状结构的(cr,fe)7c3型高硬度碳化物,cr7c3碳化物硬度约为2300hv,普遍大于马氏体的硬度,能保证所获取材料的高硬度。高铬铸铁cr/c为4~8时可得稳定的m7c3碳化物。碳化物增多,使碳大部分存在于碳化物中,周围产生贫碳区,形成含碳量低的奥氏体基体,有利于提高材料的冲击韧度;且碳化物的含量增加,分布均匀,提高材料硬度,抗磨性随之提高。碳化物的增加,同时也保护了基体,因碳化物间的距离减小,使磨粒接触基体机会减少,基体磨损量减少;承受低冲击载荷时,(cr,fe)7c3型抵抗冲击磨粒磨损程中起主要作用,基体主要起支撑碳化物的作用。

41、b)铸件浇铸后在一定温度进行保温,可减少大型铸件因表面冷速快,内部冷速慢而导致铸件内部形成的应力,减少铸件因内应力产生的裂纹,减少产品报废率。

42、c)铸件在珠光体(p)区间或贝氏体(b)区间进行的二次等温,目的是为了防止淬火后出现的奥氏体的遗传基因,提前形成p或b的板条组织。

43、d)在淬火阶段获取所需层状贝氏体或板条马氏体组织,在回火阶段获取回火索氏体或回火屈氏体或回火马氏体组织,所获取组织根据产品性能需求搭配,以便形成的层状碳化物和滲碳体两个硬相组织和铁素体软相层状组织相结合,达到最优性能。层状高韧高铬铸铁件具有高硬度的层状硬质相和质地较软的层状基体相,将层状硬质相和软相进行交替结合,使材料在保证高强度的情况下,提高其冲击韧性(大于6j/cm2),使整体综合性能更好,并能在工业大生产中更好的运用。

44、e)本发明形成板条状和菊花状碳化物的硬相和较软的基体组织。主要抵抗磨损的是m7c3等型碳化物。现有技术中,碳化物磨损过程中较脆容易在磨损过程中产生破碎脱落的现象,按本发明流程在回火后产生二次硬化现象,在基体组织晶界处会析出二次碳化物,在磨损过程中,颗粒状二次碳化物弥散分布在基体晶界处,有一定的钉扎作用,使得基体在磨损过程中微观塑性变形抗力增加,减少磨损失重,且结合所形成的软硬相相互交替出现的层状组织,使材料整体硬度、耐磨性,韧性没有下降反而有所升高。

45、f)按照本发明工艺制备的产品,初始硬度普遍大于50hrc,其硬度相较于常规工艺偏低,但其冲击韧性明显大于常规工艺,且该产品的硬度在后续使用过程还会有所提升,呈现出越用越硬的特点。

46、g)产品性能检测结果表明,本发明实施热处理后的层状高铬铸铁制品的硬度普遍大于50hrc,且碳化物分布均匀,上下偏差≤5hrc,未出现开裂现象。

- 还没有人留言评论。精彩留言会获得点赞!