脱锌后电炉粉尘回收利用方法

本发明涉及冶金炉粉尘资源综合利用领域,尤其涉及一种脱锌后电炉粉尘回收利用方法。

背景技术:

1、近年来,我国钢铁工业快速发展,电炉炼钢作为钢铁生产的重要方式之一,越来越受到国内钢铁企业的重视,国内电炉炼钢总产量仅占总粗钢产量的10%,随着废钢资源增多和产业结构调整进一步深化,我国电炉炼钢将会迎来快速发展期。在电炉冶炼过程中,电炉粉尘的产生量为10~20kg/吨钢,电炉粉尘主要成分包括zn、fe、ca、mg、mn、pb等金属氧化物,国内对于电炉粉尘的处理方式主要以火法处理为主,利用还原剂还原炉尘中的锌、铅等组分,被还原出的金属锌和铅在高温下挥发与炉尘分离后被收集或者再氧化成氧化物进行收集,而现有的处理方法存在能耗高、工艺复杂、金属回收率不高等问题,同时电炉粉尘脱除锌铅后主要以铁氧化物和其他碱性金属氧化物为主,具有巨大的潜在利用价值,但现在有的工艺并没有对脱锌后的电炉粉尘进行高质化利用,存在较严重的资源浪费。

2、一些专利介绍了回收冶金粉尘中锌元素的新方法,如公开号为cn110396601a的专利提供的一种收集冶金灰中锌粉的方法,是利用沸腾炉底吹氮气,然后向预热至520~580℃的沸腾炉中加入冶金粉尘,再升温至980~1150℃将氧化锌还原并收集到锌蒸汽,冷凝废气在沸腾炉内循环使用以提高锌的脱除率。但剩余的粉尘却未对其进行妥善处理。公开号为cn101092664a的专利提供的一种含锌电炉粉尘的处理方法,将含锌电炉粉尘配碳、造球、干燥,制成含碳球团;将干燥后的含碳球团装入转底炉内,进行还原焙烧,将转底炉内的锌蒸汽引入氧化室并在1100~1250℃氧化成zno蒸汽,冷却后得到zno含量大于90%的氧化锌粉末,剩余球团为tfe含量大于50%、金属化率在60%左右的半金属化球团,单个球团强度最高可达7kn可作为高炉原料。

3、近年来,冶金工作者开发了诸多技术和工艺对有毒含锌电炉粉尘进行处理,主要包括以下几个方面:只针对电炉粉尘的无害化处理,但未考虑其资源化利用;针对粉尘中锌的高效提取,但未考虑其中有毒元素对环境的影响;将低粉尘整体作为水泥的添加料用于低值建筑材料,但未考虑其中锌等有价金属元素高值化绿色综合利用。目前国内外几乎没有提出对脱锌后的物料进行高值化利用的研究,脱锌后的粉尘大部分以堆放或填埋的方式处理了,部分钢厂将脱锌后的半金属化球团作为高炉原料二次使用。但这样处理所得到的金属收得率不高,且钙镁硅含量过多会导致高炉渣量过大。随着电弧炉炼钢得到发展,将有更多的电炉粉尘亟待处理,同时也会产生大量的脱锌后粉尘,为了避免资源浪费和环境污染,亟需开发出一条高质化利用脱锌电炉粉尘的工艺路线。

4、基于沸腾炉还原条件好、锌回收率高、温度精确可控、炉内热量分布均匀、节能环保等优势,沸腾炉还原提锌得到工艺在未来具有巨大的发展前景;作为一种处理电炉粉尘的新工艺,沸腾炉提锌后的电炉粉尘具有巨大的潜在研究价值。

5、因此,开发出一种操作过程简便、且能高效回收利用脱锌后电炉粉尘的方法具有重要意义。

技术实现思路

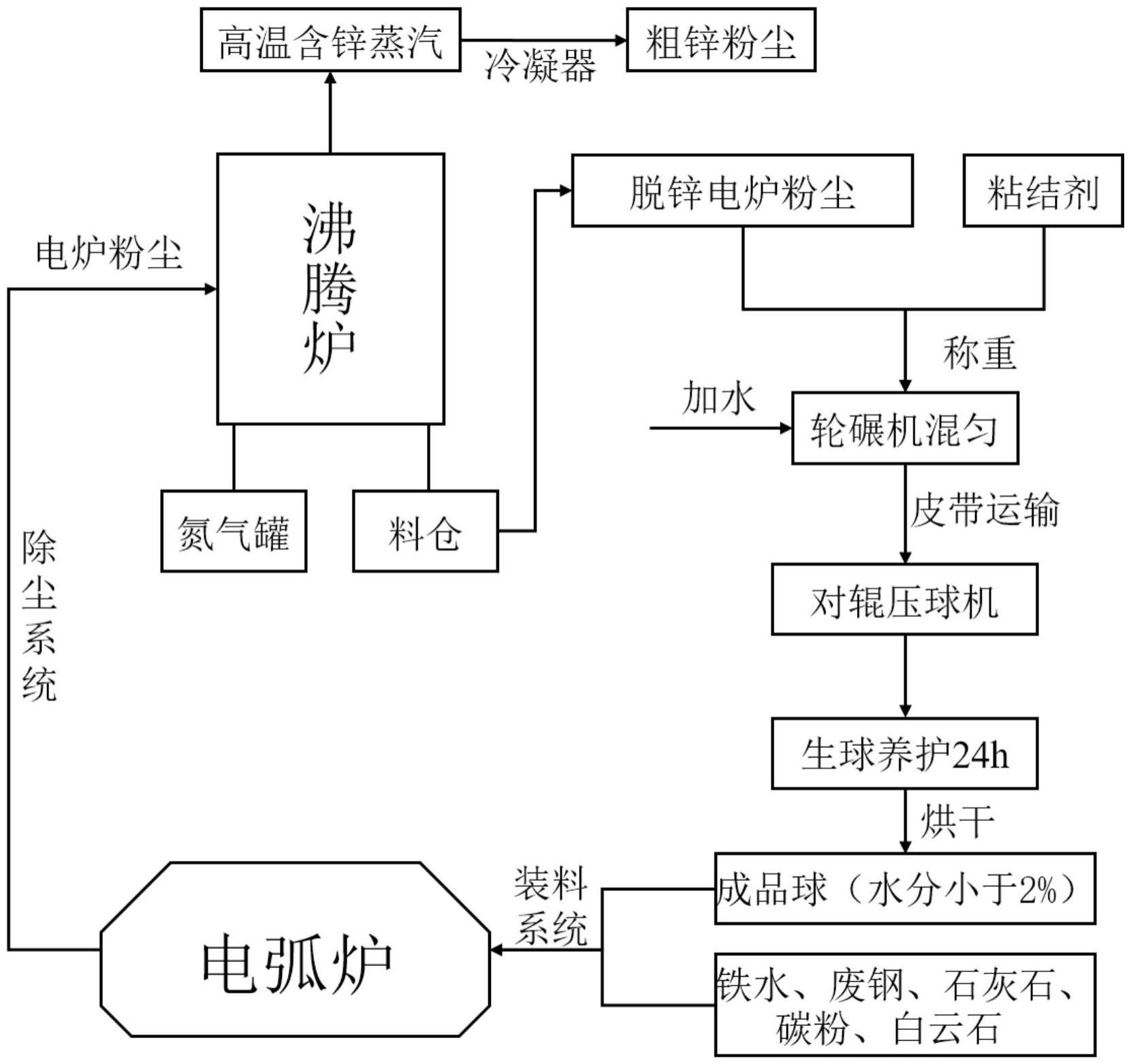

1、针对上述现有技术的缺陷,本发明的目的在于提供一种脱锌后电炉粉尘回收利用方法,通过在经过沸腾炉脱锌的电炉粉尘中加入复合粘结剂和水后在一定的压力下将其制成生球,随后依次进行消解、烘干、固化后制得的电炉用冷固球团作为化渣剂与电炉渣渣料一起加入电炉钢液内。

2、为实现上述目的,本发明提供了一种脱锌后电炉粉尘回收利用方法,包括如下步骤:

3、s1、按预定的质量配比将按预定要求收集到的经过脱锌后的电炉粉尘与粘结剂混合均匀,得到固体物料;

4、s2、在步骤s1得到的所述固体物料中加入预定量的水,再次混合均匀,制得湿混的固体物料;

5、s3、对所述湿混的固体物料进行压球,制得生球;

6、s4、将所述生球进行整形筛分,并将完整的生球在室温进行预定时间的消解;

7、s5、将经过步骤s4处理后的生球烘干、固化后即得到电炉用冷固球团;所述电炉用冷固球团作为化渣剂与电炉渣渣料一同加入电炉钢液内。

8、进一步地,步骤s1中所述经过脱锌后的电炉粉尘为沸腾炉脱锌后的电炉粉尘;所述沸腾炉脱锌后的电炉粉尘中各成分及含量为:feo:24~33%、cao:12~16%、mgo:9~11%、sio2:5~7%、fe:18~24%、mno:2~5%、zno:2~7%、kcl:5~8%。

9、进一步地,步骤s1中所述预定的质量配比为所述脱锌后的电炉粉尘:粘结剂=90~100:7~10;所述混合均匀的时间为2~5min。

10、进一步地,步骤s2中所述预定量的水为所述固体物料质量的9~12%;所述再次混合均匀的时间为4~6min。

11、进一步地,步骤s3中对所述湿混的固体物料进行压球的压力为40~60mpa。

12、进一步地,步骤s4中所述预定时间的消解为22~26h。

13、进一步地,步骤s1中所述收集到的经过脱锌后的电炉粉尘的预定要求为:粒度为70~100目、堆积密度为540~600kg/m3、比表面积≥1000cm2/g、tfe>40%。

14、进一步地,步骤s1中所述粘结剂的组成为:膨润土25~38%、木质素磺酸镁22~35%、膨化玉米淀粉13~26%、二氧化硅10~25%。

15、进一步地,经过步骤s4中消解后的生球具备的强度参数为:落下强度>8.5次/0.5m,抗压强度≥420n/个。

16、进一步地,步骤s5中所述烘干的温度为150~200℃,烘干的时间为2~4h;烘干后的所述电炉用冷固球团的含水率<2%;经过烘干后的所述电炉用冷固球团具备的强度参数为:落下强度>35次/0.5m,抗压强度≥2500n/个。

17、本发明的有益效果是:

18、1、本发明提供的脱锌后电炉粉尘回收利用方法,在经过沸腾炉脱锌的电炉粉尘中加入复合粘结剂和水后在一定的压力下将其制成生球,随后依次进行消解、烘干、固化后制得的电炉用冷固球团作为化渣剂与电炉渣渣料一起加入电炉钢液内,经过这样的处理后不仅可以回收其中丰富的铁资源,而且还能减少电炉炼钢时石灰石的使用量,降低生产成本。同时这种高碱度电炉用冷固球团能降低熔渣熔点和粘度,可以作为电炉炼钢过程中的氧化剂、化渣剂以及调温剂使用,如此缩短了化渣时间、降低了电炉冶炼能耗并有利于提升电炉冶炼中的脱磷量和脱磷速率,有利于炼钢钢液质量的提升。此外,因沸腾炉脱锌后的电炉粉尘颗粒粒径较小,故处理简单、回收成本低,而且不需要经过高温焙烧即可达到电炉炼钢球团强度要求,生产周期短且生产成本低,这种使电炉粉尘实现电炉-电炉除尘系统-电炉的良性循环,不仅解决了脱锌后电炉粉尘因为堆放而造成的污染问题,也实现了冶金资源的循环利用,符合绿色生产的发展观念,是一种经济环保的利用方法,也是未来实现电炉粉尘冶金资源高值化循环利用的必由之路。

19、2、本发明提供的脱锌后电炉粉尘回收利用方法,经过沸腾炉脱锌的电炉粉尘中含有较多活性cao,粉料成球性能比电炉粉尘好,在相同条件下所使用的粘结剂含量低,能减少粘结剂使用量降低生产成本。

20、3、本发明提供的脱锌后电炉粉尘回收利用方法,采用的复合粘结剂对钢液成分影响极小有利于电炉炼钢工艺。

- 还没有人留言评论。精彩留言会获得点赞!