一种铝电解废料提锂溶出液的净化方法及系统与流程

本申请涉及铝电解废料回收利用领域,尤其涉及一种铝电解废料提锂溶出液的净化方法及系统。

背景技术:

1、铝电解废料是电解铝生产过程所产生的废物,由于现阶段的氧化铝原料中大部分含有锂,在电解槽运行过程锂元素不断的富集在电解质中,并深入电解槽的阴极及内衬中,导致电解质及电解槽的内衬中锂含量不断升高。当电解槽破损后,阴极及内衬需要全部更换,由此产生的大量废料即为大修渣,而大修渣中含有较高的锂,并且多余的电解质中同样含有较高的锂。同时由于目前碳酸锂的价格逐步上升,关于从铝电解废料中提锂并制备碳酸锂产品的研究越来越多。

2、现有关于铝电解废料提锂并制备碳酸锂产品的技术主要集中在锂盐的溶出过程,而对关键的溶出液净化过程的记载不够详细,大部分过于简单,且去除的杂质种类较少,去除的杂质种类不够完整,且锂的损失率过大,使得碳酸锂产品的收率过低,难以被实际应用;因此如何在低锂损失率的前提下全面的去除提锂溶出液中的杂质,是目前亟需解决的技术问题。

技术实现思路

1、本申请提供了一种铝电解废料提锂溶出液的净化方法及系统,以解决现有技术中提锂溶出液难以在低锂损失率的前提下全面的去除提锂溶出液中的杂质的技术问题。

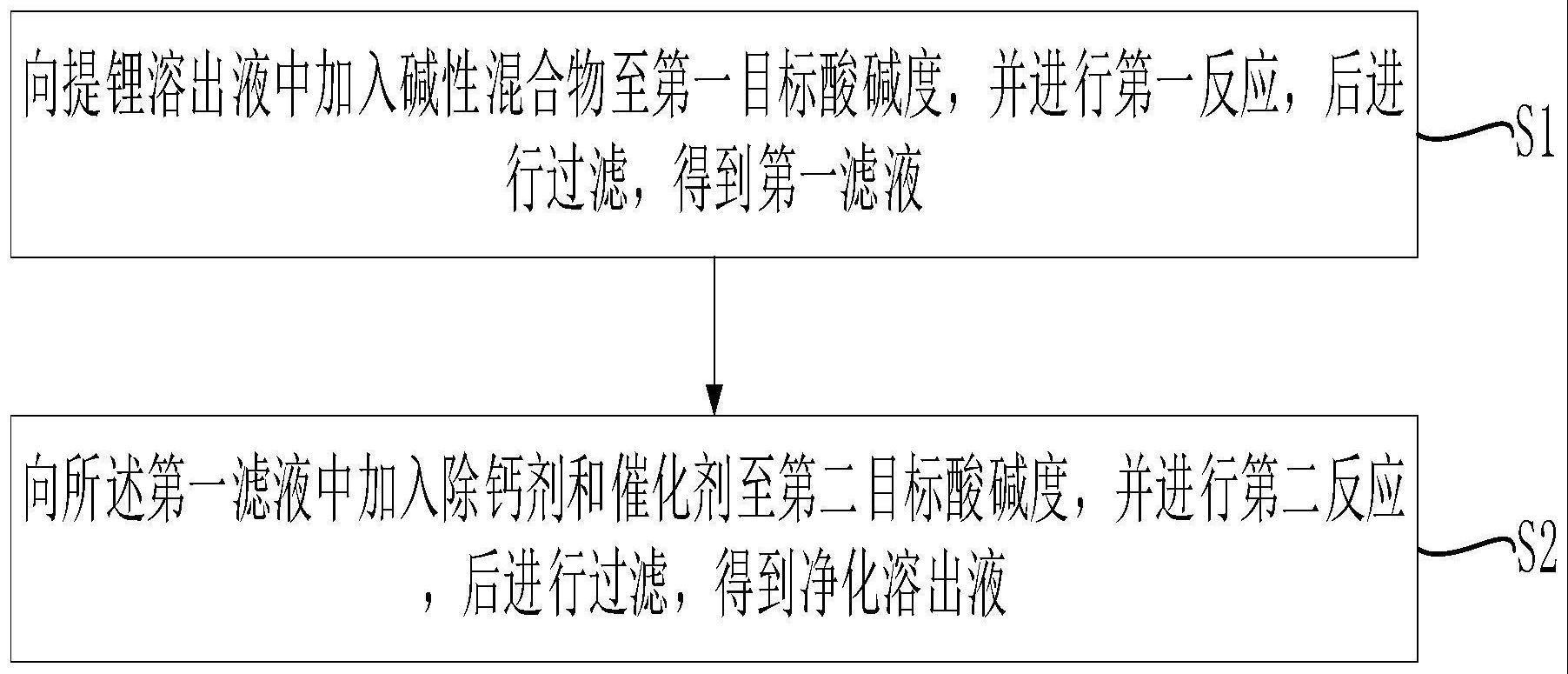

2、第一方面,本申请提供了一种铝电解废料提锂溶出液的净化方法,所述方法包括:

3、向提锂溶出液中加入碱性混合物至第一目标酸碱度,并进行第一反应,后进行过滤,得到第一滤液;

4、向所述第一滤液中加入除钙剂和催化剂至第二目标酸碱度,并进行第二反应,后进行过滤,得到净化溶出液;

5、其中,所述第一目标酸碱度为11~11.5,所述第二目标酸碱度为11.5~12。

6、可选的,所调节剂和稳定剂,所述稳定剂的加入量和所述提锂溶出液的质量体积比为6kg/m3~10kg/m3;所述调节剂的加入量为至所述提锂溶出液的酸碱度达到第一目标酸碱度为止。

7、可选的,所述稳定剂包括硫酸钙,所述调节剂包括氧化钙和/或氢氧化钙。

8、可选的,所述除钙剂包括碳酸钠,所述碳酸钠的实际加入量为所述碳酸钠的理论加入量的1.5~3.0倍,所述碳酸钠的理论加入量由所述第一滤液中的钙离子所决定的;

9、所述催化剂包括氢氧化钠,所述氢氧化钠的加入量和所述第一滤液的质量体积比为0.2kg/m3~0.5kg/m3。

10、可选的,所述第一反应的时间为待提锂溶出液的酸碱度达到第一目标酸碱度后的30min~60min;

11、所述第二反应包括除钙反应和催化反应,所述除钙反应的时间为20min~30min,所述催化反应的时间为20min~30min。

12、可选的,所述方法还包括:

13、根据所述净化溶出液中钙离子浓度,判断是否需要对所述净化溶出液进行二次净化;

14、若所述净化溶出液中钙离子浓度<10mg/l,则判定不需要对所述净化溶出液进行二次净化;

15、若所述净化溶出液中钙离子浓度>50mg/l,则加入碳酸钠对所述净化溶出液进行二次净化;

16、若所述净化溶出液中钙离子浓度为10mg/l~50mg/l,则采用树脂对所述净化溶出液进行二次净化。

17、可选的,所述方法还包括:

18、向提锂溶出液中加入碱性混合物至第一目标酸碱度,并进行第一反应,后进行过滤,分别得到第一滤液和第一滤渣;

19、向所述第一滤液中加入除钙剂和催化剂至第二目标酸碱度,并进行第二反应,后进行过滤,分别得到净化溶出液和第二滤渣;

20、洗涤所述第一滤渣和所述第二滤渣,后将洗涤滤液返回提锂溶出液中进行处理。

21、可选的,所述洗涤的液固比为3:1~4:1,所述洗涤的次数为1次~2次。

22、第二方面,本申请提供了一种铝电解废料提锂溶出液的净化系统,所述系统适配第一方面所述的方法,所述系统包括至少两个净化装置,所述净化装置包括:

23、过滤单元,所述过滤单元包括接液盘、搅拌电机、刮搅器和过滤网;所述接液盘的底面设有所述过滤网,所述搅拌电机的输出端连接所述刮搅器,所述刮搅器设于所述过滤网的上方;

24、接液单元,所述接液单元包括接液罐体、真空接口、加料口、出料口和搅拌桨,所述接液罐体设于所述过滤网的正下方,所述加料口和所述出料口分别分布在所述接液罐体的两侧,所述真空接口和所述出料口设于所述接液罐体的同侧;所述接液罐内设有所述搅拌桨,所述搅拌桨固定连接所述搅拌电机的延长端。

25、可选的,所述净化系统还包括:

26、出渣单元,所述出渣单元包括铲车、铲车道和滤渣槽,所述铲车道设于所述接液罐体的上部,所述铲车道环绕所述接液罐的开口端设置,所述铲车道设于所述过滤网的下方,所述铲车在所述铲车道内滑动,以去除所述过滤网渗漏的滤渣,所述滤渣槽设于所述接液罐体的侧部。

27、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

28、本申请实施例提供的一种铝电解废料提锂溶出液的净化方法,相比传统的溶出液净化过程,先加入稳定剂,使得提锂溶出液中的锂以稳定、高溶解度的硫酸锂的形式存在(由于硫酸锂在水中溶解度很大,20℃下100g水可溶解25.7g的硫酸锂),再加入调节剂调整提锂溶出液的酸碱度,从而去除提锂溶出液中的氟离子、铁离子、铝离子、硼离子、硅离子、锰离子、镍离子、铜离子以及部分镁离子等,再加入碳酸钠和氢氧化钠,去除提锂溶出液中的钙离子、镁离子等,从而完成对提锂溶出液中杂质离子的去除,同时控制不同阶段的具体酸碱度和稳定剂以及催化剂的加入,能保证提锂溶出液中锂基本无损失,且净化后的提锂溶出液中氟离子浓度和钙离子浓度在10mg/l以下,其余杂质离子浓度均接近或等于0,从而实现在基本无锂损失的前提下全面的去除提锂溶出液中的杂质。

技术特征:

1.一种铝电解废料提锂溶出液的净化方法,其特征在于,所述方法包括:

2.根据权利要求1所述的净化方法,其特征在于,所述碱性混合物包括调节剂和稳定剂,所述稳定剂的加入量和所述提锂溶出液的质量体积比为6kg/m3~10kg/m3;所述调节剂的加入量为至所述提锂溶出液的酸碱度达到第一目标酸碱度为止。

3.根据权利要求2所述的净化方法,其特征在于,所述稳定剂包括硫酸钙,所述调节剂包括氧化钙和/或氢氧化钙。

4.根据权利要求1所述的净化方法,其特征在于,所述除钙剂包括碳酸钠,所述碳酸钠的实际加入量为所述碳酸钠的理论加入量的1.5~3.0倍,所述碳酸钠的理论加入量由所述第一滤液中的钙离子所决定的;

5.根据权利要求1所述的净化方法,其特征在于,所述第一反应的时间为待提锂溶出液的酸碱度达到第一目标酸碱度后的30min~60min;

6.根据权利要求1所述的净化方法,其特征在于,所述方法还包括:

7.根据权利要求1所述的净化方法,其特征在于,所述方法还包括:

8.根据权利要求7所述的净化方法,其特征在于,所述洗涤的液固比为3:1~4:1,所述洗涤的次数为1次~2次。

9.一种铝电解废料提锂溶出液的净化系统,其特征在于,所述系统适配权利要求1-6任一项所述的方法,所述系统包括至少两个净化装置,所述净化装置包括:

10.根据权利要求9所述的净化系统,其特征在于,所述净化系统还包括:

技术总结

本申请涉及铝电解废料回收利用领域,尤其涉及一种铝电解废料提锂溶出液的净化方法及系统;所述方法包括:向提锂溶出液中加入碱性混合物至第一目标酸碱度,并进行第一反应,后进行过滤,得到第一滤液;向第一滤液中加入除钙剂和催化剂至第二目标酸碱度,并进行第二反应,后进行过滤,得到净化溶出液;第一目标酸碱度为11~11.5,第二目标酸碱度为11.5~12;通过上述方法,保证提锂溶出液中锂基本无损耗,且净化后的提锂溶出液中氟离子浓度和钙离子浓度在10mg/L以下,其余杂质离子浓度均接近或等于0,从而实现在基本无锂损失的前提下全面的去除提锂溶出液中的杂质。

技术研发人员:陈开斌,杜婷婷,吴海文,刘建军,李若楠,罗钟生,王珣,孙丽贞,吴建伟,荆全海,崔梦倩

受保护的技术使用者:中铝郑州有色金属研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!