一种镍基单晶高温合金热处理的设备及工艺

本发明涉及单晶高温合金的热处理,具体涉及一种镍基单晶高温合金热处理的设备及工艺。

背景技术:

1、镍基单晶高温合金凭借其优异的耐高温性能、良好的抗蠕变性能和抗热腐蚀性能、较高的抗氧化性以及组织稳定性,被广泛应用于航空发动机和地面燃气轮机单晶叶片材料。镍基高温合金的微观组织主要是由γ相基体和γ’析出相这两相所构成。通过合适的热处理工艺(加热、保温和冷却三过程),调控枝晶间距、γ/γ’两相的尺寸和形态,从而使合金能够表现出最优的高温综合性能。

2、目前镍基单晶高温合金热处理过程中的冷却工艺主要采用炉冷、空冷、冷却介质冷却等几种方式。炉冷、空冷和一般的冷却介质冷却虽然可以改变热处理冷却速率,但无法对合金冷却速率进行精确调控。气淬冷却作为冷却介质冷却中的一种,可以通过吹气压力和速度等方式调整高温合金的冷却速度,但冷却速率的精确调控依然存在较大的难度,且这种方式设备复杂,成本高,不仅在工业化应用中受到限制,而且也不适合实验室研究使用。

技术实现思路

1、针对现有镍基单晶高温合金热处理工艺存在的冷却速率的调控精度低、设备复杂、成本高等技术问题,本发明提供一种镍基单晶高温合金热处理的设备及工艺。

2、为了达到上述目的,本发明通过以下技术方案实现:

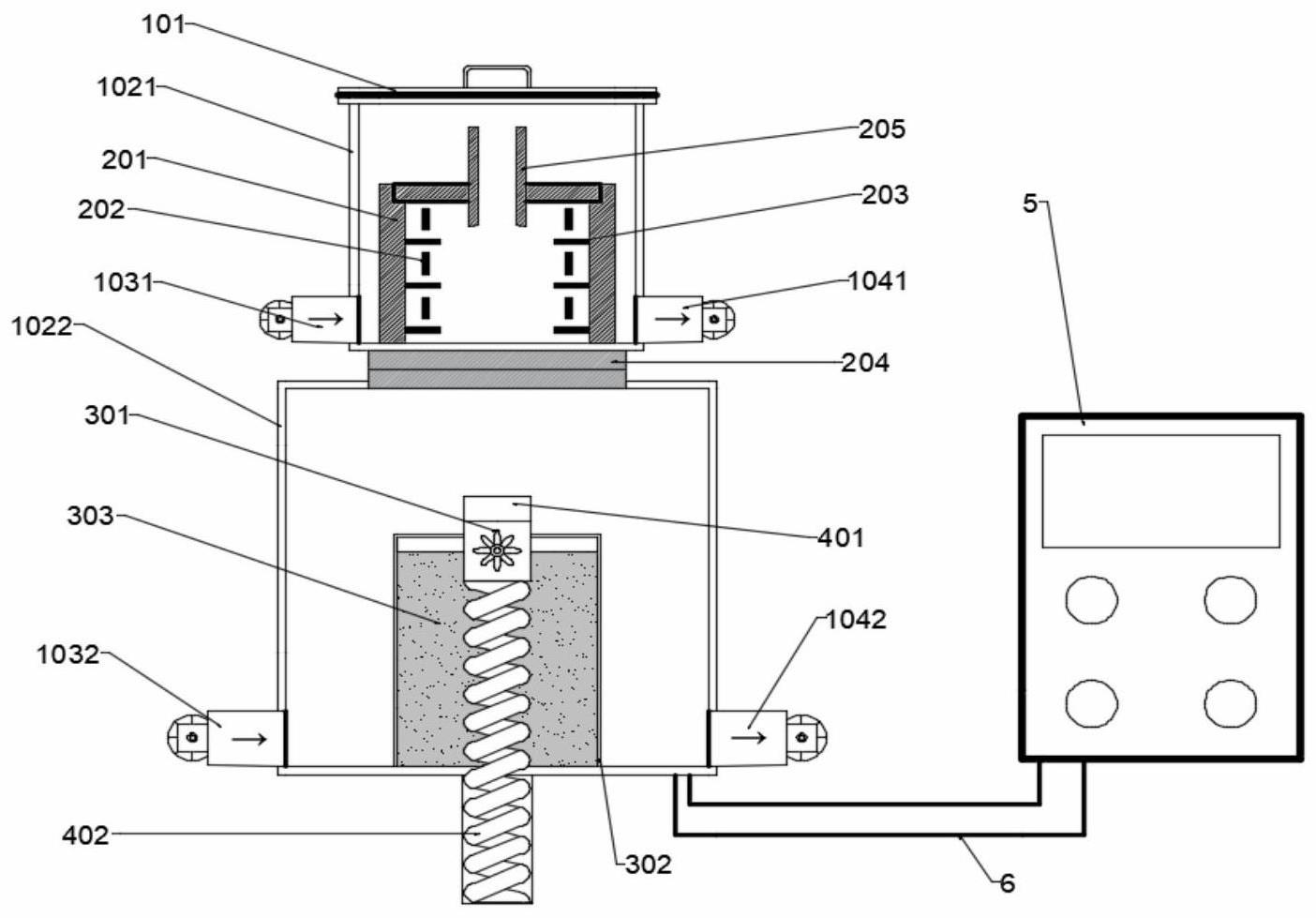

3、一种镍基单晶高温合金热处理的设备,包括真空系统、加热系统、冷却系统和抽拉系统;真空系统设置带炉盖的炉体、抽气阀和放气阀,加热系统设置保温层、加热器、热电偶和隔热挡板,冷却系统设置结晶器和搅拌器,抽拉系统设置载物台和升降杆。

4、进一步地,炉体的上方设置炉盖,炉体的侧部安装抽气阀和放气阀;加热系统的底部经隔热挡板与冷却系统的顶部垂直连接。

5、进一步地,隔热挡板优选板状多孔氧化铝陶瓷材料,厚度可根据实际情况进行更换,以获得最佳的隔热效果。

6、进一步地,加热系统置于炉体内,加热器位于保温层内,热电偶位于加热器下方,热电偶的一侧与保温层内壁垂直连接,保温层的底部与隔热挡板连接。

7、进一步地,加热器采用石墨制成,保温层采用多层碳毡制成。

8、进一步地,冷却系统置于炉体内,结晶器的底部与炉体的内侧底部连接,搅拌器位于保温层的外壁一侧并穿过隔热挡板伸入结晶器内。

9、进一步地,结晶器内放置ga-in-sn溶液冷却剂,ga-in-sn溶液冷却剂液面高度与结晶器顶端相距5~15mm,溶液温度为10~25℃,液压为0.1~2mpa,ga-in-sn溶液冷却剂在冷却速率的调控过程中起到至关重要的作用,与常规的冷却剂相比,它存在精确调控的优势。

10、进一步地,抽拉系统的升降杆经炉体底部纵向穿过冷却系统的结晶器底部和顶部、隔热挡板的中心孔,伸入加热系统内,并且能够在加热系统和冷却系统间往复,载物台置于升降杆的顶部。

11、进一步地,炉体底部、结晶器底部和顶部、隔热挡板的中心通孔直径均与升降杆直径相等。

12、进一步地,炉盖四周安装有密封圈,以保证水冷炉体工作过程中的真空度。

13、进一步地,炉体为水冷炉体,结晶器为水冷结晶器,水冷炉体和水冷结晶器中的冷却介质均为水,水温为4~50℃,液压为0.1~2mpa,其目的是通过水冷对炉体和结晶器内部进行散热。

14、进一步地,加热器设置两个以上,每个加热器均配备一个热电偶,能够分别调节加热器功率及其温度,使加热区保持均温。

15、本发明的设备能够通过真空环境防止高温合金样品在热处理过程中被氧化,同时能对合金冷却速率进行精确调控,从而不仅能够达到工业化的高标准要求,而且能够满足实验室研究使用的需求。

16、本发明提供的镍基单晶高温合金热处理的工艺,步骤如下:

17、(1)准备试样

18、对每个试样表面打磨至800~1000目后抛光,用酒精和丙酮进行超声清洗后,干燥备用;

19、(2)将试样装入热处理设备

20、将试样装入坩埚内,然后将坩埚放置在载物台的上面,调整升降杆高度,使坩埚高度的二分之一以上位于加热系统中,关闭炉盖,打开抽气阀,对炉体内抽真空至7×10-3pa~9×10-3pa;

21、(3)对试样进行一次加热

22、采用直接式升温或分段式阶梯升温方式,当加热器的温度升至固溶温度1200~1350℃后停止加热,并保温3~4h;

23、直接式升温中,加热器升温速率为10~15℃/min;

24、分段式阶梯升温中,当加热器的温度低于500℃时,升温速率为15~30℃/min;当加热器的温度为500~800℃时,升温速率为10~20℃/min;当加热器的温度大于800℃以后,升温速率为5~20℃/min;相邻两个加热段的间隔为1~10min,当热电偶示数稳定后继续加热。

25、(4)将试样抽拉到冷却系统

26、待步骤(3)保温完成后将升降杆降低,将试样抽拉至结晶器内,使坩埚的上端面高于ga-in-sn溶液冷却剂的液面3~5mm,控制冷却速率在0.3~54℃/s,冷却3~10min;

27、(5)二次加热试样

28、在步骤(4)的试样冷却过程中,将加热器温度调整至一次时效温度1050~1200℃,当热电偶示数稳定后再调整升降杆高度,使坩埚高度的二分之一以上位于加热系统中,通过加热器对位于坩埚内的试样加热,使试样达到1050~1200℃并保温3.5~5.5h;

29、(6)将试样二次抽拉到冷却系统

30、待步骤(5)保温完成后将升降杆降低,将试样抽拉至结晶器内,使坩埚的上端面高于ga-in-sn溶液冷却剂的液面3~5mm,控制冷却速率在0.3~54℃/s,冷却3~20min;

31、(7)三次加热试样

32、在步骤(6)的试样冷却过程中,将加热器温度调整至二次时效温度750~950℃,当热电偶示数稳定后再调整升降杆高度,使坩埚高度的二分之一以上位于加热系统中,通过加热器对位于坩埚内的试样加热,使试样达到750~950℃并保温16~21h;

33、(8)将试样三次抽拉到冷却系统

34、待步骤(7)保温完成后将升降杆降低,将试样抽拉至结晶器内,使坩埚的上端面高于ga-in-sn溶液冷却剂的液面3~5mm,控制冷却速率在0.3~54℃/s,冷却3~50min;

35、(9)在进行步骤(8)过程的同时,关闭加热器,当热电偶的示数低于300℃时,打开放气阀,解除真空状态,打开炉盖,升高升降杆,取出试样。

36、至此,完成对试样的热处理过程。

37、进一步地,样品在热处理前先放入所匹配的坩埚中,避免与ga-in-sn溶液冷却剂接触,从而防止样品与ga-in-sn溶液冷却剂产生反应,起到防护作用。

38、进一步地,冷却过程中搅拌器要持续搅拌,使ga-in-sn溶液冷却剂一直保持温度在10~25℃。

39、本发明的有益效果在于:

40、第一,本发明借鉴定向凝固的原理对镍基单晶高温合金进行热处理,能够在一定程度上避免合金热处理过程中初熔现象对单晶完整性的影响。热处理过程全程试样在真空状态,避免了热处理过程中出现氧化现象。根据冷却速率r=温度梯度g×抽拉速率v,可通过改变抽拉速率精准调节热处理过程中的冷却速率,能够精确调控冷却速率对合金热处理组织的影响,同时采用的ga-in-sn溶液冷却剂在精度调控上具有明显优势。

41、第二,本发明能够满足镍基单晶高温合金热处理工艺的整体过程需求,能对高温合金冷却速率精准调控,可操作性强,效率高,不仅能够满足工业化生产的高标准要去,而且非常适合实验室研究使用。

- 还没有人留言评论。精彩留言会获得点赞!