一种铝基复合材料及其制备方法

本发明涉及一种金属基复合材料制备,特别是涉及一种铝基复合材料及其制备方法。

背景技术:

1、铝基复合材料是在铝合金基体中添加陶瓷增强体而形成的复合材料,因其具有轻质、高模、高强、耐磨等优异的性能,已经成为航空航天、核电、国防、交通运输等领域的关键战略材料。

2、目前,制备铝基复合材料构件,主流的粉末冶金方法所采用的工艺路线主要涉及以下三个步骤:步骤1,机械混粉:使不同种类的粉末充分均匀混合;步骤2,热压烧结或热等静压:实现铝基复合材料的初步致密化和合金化;步骤3,塑性变形加工:实现连续氧化铝膜的破碎以及进一步的致密化。其中,步骤2中的热压烧结对设备条件要求严苛,往往需要搭建专用的设备,每次只能单炉单锭,生产效率极低;而热等静压的设备搭建和使用成本高昂,难以实现大坯锭、大压力条件下的热等静压,导致铝基复合材料的产品尺寸受限,同时致密度难以保证,必须依靠后续的塑性加工来实现进一步的致密化和破碎连续氧化铝结构。在此需要说明的是:由于铝粉存在连续氧化膜使得铝基复合材料的制备较为困难,且存在上述问题。而对于其他金属基复合材料的粉末冶金制备无需上述复杂的制备工艺。

3、因此,目前的热压烧结/热等静压环节已经成为限制铝基复合材料制备加工效率和成本的瓶颈,严重限制了铝基复合材料在成本敏感领域的应用。若直接使用粉末进行无压烧结取代热压烧结,又面临粉末界面结合差、冷压变形抗力大、增强体颗粒分散困难等问题,容易造成后续加工过程中坯锭破碎、夹杂等问题,难以获得高性能的铝基复合材料。

4、综上,为了获得轻质高强高模的高性能铝基复合材料,促进其在节能、低碳事业上的应用,亟需改变现有机械混粉-热压烧结-塑性加工的固有加工模式,提高加工效率的同时保证材料性能。

技术实现思路

1、有鉴于此,本发明提供一种铝基复合材料及其制备方法,主要目的在于能采用无压烧结的方法制备一种性能优异的铝基复合材料。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种铝基复合材料的制备方法,其包括如下步骤:

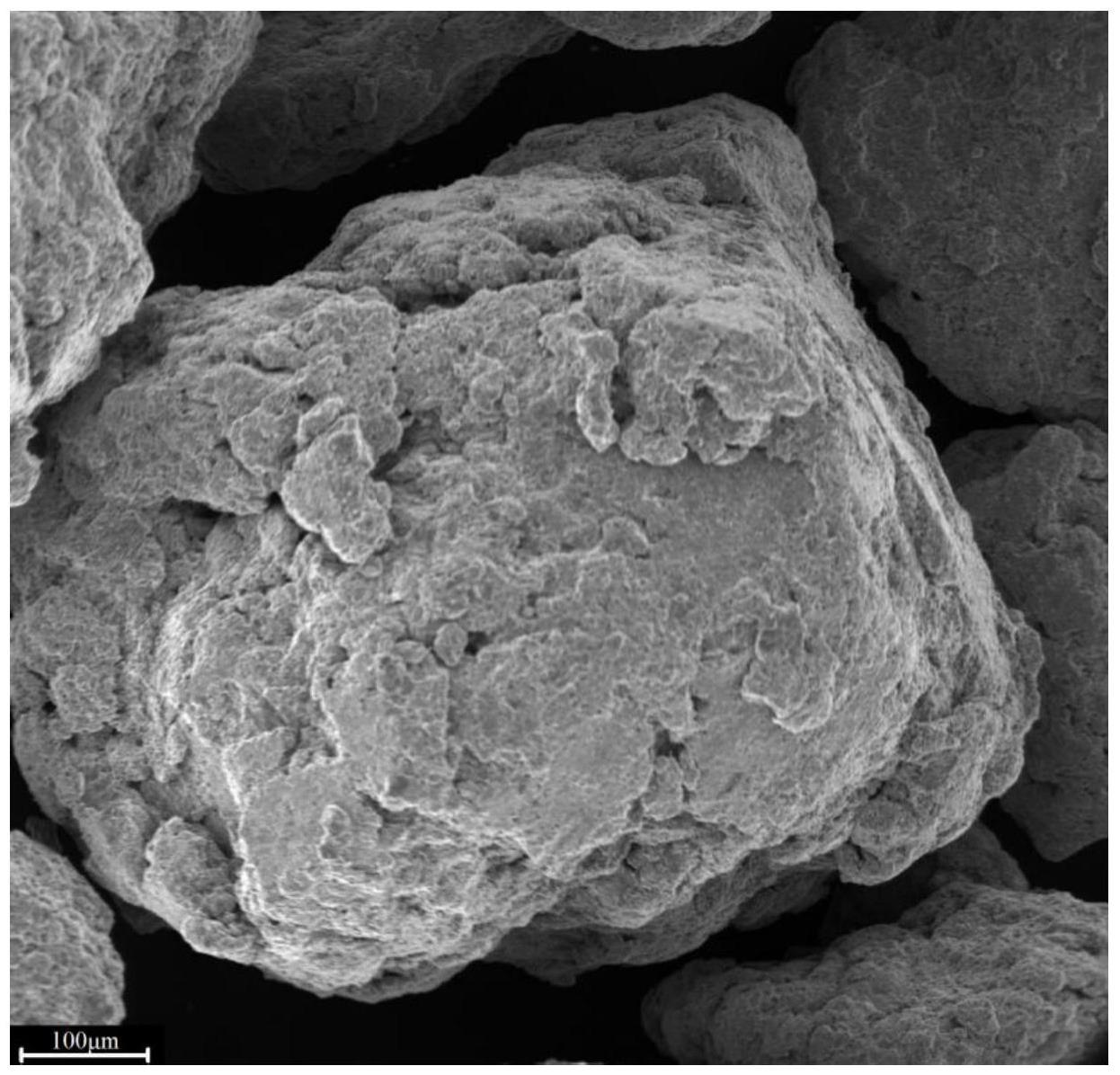

4、球磨步骤:对微米级的原料粉末进行球磨,球磨成粒径为0.3-5毫米的混合基元颗粒;其中,所述原料粉末包括基体粉末和陶瓷增强体粉末;

5、冷压加工步骤:将所述混合基元颗粒冷压加工成坯锭;

6、无压烧结步骤:将所述坯锭进行无压烧结处理,得到无压烧结处理后的铝基复合材料坯锭。

7、优选的,在所述球磨步骤中:球料比为(10:1)-(20:1),球磨的时间为30-50分钟,球磨的转速为150-200转/每分钟。

8、优选的,所述基体粉末包括铝粉和/或铝合金粉;优选的,所述基体粉末还包括合金元素粉;进一步优选的,所述合金元素粉中的合金元素包括锌、铜、镁、硅、铁中的一种或多种。

9、优选的,在所述原料粉末中:所述基体粉末的体积分数为75-95%,所述陶瓷增强体粉末的体积分数为5-25%。

10、优选的,所述陶瓷增强体粉末是碳化硅、碳化硼、氧化铝中的一种或多种;和/或所述陶瓷增强体粉末、基体粉末的粒径均为1-100μm;和/或混合基元颗粒中的陶瓷增强体颗粒均匀分布;和/或在球磨步骤中,球磨形成的混合基元颗粒之间呈分散状态。

11、优选的,在所述冷压加工步骤中:冷压加工的压力不小于50mpa。

12、优选的,在所述无压烧结步骤中:无压烧结的温度为600-650℃,无压烧结的时间不低于1.5小时。

13、优选的,在所述无压烧结步骤之后,还包括:

14、塑性加工步骤:对所述无压烧结处理后的坯锭进行塑性加工,得到铝基复合材料件。

15、优选的,所述塑性变形加工的温度为350-550℃。

16、再一方面,本发明实施例还提供一种铝基复合材料,其中,所述铝基复合材料是由上述任一项所述的铝基复合材料的制备方法制备而成;优选的,所述铝基复合材料为铝基复合材料坯锭或铝基复合材料件。

17、与现有技术相比,本发明的铝基复合材料及其制备方法至少具有下列

18、有益效果:

19、本发明实施例提供一种铝基复合材料的制备方法,主要包括如下步骤:对原料粉末进行球磨,球磨成粒径为0.3-5毫米的混合基元颗粒;将混合基元颗粒冷压加工成坯锭;将坯锭进行无压烧结处理,得到无压烧结处理后的铝基复合材料坯锭。在此,关于上述步骤:一方面,由于不需要使用热压设备或热等静压设备,材料制备过程的能耗明显降低,对专用设备的依赖程度降低,采用通用的压力机和烧结炉即可操作,降低材料的制备门槛。另一方面,利用球磨过程(与现有技术的球磨不同,该球磨是将小尺寸的原料粉末球磨成大尺寸的颗粒)解决热压或热等静压环节缺失引起的氧化膜破碎环节减少、合金化不足的问题,保证材料性能稳定可靠。在球磨过程中,原始粉末受到球的撞击、揉搓形成大的混合基元颗粒,原始粉末的撞击会促进氧化膜的破碎,揉搓形成大尺寸混合基元颗粒会抑制新的氧化膜的形成,减少氧化膜的占比,同时也增加了不同粉末间的接触,促进了合金化。如果将原始粉末球磨为更小的纳米粉末,则会增大粉末比表面积,增加氧化膜的占比,减弱粉末间的接触,对冶金结合具有巨大的阻碍作用。球磨设备的成本较热压设备或热等静压设备显著降低,采用该方法在解决氧化膜、合金化等影响材料性能的问题的同时,亦不会显著提高设备成本。

20、进一步地,本发明实施例提供的一种铝基复合材料的制备方法在球磨、冷压和无压烧结环节,均可以实现批量或连续生产,能够显著增加铝基复合材料构件的制备加工效率,降低材料的制备加工成本。球磨阶段可以使用大容量球磨机或多台球磨机并行,获得大量的混合基元颗粒;冷压阶段使用锻压机等设备,结合模具和脱模工装可以实现冷压坯锭的连续生产,如果使用冷等静压设备,也可以单炉批量压制粉体坯锭;无压烧结环节可以单炉批量烧结。

21、进一步地,本发明实施例提供的一种铝基复合材料的制备方法,通过冷压和塑性加工两次变形/成形,能够实现铝基复合材料零件的近终成形,提高材料的利用率,减少机加工环节,从而降低零件产品成本。

22、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种铝基复合材料的制备方法,其特征在于,其包括如下步骤:

2.根据权利要求1所述的铝基复合材料的制备方法,其特征在于,在所述球磨步骤中:

3.根据权利要求1或2所述的铝基复合材料的制备方法,其特征在于,所述基体粉末包括铝粉和/或铝合金粉;

4.根据权利要求1-3任一项所述的铝基复合材料的制备方法,其特征在于,在所述原料粉末中:所述基体粉末的体积分数为75-95%,所述陶瓷增强体粉末的体积分数为5-25%。

5.根据权利要求1-4任一项所述的铝基复合材料的制备方法,其特征在于,所述陶瓷增强体粉末是碳化硅、碳化硼、氧化铝中的一种或多种;和/或

6.根据权利要求1-5任一项所述的铝基复合材料的制备方法,其特征在于,在所述冷压加工步骤中:

7.根据权利要求1-6任一项所述的铝基复合材料的制备方法,其特征在于,在所述无压烧结步骤中:

8.根据权利要求1-7任一项所述的铝基复合材料的制备方法,其特征在于,在所述无压烧结步骤之后,还包括:

9.根据权利要求8所述的铝基复合材料的制备方法,其特征在于,所述塑性变形加工的温度为350-550℃。

10.一种铝基复合材料,其特征在于,所述铝基复合材料是由权利要求1-9任一项所述的铝基复合材料的制备方法制备而成;

技术总结

本发明是关于一种铝基复合材料及其制备方法,涉及金属基复合材料制备技术领域。主要采用的技术方案为:一种铝基复合材料的制备方法,包括如下步骤:对微米级的原料粉末进行球磨,球磨成粒径为0.3‑5毫米的混合基元颗粒;其中,所述原料粉末包括基体粉末和陶瓷增强体粉末;将混合基元颗粒冷压加工成坯锭;将坯锭进行无压烧结处理,得到无压烧结处理后的铝基复合材料坯锭。本发明通过球磨制备出混合基元颗粒,以实现通过无压烧结的方法制备一种性能优异的铝基复合材料,改变了现有机械混粉‑热压烧结‑塑性加工的固有加工模式,提高加工效率的同时保证材料性能。

技术研发人员:张峻凡,肖伯律,马宗义,王全兆,王东,刘振宇,昝宇宁,马凯,朱士泽

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!