一种提高高钛钢金属钛收得率的冶炼方法与流程

本发明涉及高钛钢生产,尤其涉及一种提高高钛钢金属钛收得率的冶炼方法。

背景技术:

1、钛(ti)在钢中是一种良好的脱氧去气剂和固定氮、碳的有效元素,钛在钢中的应用主要以微合金化方式为主,在钢中加入一定量的钛(0.01%~0.03%)可实现细化钢的组织、提高钢的强度、改善钢的塑性和冲击韧性等作用。随着钢中钛含量的提高,产品韧性、加工性能以及耐磨性均大幅度提升,尤其是当钢中ti≥0.15%时,可获得大量微米级(1~5μm)的tic(≥80%)和少量的tin,其产品耐磨性是钛微合金化钢的10倍以上,产品使用寿命显著延长,因此高钛钢具有相当广阔的应用前景。

2、但是,通过现有的冶炼方法生产高钛钢,当钢水中ti重量百分比含量为0.5%~2.0%时,钢中的ti往往会与n、o反应生成夹杂物,不仅影响金属钛的收得率,还影响铸坯的质量。根据相关研究表明,当钢水中n含量达到0.0050%时,ti会与n反应生成tin夹杂,增加ti的烧损,降低收得率。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种提高高钛钢金属钛收得率的冶炼方法。既使得金属钛的收得率达到90%以上,又不产生夹杂物。

2、一种提高高钛钢金属钛收得率的冶炼方法,其钢水中ti重量百分比含量为0.5%~2.0%,该冶炼方法具体包括如下步骤:

3、步骤1)转炉出钢终点控制:

4、出钢c重量百分比含量控制在0.04%~0.06%,0.07%以上禁止出钢,p重量百分比含量控制在≤0.006%,出钢温度控制在1650~1680℃,吹氩后温度控制在1595~1615℃。

5、步骤2)脱氧合金化:

6、转炉必须定氧后再组织出钢,根据钢中的氧含量调整合金加入量,

7、合金组分为电石粉(复合脱氧渣)、高碳锰铁、铝铁、铝渣球(新型脱氧剂)。

8、按重量百分比计:

9、电石粉的成分为cac2:70%~80%、cao≤20%、si+fe+c≤6%;

10、高碳锰铁的成分为c≥7%、mn≥70%、fe≤30%;

11、铝铁的成分为al:45%~57%、c≤0.5%、si≤2%,余量为fe;

12、铝渣球成分为al≥40%、al2o3:20%~25%、aln:10%~20%、sio2≤6%、s+p≤0.05%、mgo:3%~8%。

13、向钢包内加入合金:

14、电石粉通过炉后手投方式随钢流加入,其加入量为0.6~2.5kg/吨钢;当电石粉加入量超过100kg时剩余部分可在出钢前先加在包底。

15、高碳锰铁加入量为5~7kg/吨钢,在钢水出至钢水总量的1/4~1/3时开始加入,分3~6次加入。

16、铝铁与铝渣球在炉后手投依次加入,铝铁加入量为2~3kg/吨钢,铝渣球加入量为1~1.5kg/吨钢。

17、最后加入石灰,石灰加入量为1.0~2.0kg/吨钢。

18、所有钢包内加入的合金必须保证在钢水出至出钢量的3/4时加完。

19、步骤3)lf炉精炼时,增大渣量至9.5~12.5kg/吨钢,防止钢水裸露在空气中吸氮,产生tin夹杂。

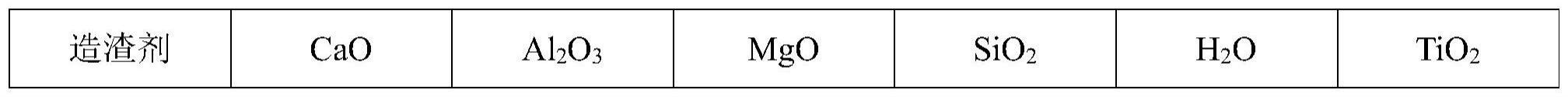

20、造渣剂组分为石灰、铝矾土、sd渣球。

21、按重量百分比计,sd渣球化学成分如下:al≥20%,al2o3为40%~60%,cao为2%~10%,aln≤10%。

22、石灰化学成分如下:cao≥88%,al2o3≤0.5%,si o2≤1.2%。

23、铝矾土化学成分如下:cao≤0.5%,al2o3≥85%,mgo≤0.5%,h 2o≤2.0%,ti o2≤5.0%。

24、渣中cao与al2o3质量比为1.6~1.8。

25、测定钢水中o与n含量,满足成分要求后,加入5.6~22.4kg/吨钢的海绵钛,海绵钛全熔后,在1515~1585℃温度下保持10~30min。按重量百分比计,海绵钛化学成分如下:ti≥99.9%,余量为铁。

26、步骤4)精炼结束后,上机浇铸,浇铸完成后,测定钢中ti的含量并检测铸坯中的夹杂物。

27、为了达到上述目的,本发明采用以下技术方案实现:

28、与现有技术相比,本发明至少具有如下技术效果或优点:

29、1、传统的脱氧剂大多采用铝脱氧,但是铝与钢中的氧生成al2o3夹杂物,大颗粒夹杂物会进入钢渣中,而细小弥散的微米级夹杂会留在钢水中,影响铸坯质量。本发明采用的新型脱氧剂(铝渣球)其成分为al≥40%、al2o3:20%~25%、aln:10%~20%、sio2≤6%、s+p≤0.05%、mgo:3%~8%,利用新型脱氧剂中的金属al和aln与钢中的o反应生成al2o3;而al2o3具有较强的团簇性能,因此新型脱氧剂中的al2o3可以吸附钢中弥散的al2o3夹杂物小颗粒,使得al2o3夹杂物聚集长大,更容易上浮,从而起到脱氧的作用;与此同时,新型脱氧剂中的aln也会与渣中的mno反应,将mno还原成mn带回到钢水中,减少mn的烧损,提高金属mn的收得率。

30、2、本发明在lf炉精炼时增大渣量(9.5~12.5kg/吨钢),防止钢水裸露在空气中吸氮,产生tin夹杂,进而稳定控制钢水中n含量小于0.0050%,防止钢中的ti与n反应生产过多的tin析出物,影响后续铸坯质量。本发明采用的新型造渣剂由石灰、铝矾土、sd渣球组成,其中sd渣球成分为al≥20%,al2o3为40%~60%,cao为2%~10%,aln≤10%。造渣剂中的al2o3可进一步吸附钢中细小的夹杂物,控制了cao/al2o3在1.6~1.8,增强了吸附夹杂物的能力,使其更容易上浮;造渣剂中的aln会与精炼渣中的不稳定氧化物(feo+mno)发生反应,将还原后的金属fe和mn带回到钢水中,降低精炼渣中(feo+mno)含量,当(feo+mno)含量小于1%时,使得精炼渣的还原性得到增强同时扩散脱氧能力也得到增强,有利于脱s反应进行,从而进一步增强lf炉脱s的能力。

31、3、本发明采用新型脱氧剂(铝渣球)转炉出钢脱氧-lf炉新型造渣剂(sd渣球)脱氧-钛合金化的脱氧方式,充分降低钛合金化前钢中的氧含量和夹杂物数量,利用转炉出钢脱氧的方式,防止将转炉渣中的feo(10%-15%)带入到精炼渣中,利用新型造渣剂中的aln降低了精炼渣中不稳定氧化物(feo+mno)的含量,防止了ti与(feo+mno)发生反应,增强了精炼渣的还原性,减少了钛的烧损氧化,从而使钛的收得率提高至90%以上并且减少了al2o3类、tio2类夹杂物的数量,使铸坯中的夹杂物减少22%。与此同时,aln反应生成的n虽然会使钢水增n,但是钢中的n含量并没有超过0.0050%,因此钢中生成的tin并没有聚集形成大颗粒夹杂物,反而生成的微米级、纳米级tin析出物提高了高钛钢的耐磨性。

32、既使得金属钛的收得率达到90%以上,又不产生夹杂物。

- 还没有人留言评论。精彩留言会获得点赞!