一种提升高铝烧结矿低温还原粉化指数的方法与流程

本发明属于烧结生产工艺领域,具体涉及一种提升高铝烧结矿低温还原粉化指数的方法。

背景技术:

1、烧结矿低温还原粉化性能的优劣对高炉内料柱的透气性产生显著影响。烧结矿在高炉上部低温区还原过程中,烧结矿中含有的次生赤铁矿,特别是骸晶状菱形赤铁矿,由三方晶系转变为等轴晶系的磁铁矿,晶体体积膨胀,导致大量内应力残存在烧结矿中,受到外力作用下破裂、粉化。烧结矿低温还原粉化率升高,导致高炉产量下降、煤气利用率降低、焦比升高,严重时影响高炉炉况顺行。随着市场竞争的进一步加剧,大部分钢铁企业增加了价廉高铝矿粉的使用比例,导致烧结矿al2o3含量升高。随着烧结矿al2o3含量升高,(通过对新钢铁烧结大数据分析和开展烧结杯试验)≥2.2%时,赤铁矿中al2o3的固溶量增加,促使fe2o3再结晶连晶,由粒状向片装发展。数个单颗粒结合为片状结晶态,使fe2o3还原时产生的膨胀应力由较为分散变得较为集中,促使膨胀激烈化;同时,随着烧结矿al2o3含量升高,在铁酸钙中al2o3的固溶量增加,促使板状铁酸钙生成,而板状铁酸钙在低温下就开始还原产生应力,降低了烧结矿抵御裂纹扩展的能力,加剧了粉化产生,导致烧结矿低温还原粉化下降。尤其是,在实际生产过程中,当烧结矿al2o3含量>2.2%,铝硅比>0.45时,会导致烧结矿的低温还原粉化指数rdi+3.15mm降低至60%以下,平均48.53%,低于yb/t 421-2014《铁烧结矿》中低温还原粉化控制标准(rdi+3.15mm≥60%)。现有技术中,有如下几种方式改善烧结矿的制备工艺。

2、1、行业内通常在烧结配矿时,增加磁铁矿粉占比,达到30%以上,提高烧结混匀料的feo含量,增加烧结成品矿中的feo或降低烧结矿中al2o3含量来改善烧结矿低温还原粉化性能。但是这种方式不利于降低烧结矿单位成本。市场上,磁铁矿粉因有利于改善烧结矿低温还原粉化性能,且产量较少,价格偏高,大比例使用后增加烧结矿成本。同时,磁铁矿以精粉为主,粒度较细,大比例使用,恶化烧结料层透气性,不利于烧结矿产质量控制;行业内也通过降低烧结矿中al2o3含量来改善烧结矿低温还原粉化性能,会大幅度增加烧结矿成本。

3、2、通常国内烧结矿sio2质量分数在5.4%~6%范围内,烧结矿碱度控制在1.8倍左右,随着烧结矿sio2质量分数升高,降低烧结矿碱度,减少熔剂、燃料消耗。但是这种方式会导致烧结矿碱度降低,烧结矿cao质量分数减少,不利于钙质铁酸钙发展和粘结相比例增加,不利于烧结矿低温还原粉化指数指标改善。

4、3、由鞍钢股份有限公司申请的《一种改善烧结矿冶金性能的方法》(专利号:201810610888.9),烧结混合料分三层布料,并在上层烧结混合料、中层烧结混合料和下层烧结混合料中分别配加氯酸钙。该发明提供了一种改善烧结矿冶金性能的方法,在烧结混合料中配加氯酸钙,氯酸钙受热分解释放出氧气,能够增加烧结料层中的氧气含量,提高烧结矿中铁酸钙的比例,改善烧结矿的还原性和软熔滴落性;同时形成氯化钙均匀附着在烧结矿上,从而改善烧结矿低温还原粉化性。这种方式不是通过优化烧结配矿结构及品种搭配来实现改善烧结矿低温还原粉化性能,且额外增加烧结矿辅料成本,采用氯酸钙的方法容易造成高炉冶炼过程中氯化物与碱金属结合生成kcl、nacl等,形成碱金属循环富集,不仅使焦炭热态性能劣化、矿石软化温度下降,还会造成煤气管道、热风炉等腐蚀加剧。同时,高炉冶炼产生含氯气体同高炉炉尘中的钙质化合物反应生产cacl2以及kcl、nacl等容易造成干法除尘系统结露。

5、由昆明理工大学申请的cn201410547699.3-一种烧结矿低温还原粉化助剂及其使用方法的专利申请中,公开了一种方法,该方法通过将硼酸、碳酸氢钙、偏硼酸钙制成水溶液喷洒烧结矿表面,此助剂不含氯元素,降低了对设备的污染及腐蚀。但这种方式不是通过优化烧结配矿结构及品种搭配来实现改善烧结矿低温还原粉化性能,且额外增加烧结矿辅料成本。在高炉冶炼过程中生成硼化物,部分随高炉煤气排出炉外,低温条件下易结垢,粘结在trt叶轮及内壁和燃烧锅炉煤气发电系统的煤气烧嘴上,影响trt和燃烧高炉煤气发电锅炉机组的发电效率。

6、由中南大学申请的cn201310400501.4-一种抑制铁矿烧结矿低温还原粉化的方法的专利申请中公开了一种方法,该方法将铁精矿制备成制粒料,再与烧结混合料混匀,然后布料、烧结,通过在制粒料中添加少量溶剂或固体燃料,再降低烧结矿焙烧抽风负压和烧结矿的冷却速度使烧结矿还原粉化率得到抑制。但这种方式对烧结矿成分稳定性要求较高,普适性较差。且附加料较多,增加了实际操作难度。

7、因此,迫切需要开发一种提升高铝烧结矿低温还原粉化性能的方法。

技术实现思路

1、为了克服现有技术存在的上述不足,本发明的目的是提供一种提升高铝烧结矿低温还原粉化指数的方法。

2、本发明提供的方法是一种通过合理搭配高硅铁矿粉、钙质熔剂达到改善高铝烧结矿低温还原粉化性能目的的烧结配矿方法。

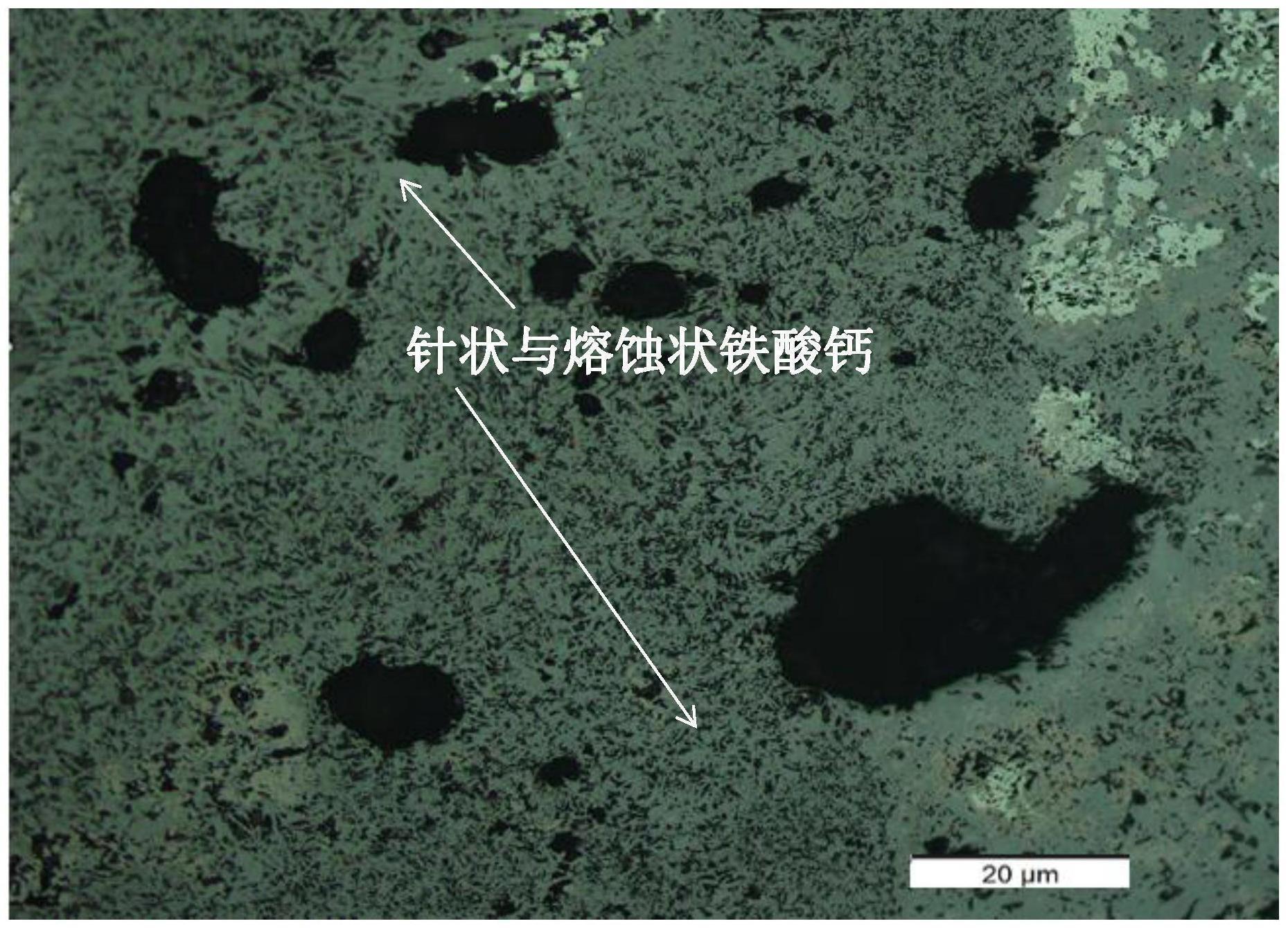

3、本发明提供的方法是一种提升高铝烧结矿(al2o3含量≥2.2%)低温还原粉化性能的烧结配矿方法,即烧结配矿使用高铝粉矿时搭配高硅铁矿粉,提高烧结矿的sio2含量,达到适宜的铝硅比,能促进针状铁酸钙的形成;再配加合适的钙质熔剂,提高烧结矿碱度,有利于铁酸钙形成和发展,通过形成柱状或针状铁酸钙,改善烧结矿低温还原粉化性能的烧结配矿方法,稳定烧结矿高温冶金性能,最终实现高炉高产低耗。而现有技术是提高烧结矿sio2含量,降低烧结矿碱度。

4、本发明提供的方法,通过提高烧结矿sio2含量和烧结矿碱度,该方法可以显著改善高铝烧结矿低温还原粉化性能,满足冶金行业标准yb 401-2014《铁烧结矿》中关于烧结矿低温还原粉化性能的标准要求,即rdi+3.15mm≥68%。不需要往烧结混合料中外配添加剂或者往烧结矿表面喷洒药剂,不额外增加烧结辅料成本。

5、本发明的目的至少通过如下技术方案之一实现。

6、本发明提供的提升高铝烧结矿低温还原粉化指数的方法,包括如下步骤:

7、(1)通过烧结配矿计算模型制定烧结矿的配矿方案,在配矿方案中控制烧结矿sio2质量分数≥5.2%(以促进烧结矿矿在生产过程中针状铁酸钙的形成),al2o3质量分数≥2.2%;

8、(2)将熔剂进行粒度细化处理,得到处理后的熔剂;

9、(3)根据步骤(1)配矿方案称取高铝铁矿粉、高硅铁矿粉、磁铁矿粉、褐铁矿粉、赤铁矿粉、燃料、水及步骤(2)所述处理后的熔剂,在一混滚筒中进行第一次混匀,得到一次混匀料,将所述一次混匀料转入二次混匀滚筒中进行混匀造粒,得到二次混匀料;

10、(4)将所述二次混匀料进行烧结处理(优选为抽风烧结),得到提升低温还原粉化指数后的烧结矿。

11、进一步地,步骤(1)所述配矿方案中,烧结矿的碱度为1.95-2.10。

12、进一步地,步骤(1)所述配矿方案中,烧结矿中的铝硅比≤0.50。

13、优选地,步骤(1)所述配矿方案中,打破传统高硅将碱度的烧结成份控制方法,烧结配矿配入配入25%~5%比例的al2o3质量分数在3.0%~14%范围内的高铝铁矿粉后,理论计算烧结矿矿中al2o3质量分数≥2.2%时,需提高烧结矿sio2质量百分数。根据铝硅比控制要求,配入一定比例的sio2质量分数在6%~15%的铁矿粉,将理论计算的烧结矿中sio2质量分数提高至5.2%以上,增加钙质生石灰粉熔剂配入量,将烧结矿碱度提高至1.95倍以上,有利于在烧结矿过程中烧结铁酸钙的生成。

14、进一步优选地,步骤(1)所述配矿方案中,当烧结矿中的al2o3含量为2.2wt%~2.4wt%时,则sio2含量为5.2wt%~5.4wt%,铝硅比≤0.45,碱度为1.95~2.10,最终可以控制低温还原粉化指数(rdi+3.15mm)≥60%。

15、进一步优选地,步骤(1)所述配矿方案中,当烧结矿中的al2o3含量为2.4wt%~2.6wt%时,则sio2含量为5.4wt%~5.6wt%,铝硅比≤0.48,碱度为1.95~2.05,最终可以控制低温还原粉化指数(rdi+3.15mm)≥60%。

16、进一步优选地,步骤(1)所述配矿方案中,当烧结矿中的al2o3含量为≥2.6wt%时,则sio2含量为5.6wt%~6.0wt%,铝硅比≤0.50,碱度为1.95~2.00,最终可以控制低温还原粉化指数(rdi+3.15mm)≥60%。

17、进一步地,步骤(2)所述熔剂包括轻烧白云石粉和钙质生灰石粉;所述轻烧白云石粉和钙质生灰石粉的质量比为4.5-5.5:9-11。

18、进一步地,步骤(2)所述处理后的熔剂粒度≤200目。

19、进一步地,在步骤(3)所述高铝铁矿粉中,al2o3质量分数为3.0%~14%;在步骤(3)所述高硅铁矿粉中,sio2质量分数为6%~15%。

20、进一步地,步骤(3)所述一次混匀料中,按照质量份数计,包括:

21、

22、进一步地,步骤(3)所述一次混匀料的水分为6.5±1%;所述燃料为中粒级一级品焦粉(具体指标符合行业标准ybt4138-2005焦粉和小颗粒焦炭)。

23、优选地,步骤(3)所述一次混匀料中,还包括返矿粉。

24、进一步优选地,步骤(3)所述一次混匀料中,按照质量份数计,还包括4-6份的返矿粉。

25、进一步地,步骤(4)所述烧结处理是将二次混匀料在烧结台车上布料后进行的,所述布料的厚度为650-950mm(含铺底料,铺底料就是指成品烧结矿中粒级在10-18毫米范围内的一部分。在烧结机台车铺料前,先将这部分烧结矿均匀铺在炉篦上,其厚度为20-40毫米,然后将烧结料铺在铺底料上面,再进行烧结,这一烧结矿层称为铺底料)。

26、进一步地,步骤(4)所述烧结处理的点火方式为负压点火,所述负压点火的炉膛压强为0pa到-50pa,所述负压点火的点火温度为950~1300℃;所述烧结处理的大烟道废气温度为110~150℃,主抽风机入口烟气温度低于150℃,烟道总管的负压为-15.50±2kpa;烧结处理的终点温度为300℃~450℃(烧结终点温度控制在20±1风箱),烧结处理的时间为30~38min。

27、与现有技术相比,本发明具有如下优点和有益效果:

28、(1)本发明提供的方法不使用添加剂,不大比例使用磁铁矿,生产高铝烧结矿情况下,搭配高硅铁矿粉,提高烧结矿的sio2含量,达到适宜的铝硅比,能促进针状铁酸钙的形成;再配加合适的钙质熔剂,提高烧结矿碱度,有利于铁酸钙形成。通过形成柱状或针状铁酸钙数量,改善烧结矿低温还原粉化性能的烧结配矿方法,稳定烧结矿高温冶金性能,最终实现高炉高产低耗。

29、(2)本发明提供的方法打破传统烧结工艺技术和烧结矿成份控制;烧结矿sio2质量分数在5.2%~6%范围内,根据控制标准,烧结矿碱度控制在1.95倍~2.05范围内,有利于铁酸钙发展和形成,增加烧结矿粘结度,改善烧结矿低温还原粉化指数。

30、(3)本发明提供的方法不通过用添加剂和不大比例使用磁铁矿,改善了烧结矿低温还原粉化指数,减少烧结矿配矿成本和额外使用添加剂费用,有利于降低烧结矿成本;烧结矿低温还原粉化性能指标rdi+3.15可以稳定在60%及其以上,同时烧结矿直接还原度ri可以稳定在75%以上,满足冶金行业标准要求(yb/t 421-2014《铁烧结矿》)。

- 还没有人留言评论。精彩留言会获得点赞!