高强韧低屈强比纵向变厚度耐候桥梁用钢及其制造方法与流程

本发明属于金属材料领域,尤其涉及一种高强韧低屈强比纵向变厚度耐候桥梁用钢及其制造方法。

背景技术:

1、纵向变厚度钢板(longitudinal profiled plate),也称为lp钢板,即沿钢板长度方向改变厚度的钢板。其特殊截面可满足建筑、船舶等钢结构根据服役时的承载状况来定制钢板形状及厚度尺寸的变化要求,带来节省钢材、减轻结构重量、减少焊缝、提高抗震性能等好处。作为一种减量化、节约型绿色钢板,纵向变厚度钢板得到了国内外钢铁生产厂家和建筑工程行业的青睐。20世纪末,纵向变厚度钢板首次生产并运用于船只建造当中取得了良好的经济效益。lp钢板同常规钢板对比:可以有效减轻结构重量,减少焊缝,提高结构的整体性。如:17万吨船,使用lp钢材2500吨,减少焊缝700m,节省钢材218吨(约9%),显示出了其很好的应用前景。

2、由于lp钢板具有绿色、减量化等优点,尤其是变截面钢板更加符合桥梁工程的受力分布,使桥梁结构更加稳定,提高了钢结构桥梁的安全性能。日本、欧洲等国家已经有将lp钢板应用在桥梁结构的示范工程,主要应用在组合梁桥的翼缘及腹板上,斜拉桥的主梁及主塔等位置,但是在国内桥梁工程领域应用几乎为空白。

3、国内对船舶用lp钢板有一些研究,经检索发现了部分专利和文献但其所记载的内容与本发明的技术方案所述成分、生产方法、性能、产品类别等方面存在明显差异。

4、检索到的相关专利和文献如下:

5、申请号为cn201310227028.4的中国专利,公开了“一种横向楔形轧制变厚度钢板的生产方法”,包括横向轧制:在横轧阶段末道次轧制时,按照钢板头部和尾部平均厚度设定值对钢板进行纵向变截面轧制;纵向轧制;首先,在纵轧阶段,按照横轧阶段产生的头尾纵向变厚度值进行横向等比例楔形轧制;然后,按照轧制规程分配采用影响函数方法确定辊缝调整量和弯辊力设定值,保证纵轧道次的横向厚度分布满足等比例楔形要求。由于该方法是在横向轧制的末道次设定辊缝参数轧制出横向楔形钢板,必然导致其厚度变化范围较小,钢板板型较差且无法在矫直机上进行矫正导致废板率增加。

6、申请号为201010282876.1的中国专利,公开了“一种纵向变厚度钢板的生产方法”,该专利提供了一种纵向变厚度钢板的生产方法,通过控制出炉时钢坯上、下表面温度差和高压水除鳞道次,配辊时控制值上、下工作辊直径差,并根据钢板的实际厚度调整数学模型零点自适应数值,控制钢板轧制速度、开、终轧温度、最后两道的单道次变形量等工艺技术措施,生产出合格的纵向变厚度钢板。但是该专利没有对纵向变厚度钢板的力学性能进行控制及评价。

7、申请号为201710068867.4的中国专利,公开了“一种345mpa级lp钢板及其生产方法”,该专利公开了一种345mpa级的一端薄、一端厚的楔形钢板,通过采用两罐不同成分的钢水浇铸成化学成分沿长度变化的连铸坯,然后进行轧制,从而使其轧制的楔形钢板的力学性能趋于均匀,但是其工艺复杂,在实际生产中很难实现,并且只适用于一端薄、一端厚的楔形钢板,且强度仅为345mpa级别,不具有耐候性能,不能满足桥梁结构的应用。

8、综上所述,现有技术对桥梁用lp钢板的研究尚有不足,目前纵向变厚度钢板主要存在以下问题:

9、1、生产工艺复杂,流程较长,不易实现。

10、2、lp钢板形状单一,不能满足实际需求。

11、3、钢板强度较低,韧性较差,不能满足寒冷地区桥梁工程。

12、4、钢板的屈强比偏高,不适用于桥梁结构。

13、5、钢板不具有耐候性能,需要涂装,不环保。

技术实现思路

1、本发明的目的在于克服上述问题和不足而提供一种采用控制或tmcp轧制工艺、具有高强度、高韧性、低屈强比、高塑性及优异的耐候性与焊接性能,整板性能均匀的高强韧低屈强比纵向变厚度耐候桥梁用钢及其制造方法,能够生产多种形状lp钢板,提升桥梁结构工程的施工效率和整体安全,耐候钢无需涂装或少涂装,具有节约资源、环保功能。

2、本发明目的是这样实现的:

3、成分设计通过低c和低mn改善材料的焊接性能和韧性,利用nb、ti元素抑制奥氏体晶粒长大并在奥氏体转变过程中的促进形核作用来细化晶粒,控制钢板厚度心部组织,提高组织均匀性;利用nb抑制奥氏体再结晶的作用,提高轧制温度,促使晶粒细化,保证钢板板型;同时利用cr、mi、cu等元素提高钢板的耐候性,并且cr、mo配合添加还可以增加钢板的淬透性,在后续产品制造中空冷或水冷过程中提升冷却速率,细化晶粒,达到强度的提升和厚度方向组织的均匀性。

4、一种高强韧低屈强比纵向变厚度耐候桥梁用钢,该钢的成分按重量百分比计如下:c:0.05%~0.08%、si:0.20%~0.40%、mn:1.00%~1.30%、p≤0.010%、s≤0.003%、nb:0.04%~0.06%、ni:0.30%~0.45%、cu:0.10%~0.30%、mo:0.05%~0.15%、cr:0.40%~0.60%、ti:0.004%~0.015%、al0.01%~0.04%,余量为铁和不可避免的杂质。

5、所述桥梁用钢中mo/nb:1.5~3.2。

6、所述桥梁用钢中ni/cu为1.4~2.5。

7、所述桥梁用钢中cev:0.39~0.46,pcm:0.16~0.20,i值(耐大气腐蚀性指数)≥6.0其中,cev(%)=c+mn/6+(cr+mo+v)/5+(ni+cu)/15,pcm(%)=c+si/30+mn/20+cu/20+ni/60+cr/20+mo/15+v/10+5b,i=26.01(%cu)+3.88(%ni)+1.20(%cr)+1.49(%si)+17.28(%p)-7.29(%cu)(%ni)-9.10(%ni)(%p)-33.39(%cu)2。

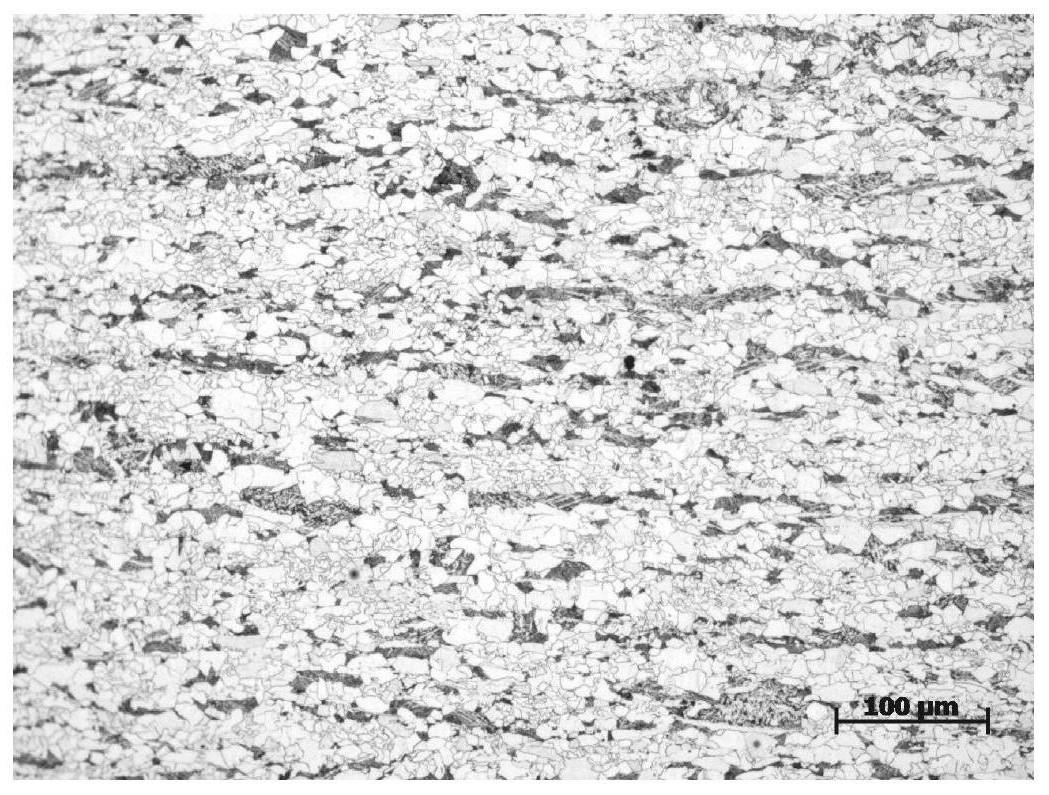

8、所述桥梁用钢的显微显微组织为铁素体+珠光体+少量贝氏体组织。其中,铁素体体积百分含量为60%~85%,珠光体体积百分含量为5%~35%,贝氏体体积百分含量为0%~20%。

9、所述桥梁钢钢板厚端厚度≤80mm,钢板变厚度≤50mm,变厚度=钢板厚端厚度-薄端厚度。

10、所述桥梁钢屈服强度≥370mpa,抗拉强度≥570mpa,断后伸长率≥23%,屈强比≤0.75,-40℃冲击功≥200j;同板性能均匀,同板薄厚端强度差≤15mpa、断后伸长率差≤3%、屈强比差≤0.02、冲击功差≤30j。

11、本发明成分设计理由如下:

12、c:本发明c可以通过间隙固溶发挥强化作用,还可以与nb等合金元素作用形成细小的碳化物析出,在轧制变形或奥氏体相变之前析出,阻碍晶粒长大,提高形核率,细化组织;同时,还可以阻碍位错移动,有效提高抗拉强度,降低屈强比,因此,c含量不宜过低;但是,c的增加对韧性不利,特别是对低温韧性有影响较大;而且,c的增加会增加钢的碳当量,恶化钢板的焊接性能。所以,c含量也不能过高,本发明认为c含量控制在0.05%~0.08%较为适宜。

13、si:是钢中脱氧元素之一,同时si具有较强的固溶强化作用,可以净化铁素体,减小珠光体的含量,有利于减少基体材料的包辛格效应,降低钢板的屈强比。但过量的si会降低母材焊接热影响区的韧性,恶化钢的韧性及焊接性能。因此本发明中si含量的控制在0.20~0.40%较为适宜。

14、mn通过固溶强化提高钢的强度,降低奥氏体相变温度,抑制钢板加速冷却前的相变晶粒长大,发挥细化晶粒作用,提高钢板强度;但是,mn含量过高会易抑制铁素体转变,影响钢的屈服强度,不利于降低屈强比,过高的mn含量会诱发偏析,恶化钢板组织均匀性和层状撕裂性能且不利于焊接,本发明认为将mn含量控制在1.00%~1.30%较为适宜。

15、p、s在本发明中为有害杂质元素,含量越低越好;其中,过高的p会导致组织偏析,对低温韧性有明显的不利影响,本发明将p控制在≤0.010%,s含量增加会促进夹杂物的生成和长大,恶化低温性能和厚度方向性能,因此,s≤0.003%。

16、nb本发明中铌的作用包括(1)固溶强化;(2)在轧制过程中析出,钉扎晶界,促进形核,有效细化晶粒,从而提高强度和改善韧性;(3)降低奥氏体相变温度,能够提高再结晶温度,在高温轧制下细化晶粒,提高钢板强度;但是,nb含量过高会恶化焊缝和热影响区韧性,还会增加成本,本发明认为将nb含量控制在0.04%~0.06%较为适宜。

17、cr是本发明中提高钢板耐候性的主要元素,cr元素在锈层内部产生富集,同时还可以促进fe3+的还原反应,形成了铁铬铜多合金氧化物,细化锈层颗粒,从阻碍cl-的侵蚀。cr还可提高钢板的淬透性能,细化晶粒,提高钢板的抗拉强度,降低屈强比,但是过高的cr易产生碳化物析出,影响钢种的韧性,从经济性、焊接性和强韧性等方面综合考虑,本发明认为将cr含量控制在0.40%~0.60%较为适宜。

18、mo可以提高钢的淬透性,抑制p、s等杂质元素在晶界的偏聚,降低回火脆性。mo还可以起到稳定锈层,提高耐候性的独特作用。适量mo还可以降低屈强比,提高钢板抗震性能。mo与nb同时加入时还可促进高温稳定性较高的nb细小碳氮化合物析出,从而进一步提高钢板强度,因此本发明桥梁用钢中mo/nb:1.5~3.2;但过高的mo会降低钢板的低温韧性,且成本较高,本发明认为将mo含量控制在0.05%~0.15%较为适宜。

19、cu能改善钢的淬透性,可以明显提高厚钢板的心部强度,也是重要的提高耐候性的元素,在厚钢板缓慢冷却过程中,适量cu通过自回火可析出ε-cu,提高钢板强度。cu含量过高时,会降低钢板的塑性。本发明认为将cu含量控制在0.10%~0.30%较为适宜。

20、ni可以有效提高钢的低温韧性,同时可以抑制氯离子对钢材的腐蚀,ni与cu按一定比例添加也可以改善cu在钢中引起的热脆性,但是镍是贵重金属,大量添加会急剧增加成本,且影响焊接性能,根据性能要求添加合适量,本发明ni的含量控制在0.30%~0.45%,ni/cu为1.4~2.5。

21、ti可以发挥固氮效果,形成以tin为主的析出相,能抑制高温条件下奥氏体的晶粒长大,也可以改善焊后热影响区韧性,在焊接过程中,tin粒子阻止热影响粗晶区晶粒长大,提高焊接接头低温韧性。另外ti由于较低的固溶度,易在奥氏体到铁素体的转变过程中以相间析出的形式出现,提高强度。但过多的ti会降低钢的韧性,本发明认为将ti含量控制在0.004%~0.015%较为适宜。

22、al是强脱氧元素,还可与n结合形成aln,能够起到细化晶粒作用,提高低温冲击韧性,降低钢的脆性转变温度。如果形成aln还有细化组织的作用。当al的含量超过0.040%,过量的氧化铝夹杂会降低钢的洁净度。al含量过低则脱氧不充分,ti等易氧化元素就会形成氧化物,本发明认为al含量控制0.010%~0.040%为宜。

23、本发明技术方案之二是提供一种高强韧低屈强比纵向变厚度耐候桥梁用钢的制造方法,包括冶炼、连铸、加热、轧制、冷却、矫直;

24、(1)冶炼:包括铁水预处理、转炉冶炼、炉外精炼,

25、其中炉外精炼:在lf精炼处理净吹氩时间≥5min;rh抽真空脱气,对钢水进行ca处理和微ti处理;净循环时间≥5min;精炼及脱气处理可有效减少杂质元素;

26、连铸:中间包目标过热度按≤30℃控制;全程保护浇注,并投入轻压下;连铸坯厚度/成品钢板最大厚度≥4.5。浇注过热度的控制和轻压下可以有效减少铸坯质量缺陷;增大连铸坯到成品钢板的压缩比可以有效控制晶粒尺寸。

27、(2)加热:连铸坯加热段温度1130~1240℃,均热段温度1125~1230℃,均热段保温时间3.5~5h;加热工艺可以满足合金特别是nb、mo元素的固溶,同时,保证奥氏体晶粒充分长大,为奥氏体形变提供充分的变形动力。

28、(3)轧制:分为粗轧和精轧;

29、粗轧:开轧温度为1070~1100℃,粗轧终轧温度为1040~1080℃,保证至少最后2个道次的每道次压下量≥17%且道次间隔不超过15s,粗轧阶段累计压下率≥55%;

30、粗轧阶段的轧制温度和变形工艺使奥氏体晶粒再结晶并且抑制晶粒长大,粗轧末段采用大压下和短间隔工艺可以降低工程结构用钢的设备负荷,利用多道次大压下率变形叠加效果,促进奥氏体发生再结晶,达到晶粒细化目标,适宜本发明高强韧低屈强比纵向变厚度耐候桥梁用钢板的生产。

31、精轧:钢板在精轧阶段开始进行纵向变厚度轧制,精轧参数与成品钢板厚端厚度关系如下:

32、成品钢板厚端厚度≤20mm,中间坯厚度为4~6t,其中t为成品钢板厚端厚度,精轧开轧温度为900~960℃,精轧终轧温度为830~880℃,钢板厚端单道次变形率不低于15%,轧制速度1.8~3.5m/s;之后空冷;

33、20mm<成品钢板厚端厚度≤40mm,不包括20mm;中间坯厚度为2.5~5t,其中t为成品钢板厚端厚度,精轧开轧温度为880~950℃,精轧终轧温度为840~870℃,钢板厚端单道次变形率不低于13%,轧制速度1.6~3.3m/s;之后空冷;

34、40mm<成品钢板厚端厚度≤60mm,不包含40mm;中间坯厚度为2~3.5t,其中t为成品钢板厚端厚度,精轧开轧温度为870~920℃,精轧终轧温度为830~860℃,钢板厚端单道次变形率不低于12%,轧制速度1.4~3.0m/s。

35、60mm<成品钢板厚端厚度≤80mm,不包括60mm;中间坯厚度为1.8~2.5t,其中t为成品钢板厚端厚度,精轧开轧温度为860~900℃,精轧终轧温度为800~850℃,钢板厚端单道次变形率不低于10%,轧制速度1.2~2.6m/s。

36、适宜的中间待温坯厚度既可以满足未再结晶区奥氏体变形和形变能的积累,又能保证在原铸坯厚度一定的情况下粗轧阶段获得足够的变形率,达到晶粒细化目的;非再结晶区单道次大压下量进一步促使奥氏体进一步细化,改善使铸坯内部细小缺陷,提高钢板的强度与低温韧性;较高的轧制和返红温度可以降低纵向变厚度钢板轧制时轧机的负荷,确保钢板板型控制精准。

37、(5)冷却:

38、针对钢板厚端厚度≤40mm的钢板轧制后采用空冷方式进行冷却;

39、钢板厚端厚度40mm以上,不包含40mm的钢板轧后采用水冷方式进行冷却,开冷温度为720~800℃,冷却速度为3~12℃/s;返红温度为660~720℃;

40、40mm以下钢板轧制后采用空冷方式进行冷却,可形成均匀细小的组织,保证钢板的低屈强比。40mm以上钢板轧后采用水冷方式进行冷却,开冷温度为720~800℃,钢板在此温度区间会生成大量的铁素体组织,保证钢板具有较高的塑韧性,冷却速度为3~12℃/s,加速冷却可以进一步细化铁素体晶粒组织,提高钢板的强度;返红温度为660~720℃,为后续矫直提供合适的温度,避免矫直时矫直力过大,造成板型不良。

41、优选;针对40mm<成品钢板厚端厚度≤60mm,不包含40mm;轧后进行水冷,开冷温度760~800℃,返红温度为680~720℃,冷却速度为3~8℃/s。

42、针对60mm<成品钢板厚端厚度≤80mm,不包含60mm;轧后进行水冷,开冷温度720~760℃,返红温度为660~700℃,冷却速度为8~12℃/s。

43、(6)矫直:钢板轧后需进行矫直处理,通过热矫直机进行矫直,矫直温度与成品钢板厚端厚度关系如下:

44、成品钢板厚端厚度≤20mm,矫直温度≥750℃;

45、20mm<成品钢板厚端厚度≤40mm,不包括20mm;矫直温度≥700℃;

46、40mm<成品钢板厚端厚度≤60mm,不包括40mm;矫直温度≥660℃;

47、60mm<成品钢板厚端厚度≤80mm,不包括60mm;矫直温度≥650℃;

48、平行段矫直速度为0.3~0.6m/s,变厚度段矫直速度为0.1~0.3m/s。

49、为保证钢板整板温度均匀性及良好的板型,钢板的变厚度(钢板厚端厚度-薄端厚度)≤50mm。

50、钢板最终微观组织以细小的铁素体+珠光体+少量贝氏体组织,组织均匀。少量贝氏体组织可以进一步提高钢板的抗拉强度,降低屈强比。钢板具有较高的强度、优异的塑性、低屈强比、低温韧性、良好的耐候性、焊接性能,满足各类桥梁工程需求。

51、本发明有益效果在于:

52、(1)本发明成分通过低c和低mn设计改善材料韧性,利用nb、ti元素抑制奥氏体晶粒长大并在奥氏体转变过程中的促进形核作用来细化晶粒,提高再结晶温度,保证钢板在高温下组织均匀性。通过价格低廉的cr元素添加提高钢板淬透性,使钢板强度进一步提升。

53、(2)本发明通过添加适量的ni、cu、mo等耐候性元素,耐大气腐蚀性指数i≥6.0,在提升钢板淬透性的同时极大的提高了钢板的耐候性,减少了桥梁工程的涂装甚至是免涂装,具有绿色环保效果。

54、(3)本发明钢板的cev为0.39~0.46、pcm为0.16~0.20,焊接性能优异,可提高构件加工效率。

55、(4)本发明配以相应的独特生产工艺解决了纵向变厚度钢板强度偏低、力学性能不均匀、板型控制稳定差、耐候性能差等综合难题。

56、(5)本发明为两阶段轧制+水冷的制造方法,不需要后续热处理,工序简单,钢板薄厚端性能均匀,可进一步提高生产效率。

57、(6)本发明所述一种高强韧低屈强比纵向变厚度耐候桥梁用钢板的厚端最大厚度为80mm,最大变厚度为50mm,可生产多种变厚度规格尺寸,满足多种形状的纵向变厚度桥梁用钢需求。

58、(7)钢板屈服强度≥370mpa,抗拉强度≥570mpa,断后伸长率≥23%,屈强比≤0.75,-40℃冲击功≥200j,同板性能均匀:同板薄、厚端强度差≤15mpa、断后伸长率差≤3%、屈强比差≤0.02、冲击功差≤30j,钢板组织为细小的铁素体+珠光体+少量贝氏体,整板性能均匀。

- 还没有人留言评论。精彩留言会获得点赞!