高拉速条件下冶炼薄规格冷轧基料的制造方法与流程

本发明涉及钢材制造,具体涉及高拉速条件下冶炼薄规格冷轧基料的制造方法。

背景技术:

1、在现代炼钢生产中,连铸高拉速条件是实现连铸连轧的基础,能实现生产集约化、资源和能源循环化、能耗最小化、经济效益最佳化,是我国钢铁企业节能减排的内在需求,由此带来的技术进步、产品结构调整,对各钢铁企业都具有重要的意义。

2、但是,在高拉速工艺条件下,如典型的csp连铸连轧短流程中,其正常生产的拉速高于4.5m/min,生产所得的高压延类冷轧基料的表面夹杂质缺陷改判率高于1.2%,成分合格率低于95%,浇钢断浇率高于0.8%,产品质量较差。而且,高压延类冷轧基料的成品最终轧制厚度仅为0.1mm左右,因此对表面质量要求较高,夹杂物的控制难度更大。大型夹杂物(尺寸>100μm的夹杂物)暴露将导致成品出现孔洞或在拉拔过程中断裂,影响客户的正常使用。

技术实现思路

1、针对现有技术不足,本发明要解决的技术问题是,提供一种高拉速条件下冶炼薄规格冷轧基料的制造方法,以解决高拉速工艺条件下的薄规格高压延类冷轧基料中大型夹杂物控制难度大、生产效率低、成本高等问题,达到节能环保以及降低成本的目的。

2、为了达到上述目的,本发明公开了一种高拉速条件下冶炼薄规格冷轧基料的制造方法,包括以下步骤:

3、1)对钢水进行预脱硫;

4、2)脱碳转炉冶炼钢水;

5、3)向钢包出钢,出钢过程配合出钢挡渣工艺,且不进行脱氧合金化;

6、4)采用rh炉精炼钢水,至酸溶铝含量als为0.03~0.05wt%;

7、5)采用lf炉精炼钢水;

8、6)保护浇铸成坯,拉速≥4.5m/min。

9、作为优选,所述步骤1)所得钢水的s含量为0.001~0.005wt%;所述步骤2)的钢水的c含量为0.04~0.07wt%,总氧含量t[o]为450~750ppm;所述步骤4)所得钢水的c含量≤0.01%,所述步骤4)采用无铝脱氧剂,使rh精炼后总氧含量t[o]降至50ppm-350ppm。

10、作为优选,所述步骤5)所得钢水的化学成分按质量百分比为c:0.01~0.04%,si:0~0.04%,mn:0.10~0.3%,p:0~0.020%,s:0~0.005%,al:0.02~0.04%,ca:0.0010~0.0035%,n:0~0.0050%,余量为fe。

11、作为优选,所述步骤3)的出钢温度为1400~1650℃,出钢时间为4~9min。

12、作为优选,所述步骤4)rh精炼过程的最高真空度≤3mbar,真空处理时间8~20min,纯脱气时间≥6min,无铝脱氧剂用量为0.3~0.5kg/t。

13、作为优选,所述步骤5)的lf精炼包括软吹及钙处理工艺:钙处理的喂线量400±30m/炉,钙处理前软吹8~12min,钙处理前软吹流量为200~800nl/min,钙处理后软吹≥12min,钙处理后软吹的前3min的软吹流量为200~600nl/min,此后的软吹流量为80~220nl/min,以使所得钢水的ca含量≥20ppm或ca/als≥0.08。

14、作为优选,所述步骤5)的lf精炼时间为40~80min;lf精炼过程中进行补al,使al含量达到0.02~0.04%,且钙处理前8min中内不进行补铝操作;lf精炼过程全程微正压控制,喂线过程采用氩气保护,且过程增[n]<10ppm。

15、作为优选,在转炉的冶炼中,补吹次数不超过一次(因补吹后钢水碳氧不平衡,在rh脱碳后氧含量剩余,且炉渣氧化性强,在对炉渣及钢水剩余氧脱除过程会产生大量铝系夹杂)。

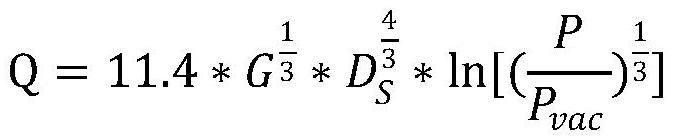

16、作为优选,所述步骤6)中,中包保护浇注:钢包钢水无引流,浇注过程增[n]≤3ppm,中包正常满包浇注吨位>45t,中包通钢量≤5.0t/min。

17、作为优选,所述步骤6)中,浇钢中包吨位最低不低于满包的2/3;使用低碳低硅高碱度中包覆盖剂,冲击区渣碱度>1.5,feo+mno<3%;中包正常吨位>45t。

18、作为优选,大包采用低位开浇方法;中包过热度控制:20-30℃;结晶器水量根据宽面窄面铜板厚度自动设定,二冷参数根据浇注断面设定,采用强冷,比水量≥2.9l/kg;拉速:铸坯厚度70-90mm时,目标拉速5.2±0.2m/min;铸坯厚度90-110mm时,目标拉速5.0m±0.2/min;采用电磁制动,电流强度为145±15a,结晶器液面波动标准差要求≤2.5mm;采用钢包电磁感应下渣系统,钢渣比例达12-30%滑板自动关闭。

19、与现有技术相比,本发明的优点和积极效果在于:提供了一种高拉速条件下冶炼薄规格冷轧基料的制造方法,满足了生产效率高、夹杂物数量和大小的控制要求,可以控制夹杂物中非金属夹杂物的数量和尺寸大小,且使大型夹杂物充分上浮,避免连铸过程大型夹杂物的卷入,将大型夹杂物尺寸和数量控制在一定范围内,稳定了产品质量。采用该方法在高拉速条件下生产出来的高压延类冷轧基料,既能满足薄规格带钢的生产技术要求,又能满足客户利润最大化的需求。

技术特征:

1.一种高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤1)所得钢水的s含量为0.001~0.005wt%;所述步骤2)的钢水的c含量为0.04~0.07wt%,总氧含量t[o]为450~750ppm;所述步骤4)所得钢水的c含量≤0.01%,所述步骤4)采用无铝脱氧剂,使rh精炼后总氧含量t[o]降至50ppm-350ppm。

3.根据权利要求1所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤5)所得钢水的化学成分按质量百分比为c:0.01~0.04%,si:0~0.04%,mn:0.10~0.3%,p:0~0.020%,s:0~0.005%,al:0.02~0.04%,ca:0.0010~0.0035%,n:0~0.0050%,余量为fe。

4.根据权利要求1所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤3)的出钢温度为1400~1650℃,出钢时间为4~9min。

5.根据权利要求1所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤4)rh精炼过程的最高真空度≤3mbar,真空处理时间8~20min,纯脱气时间≥6min,无铝脱氧剂用量为0.3~0.5kg/t。

6.根据权利要求1所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤5)的lf精炼包括软吹及钙处理工艺:钙处理的喂线量400±30m/炉,钙处理前软吹8~12min,钙处理前软吹流量为200~800nl/min,钙处理后软吹≥12min,钙处理后软吹的前3min的软吹流量为200~600nl/min,此后的软吹流量为80~220nl/min,以使所得钢水的ca含量≥20ppm或ca/als≥0.08。

7.根据权利要求6所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤5)的lf精炼时间为40~80min;lf精炼过程中进行补al,使al含量达到0.02~0.04%,且钙处理前8min中内不进行补铝操作;lf精炼过程全程微正压控制,喂线过程采用氩气保护,且过程增[n]<10ppm。

8.根据权利要求1所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤6)中,中包保护浇注:钢包钢水无引流,浇注过程增[n]≤3ppm,中包正常满包浇注吨位>45t,中包通钢量≤5.0t/min。

9.根据权利要求8所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,所述步骤6)中,浇钢中包吨位最低不低于满包的2/3;使用低碳低硅高碱度中包覆盖剂,冲击区渣碱度>1.5,feo+mno<3%;中包正常吨位>45t。

10.根据权利要求8所述的高拉速条件下冶炼薄规格冷轧基料的制造方法,其特征在于,大包采用低位开浇方法;中包过热度控制:20-30℃;结晶器水量根据宽面窄面铜板厚度自动设定,二冷参数根据浇注断面设定,采用强冷,比水量≥2.9l/kg;拉速:铸坯厚度70-90mm时,目标拉速5.2±0.2m/min;铸坯厚度90-110mm时,目标拉速5.0m±0.2/min;采用电磁制动,电流强度为145±15a,结晶器液面波动标准差要求≤2.5mm;采用钢包电磁感应下渣系统,钢渣比例达12-30%滑板自动关闭。

技术总结

本发明公开了高拉速条件下冶炼薄规格冷轧基料的制造方法。该制造方法包括以下步骤:1)对钢水进行预脱硫;2)脱碳转炉冶炼钢水;3)向钢包出钢,出钢过程配合出钢挡渣工艺,且不进行脱氧合金化;4)采用RH炉精炼钢水,至酸溶铝含量Als为0.03~0.05wt%;5)采用LF炉精炼钢水;6)保护浇铸成坯,拉速≥4.5m/min。该方法可解决目前在冶炼薄规格高压延类冷轧基料时出现的夹杂物的控制难度大,大型夹杂物暴露导致的成品出现孔洞或在拉拔过程中断裂的问题,在高拉速条件下生产出来的高压延类冷轧基料,既能满足薄规格带钢的生产技术要求,又能满足客户利润最大化的需求。

技术研发人员:邵华,付有彭,秦哲,尚天傲,刘林,王庆,王诗,李晓冬

受保护的技术使用者:日照钢铁控股集团有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!