一种高强度轴承再结晶退火工艺的制作方法

本发明涉及金属材料热处理,具体为一种高强度轴承再结晶退火工艺。

背景技术:

1、轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,目前通过gcr15轴承钢丝制作的轴承具有较高的强度、疲劳极限和均匀的内部组织。

2、再结晶退火是将经过冷变形加工的工件加热至再结晶温度,保温一定时间后,随炉缓慢冷却,使变形晶粒重新结晶成均匀的等轴晶粒,从而消除形变强化和残余应力的热处理工艺。

3、而传统的在退火工艺在对高强度的轴承进行加工时,周期较长,浪费时间,导致成本大大增加。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种高强度轴承再结晶退火工艺,主要为解决传统的在退火工艺在对高强度的轴承进行加工时,周期较长,浪费时间,导致成本大大增加的问题。

3、(二)技术方案

4、为实现上述目的,本发明提供如下技术方案:

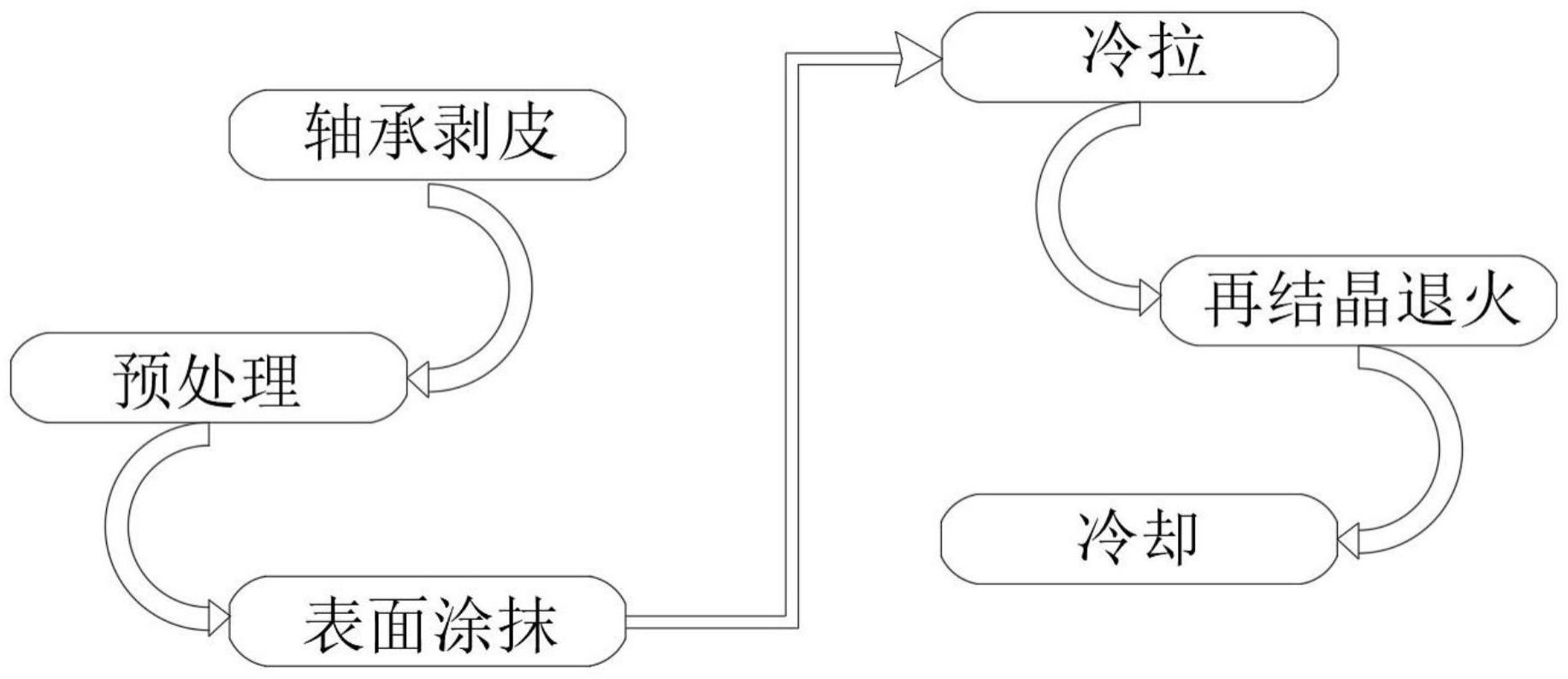

5、一种高强度轴承再结晶退火工艺,包括以下步骤:

6、s1:轴承剥皮,对轴承的表面进行剥皮处理,去除表面的缺陷,表面脱碳;

7、s2:预处理,将s1中进行剥皮处理后的轴承加入到硫酸酸液中,进行酸洗后,放入到磷化液中浸泡5-8min,进行磷化处理后,放入到皂化处理液中浸泡2-5min;

8、s3:表面涂抹,将s2中经过处理后的轴承取出风干10-15min后,浸渍皮膜剂和润滑剂;

9、s4:冷拉,将s3中的轴承采用拉拔机进行冷拉,冷拉变形量控制在3-5%,冷拉速度小于等于50m/min;

10、s5:再结晶退火,将拉拔好的轴承用料架置于密封罐中封好,将密封罐置于井式加热炉中加热,加热至600-700℃保温1-3h后,继续加热至700-750℃保温3-5h;

11、s6:冷却,将井式加热炉关闭,待井式加热炉冷却至500-600℃出炉,将密封罐吊入缓冷坑冷却至100-150℃出密封罐空冷。

12、进一步的,所述s2中硫酸酸液的成分为:浓度为14-19wt%的硫酸,浓度为1-5wt%的硫酸抑制剂,浓度为小于等于50g/l的硫酸亚铁。

13、在前述方案的基础上,所述s2中酸洗温度为45-60℃,酸洗时间为3-6min。

14、作为本发明再进一步的方案,所述s2中磷化液的为磷化剂hwj-342、磷化剂wx-f3102和去离子水按质量比0.3-0.5:1-2:15-20的混合液。

15、进一步的,所述s2中皂化处理液为为jf-l61皂化液、drk-3010皂化油和去离子水按质量比1-2:0.1-0.3:10-15的混合液。

16、在前述方案的基础上,所述s3中皮膜剂的总酸度为30-40,游离酸度为4-6,皮膜剂浸渍温度为75-80℃,浸渍时间为6-8min。

17、作为本发明再进一步的方案,所述s3中润滑剂浸渍时间为3-6min,浸渍温度为70-75℃。

18、进一步的,所述s5中在装罐前必须检查密封罐保证密封罐完好,无渗漏,轴承表面必须干燥、洁净、无污损。

19、(三)有益效果

20、与现有技术相比,本发明提供了一种高强度轴承再结晶退火工艺,具备以下有益效果:

21、1、本发明通过井式退火炉再结晶退火工艺对高强度轴承进行再结晶退火,可使生产周期缩短为12小时,而且还可以选择避高峰用电,提高了退火产能,降低了生产能耗。

22、2、本发明通过井式退火炉再结晶退火工艺是简便、稳定地再结晶退火方法,降低了退火能耗,缩短了退火周期,采用此工艺后,轴承的各项机械性能显著提高,为后续拉拔的淬回火提供优良的组织。

23、3、本发明中在对高强度轴承进行拉拔前,需要对高强度轴承浸渍皮膜剂和润滑剂,可以在高强度轴承拉拔的过程中尽可能的减小摩擦系数,以降低拉拔时的变形抗力。

24、4、本发明中在对高强度轴承进行拉拔前,需要对高强度轴承进行一次表面磷化和皂化处理,不仅可以增加高强度轴承的润滑性能,而且能够提高强度轴承的使用寿命。

技术特征:

1.一种高强度轴承再结晶退火工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s2中硫酸酸液的成分为:浓度为14-19wt%的硫酸,浓度为1-5wt%的硫酸抑制剂,浓度为小于等于50g/l的硫酸亚铁。

3.根据权利要求2所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s2中酸洗温度为45-60℃,酸洗时间为3-6min。

4.根据权利要求1所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s2中磷化液的为磷化剂hwj-342、磷化剂wx-f3102和去离子水按质量比0.3-0.5:1-2:15-20的混合液。

5.根据权利要求4所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s2中皂化处理液为为jf-l61皂化液、drk-3010皂化油和去离子水按质量比1-2:0.1-0.3:10-15的混合液。

6.根据权利要求1所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s3中皮膜剂的总酸度为30-40,游离酸度为4-6,皮膜剂浸渍温度为75-80℃,浸渍时间为6-8min。

7.根据权利要求6所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s3中润滑剂浸渍时间为3-6min,浸渍温度为70-75℃。

8.根据权利要求1所述的一种高强度轴承再结晶退火工艺,其特征在于,所述s5中在装罐前必须检查密封罐保证密封罐完好,无渗漏,轴承表面必须干燥、洁净、无污损。

技术总结

本发明涉及金属材料热处理技术领域,且公开了一种高强度轴承再结晶退火工艺,包括以下步骤:S1:轴承剥皮,对轴承的表面进行剥皮处理,去除表面的缺陷,表面脱碳;S2:预处理,将S1中进行剥皮处理后的轴承加入到硫酸酸液中,进行酸洗后,放入到磷化液中浸泡5‑8min,进行磷化处理后,放入到皂化处理液中浸泡2‑5min。本发明不仅能够使生产周期缩短为12小时,提高了退火产能,降低了生产能耗,而且能够提高轴承的各项机械性能,为后续拉拔的淬回火提供优良的组织,还能够增加高强度轴承的润滑性能,提高强度轴承的使用寿命。

技术研发人员:奚志强,王俊,王伟,刘素青

受保护的技术使用者:无锡市海峰海林精密轴承有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!