一种钛微合金化1300MPa级冷轧贝氏体复相钢板及其制备方法与流程

本发明属于冷轧板带生产,涉及一种钛微合金化1300mpa级冷轧贝氏体复相钢板及其制备方法。

背景技术:

1、随着能源短缺问题和日益凸显和逐步严格的环保法规要求,在保证安全性能的前提下,进行高强轻量化是目前汽车工业的发展方向。强度级别≥1180mpa的trip型复相钢较相同强度级别冷轧双相钢产品具有更高的延伸率和扩孔性能,有利于获得良好的冲压成形效果,实现在成形方式更为复杂的零件中使用。为应对日趋激烈的市场竞争,通过成分、工艺优化在保证塑性的前提下,如何实现强度级别的进一步提升是产品发展所面对的瓶颈问题。

2、cn 110724877 a公布了一种汽车用1180mpa级高塑性贝氏体复相钢板及其制备方法,其按重量百分比计的化学成分为:c:0.03~0.20%,si:0.05~1.50%,mn:0.5~2.5%,p≤0.05%,s≤0.05%,nb:0.01~0.04%,ti:0.01~0.04%,v:0.01~0.15%,al:0.015~1.50%,可替代成分,以重量百分比计含有:cr:0~2.0%,mo:0~0.5%,cu:0.05~0.50%,余量为fe和不可避免的杂质。轧制工艺为:热连轧铸坯入炉温度在400~750℃之间,加热温度在1150~1250℃之间,开轧温度在1150~1250℃之间,终轧温度在900℃以上,卷取温度在600~750℃之间;退火工艺为:退火温度在780~880℃,退火时间在1~5min,冷却速率大于30℃/s,冷却到时效温度,时效温度在300~500℃,时效时间在300~600s,然后冷却到室温。该专利添加的si和mn含量范围很宽泛,低si、低mn状态下不足以实现产品的强度等级形成,且热轧工艺仅提供加热温度、精轧温度和卷取温度,未明确冷却路径及中间温度控制,不利于产品组织性能及表面质量的稳定控制。

3、cn 109778062 a公布了一种抗拉强度1200mpa级冷轧复相钢及其制备方法,按重量百分比计的化学成分为:c:0.10~0.15%,si:0.1~0.5%,mn:1.5~2.6%,cr:0.4~0.7%,mo:0.2~0.5%,nb:0.02~0.05%,ti:0.02~0.05%,p≤0.02%,s≤0.015%,余量为铁和其他不可避免杂质元素;且同时满足如下条件:c+(si+mn)/6+(cr+mo+v)/5≤0.8。该专利中mn(1.5~2.6%)含量较高,使得在连铸过程中和轧制退火过程中的板材的热敏感性提高,不利于批量生产;且强塑性指标有待提高。

技术实现思路

1、本发明的目的是提供一种钛微合金化1300mpa级冷轧贝氏体复相钢板及其制备方法,通过化学成分及工艺的优化,在确保产品合金成本的前提下,进一步提高力学性能,并且生产工艺稳定,有利于产品的批量生产,从而提高了产品的市场竞争力,拓宽产品在汽车用钢领域的应用范围。

2、为了实现上述目的,本发明的技术方案如下:

3、本发明一方面提供一种钛微合金化1300mpa级冷轧贝氏体复相钢板,以重量百分比计,所述复相钢板的化学成分为:

4、c:0.15~0.22%,si:0.80~1.30%,mn:1.20~2.10%,p≤0.025%,s≤0.005%,als:0.01~0.13%,ti:0.03~0.06%,n≤0.005%,cr:0.30~0.90%,mo:0.05~0.30%,cu:0.01~0.05%,余量为fe及不可避免的杂质;且同时满足如下条件:ceq=c+si/30+mn/20+2p+4s≤0.41。

5、上述技术方案中,优选的,以重量百分比计,所述复相钢板的化学成分为:

6、c:0.17~0.21%,si:1.15~1.30%,mn:1.50~1.90%,ti:0.03~0.06%,als:0.05~0.13%,p≤0.01%,s≤0.005%,n≤0.0045%,cr:0.4~0.8%,mo:0.08~0.20%,cu:0.02~0.04%,余量为fe及不可避免杂质;且同时满足如下条件:ceq=c+si/30+mn/20+2p+4s≤0.41。

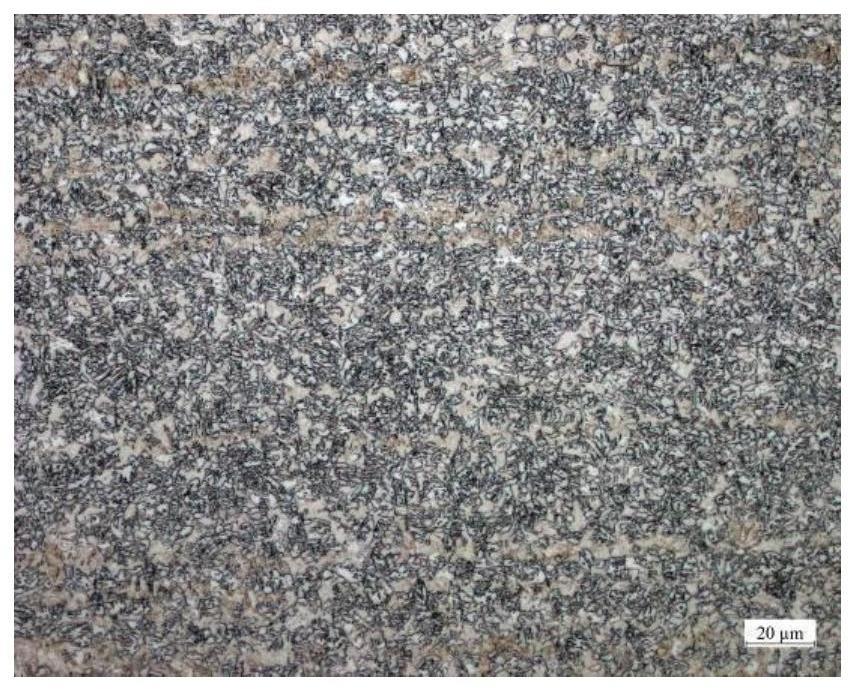

7、上述技术方案中,优选的,所述复相钢板的微观组织由15~20%的铁素体基体、20~30%沿晶界分布呈岛状的马氏体构成、30~50%的板条贝氏体以及5~10%残余奥氏体构成。

8、上述技术方案中,优选的,所述复相钢板的屈服强度为850~910mpa,抗拉强度为1300~1400mpa,伸长率a80值为12~16.5%,扩孔率为20~30%。。

9、本发明另一方面提供一种上述钛微合金化1300mpa级冷轧贝氏体复相钢板的制备方法,所述方法包括以下步骤:

10、(a)冶炼工序:按照复相钢板的化学成分将钢水冶炼;

11、(b)连铸工序:将步骤(a)处理的钢水连铸成板坯;

12、(c)热轧工序:将步骤(b)得到的板坯依次经过加热、除磷、粗轧、精轧和层流冷却后获得热轧卷;

13、(d)酸洗冷轧工序:将步骤(c)得到的热轧卷经过酸洗去除表面的氧化铁皮后,冷轧成为冷轧薄带钢;

14、(e)连续退火工序:将步骤(d)得到的冷轧薄带钢经过连续退火后,制得钛微合金化1300mpa级冷轧贝氏体复相钢板。

15、上述技术方案中,优选的,所述步骤(b)中,浇铸温度为1450~1550℃,板坯厚度为120~200mm。

16、上述技术方案中,优选的,所述步骤(c)中,加热温度为1200~1260℃,精轧开轧温度为1000~1100℃,精轧道次为7道次,终轧温度为900~960℃,中间温度为720~770℃,卷取采用u型卷取模式,卷取后进行层流冷却,层流冷却采用稀疏冷却方式,热轧卷的厚度为2.5~4.5mm。

17、上述技术方案中,优选的,所述u型卷取模式为:带钢进入精轧机组前利用热卷箱将带头带尾进行调整,控制带头前80m的卷取温度为680~740℃、带尾后100m的卷取温度为640~730℃、中间段的卷取温度为680℃,以保证带钢纵向组织性能稳定。

18、上述技术方案中,优选的,所述步骤(d)中,冷轧薄带钢厚度为1.4~2.3mm,冷轧压下率为45~70%,优选为45~65%。

19、上述技术方案中,优选的,所述步骤(e)中,均热温度为840~870℃,以确保得到使钢板在近完全奥氏体化温度下加热,获得合适的临界区铁素体及奥氏体的相比例要求,缓冷终点温度为740~760℃,快冷终点温度为420~450℃,过时效温度为410~430℃,确保该阶段贝氏体的形成,进而控制最终组织中贝氏体、马氏体、铁素体和残余奥氏体的相比例,以确保满足强塑性及成形性能的兼顾,机组速度为100~110m/min,冷轧薄带钢厚度每增加0.2mm机组速度降低5m/min,以确保加热、保温过程中由于不完全奥氏体化加热过程中形成的铁素体充分完成再结晶过程,避免冷轧后钢板晶粒的过渡长大,平整延伸率为0.3~0.5%,冷轧薄带钢厚度每增加0.1mm光整延伸率降低0.05%。

20、本发明的有益效果是:

21、1、本发明复相钢板的化学成分主要以c、si、mn为主要元素,si含量和mn含量分别控制在低于1.30%和2.10%,进一步降低了超高强度钢板在生产过程中表面缺陷和元素偏析问题,并发挥钛微合金化元素的固溶析出作用,相比于其它强度等级≥1180mpa的trip型超高强钢产品,合金成分的设计和工艺的协同优化,形成了更高强度等级的冷轧钢板且兼顾了塑性和成形性。

22、2、本发明制备方法中,热轧采用u型卷取模式补充带钢头尾温度损失,提高组织均匀性;连续退火过程中采用近完全奥氏体温度的加热工艺制度,且连续退火中过时效阶段无需采用淬火再配分的技术手段,大范围满足传统的酸轧-连退产线,具有生产成本低、工艺稳定等优点。

23、3、本发明钢板的钛含量和冷轧和连续退火工艺的协同性控制确保钢板实现细晶强化和固溶析出强化,最终组织为少量铁素体+贝氏体+马氏体及残余奥氏体构成,实现了钢板强度级别达到1300mpa且兼顾高延伸和高成形特点,同时满足高强塑性和扩孔翻边性能要求的汽车结构件(副车架、前纵梁、b柱)的使用要求。

- 还没有人留言评论。精彩留言会获得点赞!