一种可回收铸造芯盒内冷铁结构及使用方法、铸造方法与流程

本发明属于铸造,涉及一种可回收铸造芯盒内冷铁结构及使用方法、铸造方法。

背景技术:

1、在蠕墨铸铁和球墨铸铁铸件的生产工艺中,铸件厚大的深孔部位往往会采用冷铁来激冷,达到加快局部冷却,调节温度场的作用,避免深孔内部在铸件凝固后期产生缩松缺陷,以此来提高铸件质量。

2、本发明主要应用在带深孔结构的铸件上(比如发动机缸盖铸件的螺栓孔、喷油器孔等),用于改善和消除铸件深孔内部的缩松缺陷。

3、对于铸件深孔部位使用内冷铁的技术应用,目前常见的方法主要有两种:

4、一种是使用薄壁冷铁套,利用冷铁套的回复弹性将其卡在深孔结构砂芯的内部(方法一);

5、另一种是使用圆柱形内冷铁,需采用特定的固定方式使其固定在深孔结构砂芯的内部(方法二)。

6、常见方法一介绍:

7、在砂芯组装时,人工将内冷铁套捏紧后放入深孔砂芯内部,松手后内冷铁套回弹,卡在砂芯内壁。

8、方法一缺点:冷铁套只能使用薄壁钢材(或其他金属材料)制作,因冷铁壁厚较薄,对孔内部的激冷效果有限,不如方法二。

9、常见方法二介绍:

10、在砂芯上设计盲孔或其他定位结构,在砂芯组装时,将内冷铁插入固定在深孔结构内部。

11、方法二缺点:

12、内冷铁会与铁水融为一体,加工钻孔时因冷铁材质与铸件不同,硬度会有差异。

13、冷铁固定端会有一部分露出在铸件外部,需要通过加工去除或切除,不去除会影响铸件形状。

14、专利文献cn201610050168.2,涉及一种铸造型模用内冷铁砂芯结构及其使用方法,其中,铸造型模用内冷铁砂芯结构,包括粘接固定在铸件砂型上的内冷铁砂芯,所述内冷铁砂芯内埋设有内冷铁,所述内冷铁对应铸件易出现缩孔缩松的部位,所述铸造型模对应的粘接内冷铁砂芯的位置设有芯头用于造型砂型时形成容纳内冷铁砂芯的空腔。本发明的铸造型模用内冷铁砂芯结构在铸造型模改造中,在需要设计内冷铁的部位通过内冷铁砂芯固定内冷铁的位置,并且内冷铁砂芯设计成可粘接在铸造砂型表面的活块形式,不需要破坏已有的铸造型模结构,可以简单、灵活根据需要增设内冷铁,并实现内冷铁的精准定位,本发明的结构特别适合金属结构铸造型模中。

15、上述专利将内冷铁与砂芯做成一个镶块,在需要使用内冷铁的位置将镶块粘上去。内冷铁会与铸件融合,本发明不会融合。

16、上述专利内冷铁的固定方式是在镶块砂芯上设计一个凹下去的孔,然后将内冷铁插入固定,再通过镶块与主体砂芯粘结,本发明是将内冷铁固定在主体砂芯的模具上。

17、上述专利内冷铁插入砂芯内固定的那段部分,会在砂子溃散后露出,因内冷铁与铸件融合,会导致铸件形状上多出一根杆状结构,需要通过加工去除。

18、上述专利内冷铁不可回收利用,本发明内冷铁可回收利用。

19、专利文献cn202020163570.3,涉及一种可调节式内冷铁组件。可调节式内冷铁组件包括:砂芯盒;冷铁外壳;冷铁外壳与砂芯盒连接;冷铁外壳设置有容纳腔;以及内冷铁,内冷铁一端伸入容纳腔与冷铁外壳连接,且内冷铁伸入容纳腔内的长度可调。冷铁外壳与砂芯盒连接,冷铁外壳与内冷铁连接,通过该方式定位内冷铁可以改善内冷铁预埋出现的定位不准确,避免内冷铁歪斜、偏移的问题。内冷铁伸入容纳腔的长度可调,使内冷铁伸出容纳腔的长度可调。使不同高度尺寸的铸件的孔通过调节内冷铁高度解决缩松的问题。

20、上述专利内冷铁会与铸件融合,本发明不会融合。

21、上述专利内冷铁的固定方式是与砂芯上的冷铁外壳、容纳腔连接,本发明是将内冷铁固定在模具上。

22、上述专利对于不同铸件需要调整内冷铁伸入孔内的长度问题,是通过调节内冷铁与容纳腔的连接尺寸,本发明是调整定位销与内冷铁盲孔的配合尺寸。

23、上述专利内冷铁不可回收利用,本发明内冷铁可回收利用。

技术实现思路

1、本发明所要解决的技术问题是克服了现有技术存在的上述问题,提供了一种可回收铸造芯盒内冷铁结构及使用方法、铸造方法。

2、本发明因内冷铁的固定方式比较特殊,解决了方法二的两个主要缺点。

3、本发明总体思路为采用特定的方法,将内冷铁在砂芯射砂时包裹在砂芯内部,避免了内冷铁与铁水融合以及内冷铁露出的问题。

4、为解决上述技术问题,本发明是采用如下技术方案实现的:

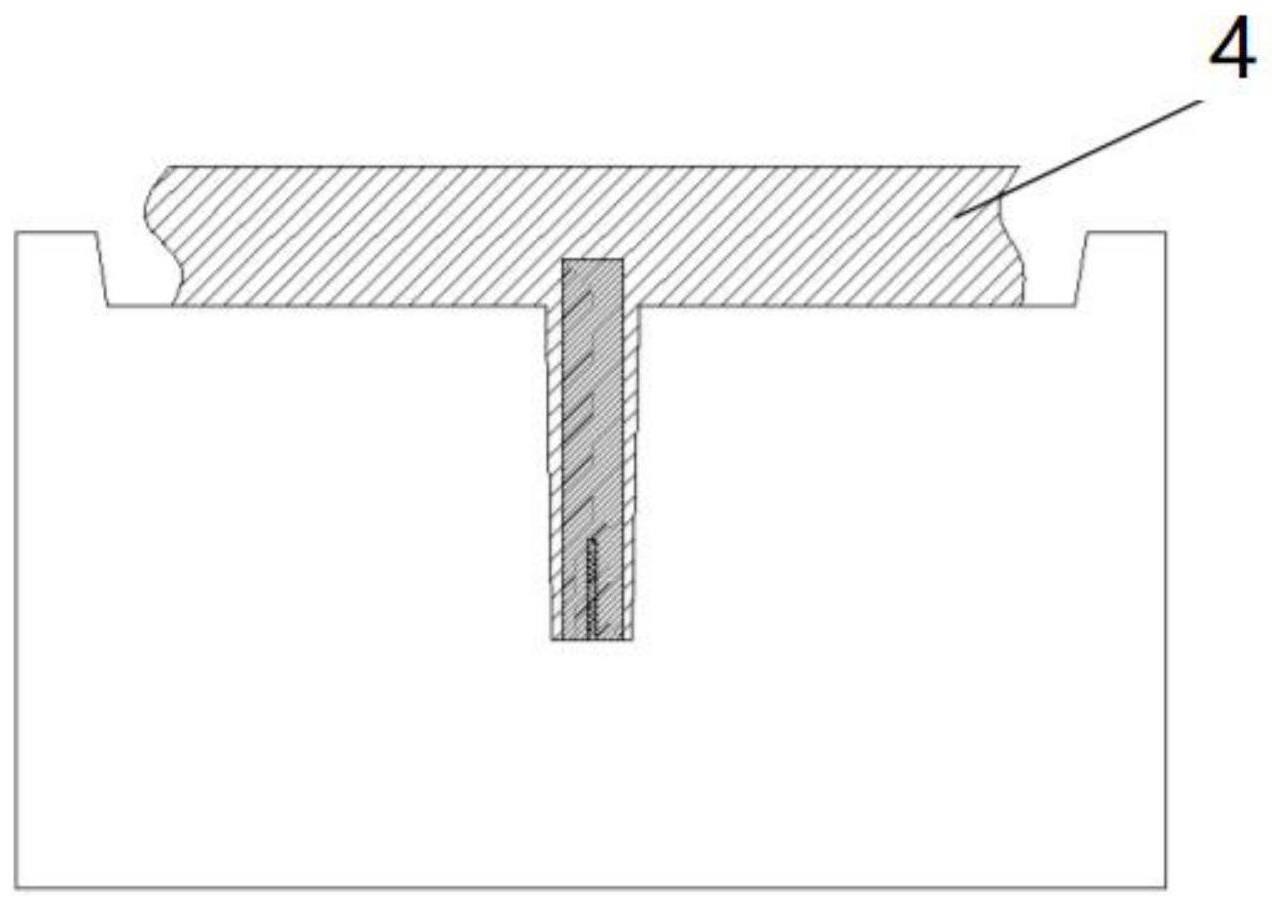

5、一种可回收铸造芯盒内冷铁结构,包括芯盒模具、定位结构、内冷铁;

6、所述内冷铁通过定位结构固定在芯盒模具内。

7、进一步地,所述定位结构为定位销,所述芯盒模具设置盲孔,所述定位销设置在盲孔内。

8、进一步地,所述内冷铁插在定位销上,并设置在盲孔内。

9、进一步地,所述内冷铁与盲孔之间存有间隙。

10、优选地,所述内冷铁为圆柱形或立方形。

11、进一步地,所述盲孔的深度根据内冷铁的长度调整。

12、一种可回收铸造芯盒内冷铁结构的使用方法,在芯盒模具内设计定位结构,在砂芯组装时,将内冷铁通过定位结构固定在芯盒模具内;芯盒模具射砂时,砂子填充模具型腔并固化后,将内冷铁包入砂芯内部。

13、进一步地,在芯盒模具设置盲孔,所述定位结构为定位销,定位销设置在盲孔内;在模具射砂前,将内冷铁插在定位销上并固定在盲孔内部;内冷铁在模具射砂时时包裹在砂芯内部,避免内冷铁与铁水融合以及内冷铁露出。

14、进一步地,盲孔的深度根据内冷铁的长度调整;盲孔的形状根据内冷铁的形状调整。

15、定位结构可选择一字型槽、菱形销或凹凸磁吸定位。

16、一种铸造方法,所述铸造方法包括如上所述的一种可回收铸造芯盒内冷铁结构的使用方法。

17、与现有技术相比本发明的有益效果是:

18、本发明设计了一种在铸造芯盒上设计内冷铁的定位销结构,用于改善和消除铸件深孔内部的缩松缺陷,与现有的一些内冷铁技术相比,主要有以下优点:

19、1)芯盒上设计的定位销结构可以避免内冷铁在制芯射砂过程中发生移动;

20、2)在芯盒射砂过程中,冷铁芯被包入砂层内部,内冷铁在铸件浇注完成后不会与铸件本体融合;

21、3)在后续铸件清理过程中,内冷铁会随着砂芯溃散而脱落,回收后可重复使用。

技术特征:

1.一种可回收铸造芯盒内冷铁结构,其特征在于:包括芯盒模具、定位结构、内冷铁;

2.根据权利要求1所述的一种可回收铸造芯盒内冷铁结构,其特征在于:

3.根据权利要求2所述的一种可回收铸造芯盒内冷铁结构,其特征在于:

4.根据权利要求3所述的一种可回收铸造芯盒内冷铁结构,其特征在于:

5.根据权利要求4所述的一种可回收铸造芯盒内冷铁结构,其特征在于:

6.根据权利要求5所述的一种可回收铸造芯盒内冷铁结构,其特征在于:

7.一种可回收铸造芯盒内冷铁结构的使用方法,其特征在于:

8.根据权利要求7所述的一种可回收铸造芯盒内冷铁结构的使用方法,其特征在于:

9.根据权利要求8所述的一种可回收铸造芯盒内冷铁结构的使用方法,其特征在于:

10.一种铸造方法,其特征在于,所述铸造方法包括如权利要求7至9任一所述的一种可回收铸造芯盒内冷铁结构的使用方法。

技术总结

本发明涉及一种可回收铸造芯盒内冷铁结构及使用方法、铸造方法,包括芯盒模具、定位结构、内冷铁;内冷铁通过定位结构固定在芯盒模具内;定位结构为定位销,芯盒模具设置盲孔,定位销设置在盲孔内;内冷铁插在定位销上,并设置在盲孔内;芯盒模具射砂时,砂子填充模具型腔并固化后,将内冷铁包入砂芯内部,避免内冷铁与铁水融合以及内冷铁露出;本发明可以避免内冷铁在制芯射砂过程中发生移动;在芯盒射砂过程中,冷铁芯被包入砂层内部,内冷铁在铸件浇注完成后不会与铸件本体融合;在后续铸件清理过程中,内冷铁会随着砂芯溃散而脱落,回收后可重复使用。

技术研发人员:吴晓栋,韩振中

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!