MOCVD设备的复机方法及外延片的制备方法与流程

本发明涉及半导体,涉及一种沉积设备的复机方法,尤其涉及一种mocvd设备的复机方法及外延片的制备方法。

背景技术:

1、金属有机化学气相沉积(metal-organic chemical vapor deposition,mocvd)是一种有机化学气相沉积过程,广泛应用于半导体材料的外延生长。反应腔在经过一定时间的气相沉积反应后,会在反应腔的内壁、气体喷淋头表面以及基座表面形成残余的沉积副产物,当副产物累积到一定厚度时,会严重影响半导体外延片的光电性能。因此,在采用mocvd工艺生长一段时间后,必须停止沉积工艺,然后对反应腔进行清理。

2、目前,清理反应腔中副产物的方法包括开腔维护去除涂层或曝大气高温蒸发腔内水汽等方法。虽然通过拆开反应腔室、机械打磨移除副产物涂层,并利用吸尘器能够将副产物抽取干净,但移除副产物涂层后的反应腔环境发生了变化,需要对反应腔的生长环境进行恢复才能保证外延生长产品的性能稳定。

3、因此,现有技术在去除反应腔内的副产物时,会导致反应腔内的环境发生变化,恢复反应腔内部环境的时间较长,还会导致外延片电压高、亮度低等一系列问题;而且,现有技术对mocvd机台的复机流程繁琐,复机周期过长,不仅影响了产能,也极大地降低了反应腔的生长效率,导致半导体材料的生成成本增加。

技术实现思路

1、本发明的目的在于提供一种mocvd设备的复机方法及外延片的制备方法,所述复机方法能够解决现有技术中mocvd机台复机流程繁琐、复机周期时间长以及开腔维护后腔体里面的环境发生变化导致外延生长初期电性异常的问题。

2、为达到此发明目的,本发明采用以下技术方案:

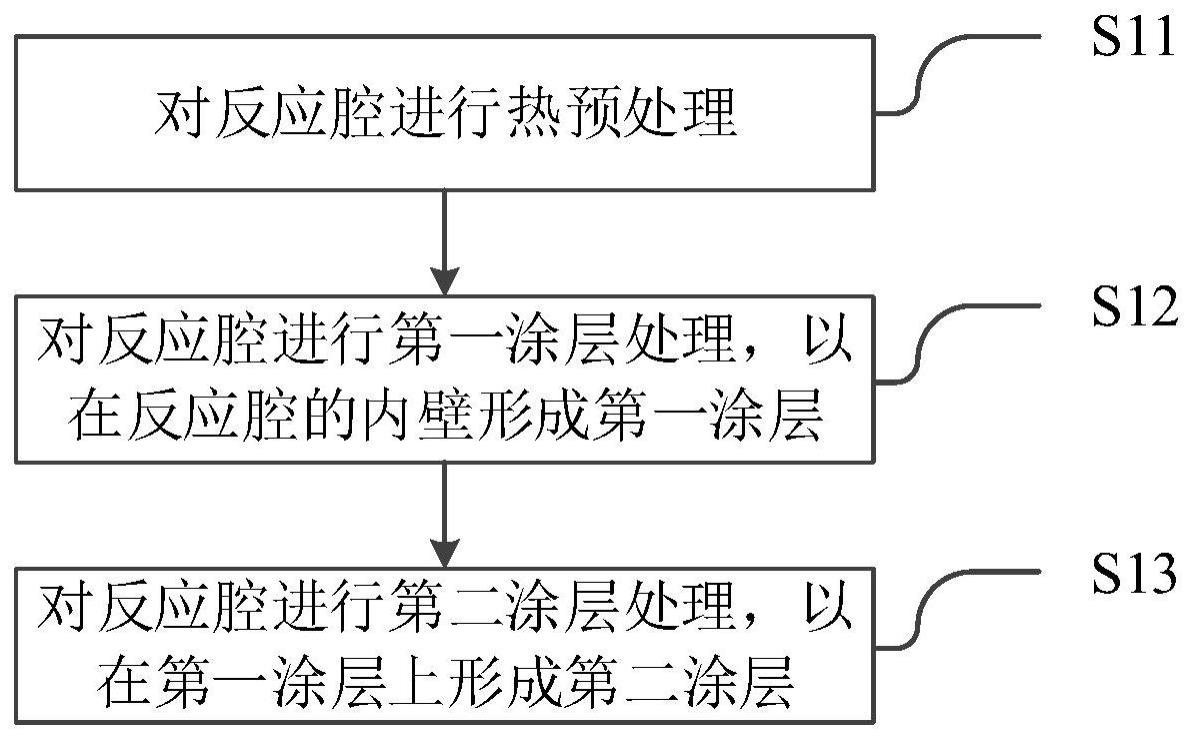

3、第一方面,本发明提供了一种mocvd设备的复机方法,所述mocvd设备包括反应腔,所述复机方法包括:

4、对所述反应腔进行热预处理;

5、对所述反应腔进行第一涂层处理,以在所述反应腔的内壁上形成第一涂层;

6、对所述反应腔进行第二涂层处理,以在所述第一涂层上形成第二涂层;

7、其中,所述第一涂层的材料包括ga源;所述第二涂层的材料包括in源和/或mg源,所述第二涂层所用材料的蒸气压大于或等于设定值。

8、本发明提供的复机方法针对的反应腔为需要进行复机处理的反应腔,即为去除沉积物后的反应腔。本发明提供的复机方法通过将第二涂层所用材料的蒸气压设置为大于或等于设定值,使第二涂层处理的沉积源在低载气流量下能够具有稳定的涂层沉积效果;在工艺载气流量一定的情况下,能够获得更高的in源和/或mg源输出,加快反应腔内第二涂层的沉积,提高反应腔的复机效率,进而提高外延生长设备的生产产能,降低了生产成本。

9、优选地,所述设定值为第一蒸气压与第二蒸气压中的较小值。

10、优选地,当所述第二蒸气压大于所述第一蒸气压时,所述mg源的蒸气压大于所述第二蒸气压;

11、优选地,所述第一蒸气压为三甲基铟对应的蒸气压,所述第二蒸气压为二茂镁对应的蒸气压。

12、本发明提供的技术方案将设定值设置为第一蒸气压与第二蒸气压中的较小值,且第一蒸气压为三甲基铟对应的蒸气压,第二蒸气压为二茂镁对应的蒸气压。通过使用具有较高蒸气压的in源和/或mg源,一方面可以获得低载气流量下较高的in源和/或mg源输出,第二涂层的沉积工艺稳定;另一方面在相同的载气流量条件下,可以获得更高的in源和/或mg源输出,加快反应腔内的涂层沉积,提高反应腔复机效率。

13、优选地,所述第二涂层包括第一保护涂层和/或第二保护涂层。

14、优选地,所述第一保护涂层包括层叠设置的第一in涂层与第二in涂层。

15、优选地,所述第一in涂层包括周期性循环交替的第一in子层与第二in子层;所述对所述反应腔进行第二涂层处理,以在所述第一涂层上形成第二涂层,包括:

16、在第一设定条件下,以保护性气体作为载气并通入ga源、in源与n源,以形成第一in子层;

17、在第二设定条件下,以还原性气体作为载气并通入ga源、si源与n源,以形成第二in子层;

18、重复交替执行上述步骤,得到所述第一in涂层。

19、优选地,所述第一设定条件包括温度范围为750~1100℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、in源的流量范围为1~3000sccm、n源的流量范围为1~100slm、通入的时间范围为30~300s。

20、优选地,所述第一设定条件中的in源包括二甲基乙基铟。

21、优选地,所述第二设定条件包括温度范围为750~1100℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、si源的流量范围为1~500sccm、n源的流量范围为1~100slm、通入的时间范围为60~800s。

22、优选地,所述第一in子层与所述第二in子层的重复交替的次数为3次至60次。

23、优选地,所述第二in涂层包括周期性循环交替的第三in子层与第四in子层;所述对所述反应腔进行第二涂层处理,以在所述第一涂层上形成第二涂层,包括:

24、在第三设定条件下,以保护性气体作为载气并通入ga源、in源与n源,以形成第三in子层;

25、在第四设定条件下,以还原性气体作为载气并通入ga源、si源与n源,以形成第四in子层;

26、重复交替执行上述步骤,得到所述第二in涂层。

27、优选地,所述第三设定条件包括温度范围为700~1050℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、in源的流量范围为1~3000sccm、n源的流量范围为1~100slm、通入的时间范围为90~500s。

28、优选地,所述第三设定条件中的in源包括二甲基乙基铟。

29、优选地,所述第四设定条件保护温度为750~1100℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、si源的流量范围为1~500sccm、n源的流量范围为1~100slm,通入的时间范围为100~800s。

30、优选地,所述第三in子层与所述第四in子层的重复交替的次数为2次至20次。

31、优选地,所述第二保护涂层包括层叠设置的第一mg涂层、第二mg涂层、第三mg涂层与第四mg涂层。

32、优选地,所述对所述反应腔进行第二涂层处理,以在所述第一涂层上形成第二涂层,包括:

33、在第五设定条件下,以还原性气体作为载体并通入ga源、mg源与n源,以形成所述第一mg涂层。

34、在第六设定条件下,以还原性气体作为载体并通入ga源、mg源、al源与n源,以形成所述第二mg涂层;

35、在第七设定条件下,以还原性气体作为载体并通入ga源、mg源与n源,以形成所述第三mg涂层;

36、在第八设定条件下,以还原性气体作为载体并通入ga源、mg源与n源,以形成所述第四mg涂层。

37、优选地,所述第五设定条件中的mg源包括二甲基二茂镁。

38、优选地,所述第六设定条件中的mg源包括二甲基二茂镁。

39、优选地,所述第七设定条件中的mg源包括二甲基二茂镁。

40、优选地,所述第八设定条件中的mg源包括二甲基二茂镁。

41、优选地,所述第五设定条件包括温度范围为700~900℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、mg源的流量范围为1~2500sccm、n源的流量范围为1~100slm、通入的时间范围为100~900s。

42、优选地,所述第六设定条件包括温度范围为750~1150℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、mg源的流量范围为1~2500sccm、al源的流量范围为1~1500sccm、n源的流量范围为1~100slm、通入的时间范围为200~1000s。

43、优选地,所述第七设定条件包括温度范围为700~1100℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、mg源的流量范围为1~2500sccm、n源的流量范围为1~100slm、通入的时间范围为250~1500s。

44、优选地,所述第八设定条件包括温度范围为750~950℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、mg源的流量范围为1~2500sccm、n源的流量范围为1~100slm、通入的时间范围为60~300s。

45、优选地,所述第一涂层包括层叠设置的第一ga涂层、第二ga涂层、第三ga涂层与第四ga涂层。

46、优选地,所述对所述反应腔进行第一涂层处理,以在所述反应腔的内壁上形成第一涂层,包括:

47、第九设定条件下,以还原性气体作为载体通入ga源与n源,以形成所述第一ga涂层;

48、第十设定条件下,以还原性气体作为载体通入ga源与n源,以形成所述第二ga涂层;

49、第十一设定条件下,以还原性气体作为载体通入ga源、si源与n源,以形成所述第三ga涂层;

50、第十二设定条件下,以还原性气体作为载体通入ga源、al源、si源与n源,以形成所述第四ga涂层。

51、优选地,所述第九设定条件包括温度范围为500~1000℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、n源的流量范围为1~100slm、通入的时间范围为60~300s。

52、优选地,所述第十设定条件包括温度范围为900~1200℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、n源的流量范围为1~100slm、通入的时间范围为300~2400s。

53、优选地,所述第十一设定条件包括温度范围为900~1200℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、si源的流量范围为1~500sccm、n源的流量范围为1~100slm、通入的时间范围为250~2500s。

54、优选地,所述第十二设定条件包括温度范围为900~1200℃、压力范围为100~600torr、ga源的流量范围为1~3000sccm、al源的流量范围为1~1500sccm、si源的流量范围为1~500sccm、n源的流量范围为1~100slm、通入的时间范围为100~600s。

55、优选地,所述对所述反应腔进行热预处理,包括:在包含还原性气体的氛围下,对所述反应腔进行900~1400℃的热处理。

56、优选地,所述复机方法还包括:在对所述反应腔进行热预处理之后,对所述反应腔的内壁进行涂层预沉积处理以形成预沉积层。

57、优选地,所述对所述反应腔的内壁进行涂层预沉积处理以形成预沉积层,包括:在第十三设定条件下,以保护性气体作为载气并通入n源与含氧mo源,以形成所述预沉积层。

58、本发明使用含氧mo源在反应腔内形成含氧的预沉积层,从而使整个复机过程中无需进行曝大气,避免了因反应腔被打开而暴露在大气中出现的缺陷,从而使复机过程无需额外对反应腔的水汽进行较长周期的热处理,简化了复机方法,提高了复机效率,提高了复机后外延片生长的工艺稳定性。

59、优选地,所述第十三设定条件包括温度范围为500~1000℃、压力范围为100~600torr、含氧mo源的流量范围为1~2500sccm、n源的流量范围为1~100slm,通入的时间范围为900~3600s。

60、优选地,所述含氧mo源为金属有机氧化物,所述金属有机氧化物中的氧含量为5~50000ppm。

61、优选地,所述金属有机氧化物包括含氧al源和/或含氧mg源。

62、第二方面,本发明提供了一种外延片的制备方法,所述制备方法包括:

63、采用如第一方面所述的复机方法对所述mocvd设备进行复机;

64、在所述mocvd设备的反应腔内生长外延片。

65、相对于现有技术,本发明具有以下有益效果:

66、本发明提供的复机方法通过将第二涂层所用材料的蒸气压设置为大于或等于设定值,使第二涂层处理的沉积源在低载气流量下能够具有稳定的涂层沉积效果;在工艺载气流量一定的情况下,能够获得更高的in源和/或mg源输出,加快反应腔内第二涂层的沉积,提高反应腔的复机效率,进而提高外延生长设备的生产产能,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!