42CrMo圆钢及其生产方法与流程

本发明涉及钢材生产,更具体地说,它涉及42crmo圆钢及其生产方法。

背景技术:

1、42crmo钢材中碳含量为0.38-0.45%,硅含量为0.17-0.37%,锰含量为0.50-0.80%,铬含量为0.9-1.2%,钼含量为0.15-0.25%,42crmo钢属于合金结构钢,42crmo圆钢金属组织为铁素体、珠光体、贝氏体,具有高强度和韧性的优点,淬透性较好,主要用于制造强度要求较高或调质断面较大的锻件,比如机车牵引用的大齿轮、增压器传动齿轮、后轴、受载荷极大的连杆及弹簧等。

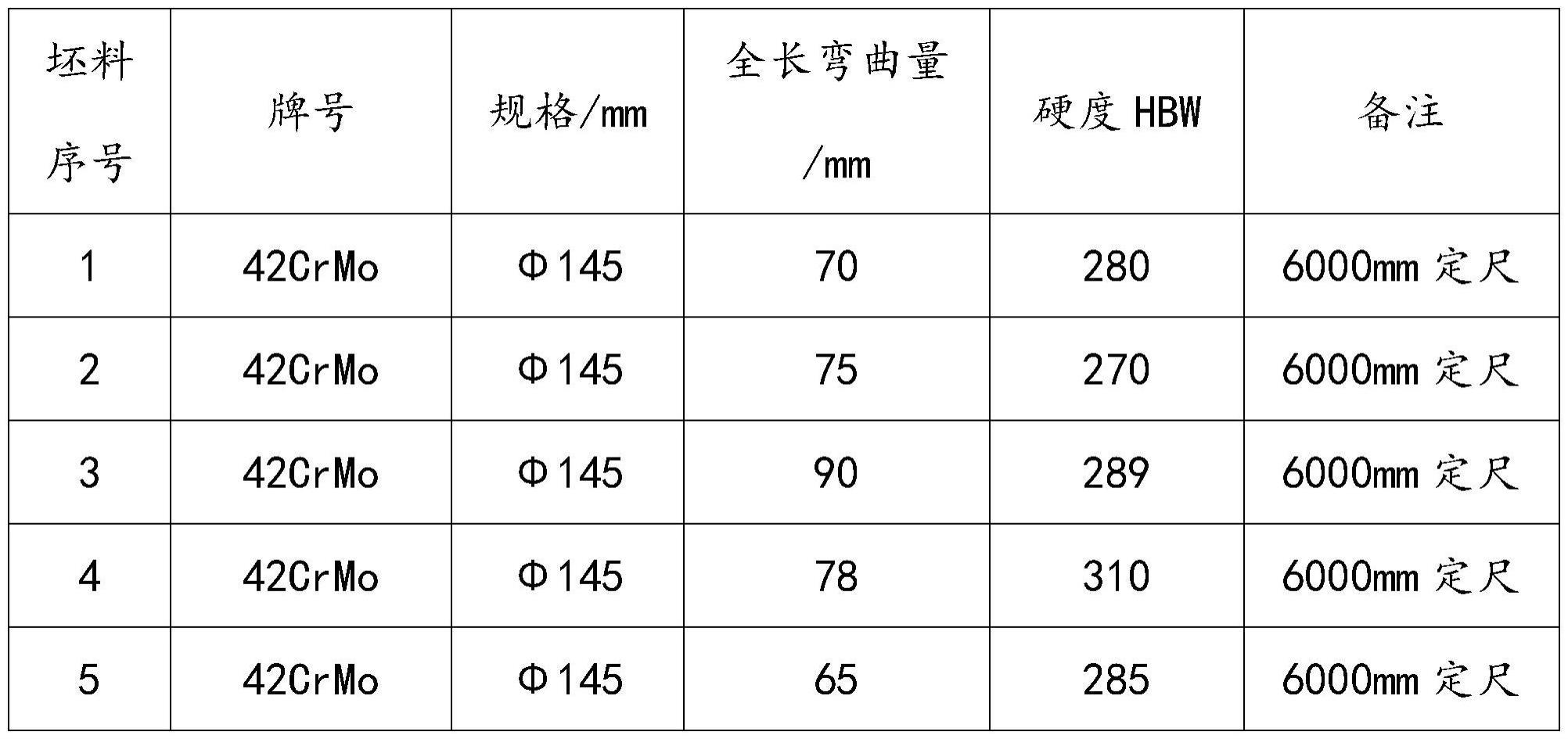

2、42crmo圆钢在使用时常常需要进行切削机械加工,在车削加工过程中因其硬度偏高造成车削效率低,为便于切削加工,对42crmo圆钢的硬度有一定的要求,要求42crmo规格为φ70-220圆钢的硬度≤299hbw。通过热轧的生产方式圆钢硬度难以达到用户的要求,因此生产中常用的方法是采用去应力退火的方式或者采用高温缓冷的方式进行生产,但采用去应力退火的生产方式会增加退火成本,退火成本达到149元/吨,采用高温缓冷的生产方式因缓冷温度高,缓冷温度大于或等于600℃,在缓冷过程中会发生组织的转变,会导致42crmo圆钢在高温缓冷过程中发生严重弯曲现象。另外,圆钢入坑捆包堆放堆放高度、上/下两捆钢之间的缓冷链条位置、缓冷链条在捆包表面上的堆积等因素均会影响圆钢的弯曲度,在现有的生产工艺下,圆钢的弯曲度≥120mm/全长,对离线精整设备破坏大,影响离线精整矫直作业。

3、为保证来料满足矫直机的要求,对于弯曲度超要求的弯曲部分进行切除,降低了圆钢的成材率及精整作业效率,通过高温缓冷的方式,圆钢的硬度也不能确保100%的满足≤299hbw,实际情况只有90%的圆钢的硬度满足≤299hbw。

4、因此有必要提出一种新的42crmo圆钢生产方法解决上述问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种42crmo圆钢及其生产方法,既可以满足用户对圆钢的硬度要求,又可以保证圆钢的弯曲度满足矫直机对圆钢弯曲度≤80mm/全长的要求,防止了对离线精整设备的破坏,使离线精整矫直作业生产正常,提高了圆钢的成材率及精整作业效率。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

3、本发明提出一种42crmo圆钢的生产方法,改进轧制工艺,最终达到降低圆钢终轧温度的目的,控制贝氏体组织的产生,具体步骤如下:

4、钢坯进入加热炉中进行加热,二段加热温度比均热温度高20℃,保证钢坯加热的均匀性,有利于偏析成分的均匀扩散和轧后钢坯的组织控制;

5、钢坯进入二辊可逆轧机轧制时,按常规轧制速度的60-80%进行控制,本发明使钢坯在二辊可逆轧机中轧制的速度整体下降,具有均匀轧制的优点,另外,轧制速度的降低,也有利于钢坯温度的下降,有利于后续成品轧制过程的温度控制;

6、钢坯进入连轧轧机,连轧轧机的轧制速度按常规轧制速度的60-80%进行控制,本发明使钢坯在连轧轧机中轧制的速度整体下降,具有均匀轧制的优点,另外,轧制速度的降低,也有利于钢坯温度的下降,有利于后续成品轧制过程的温度控制;

7、钢坯进入成品轧机进行轧制,轧制温度控制在840-870℃,通过前述步骤中对于加热温度、轧制速度、二辊可逆轧机出口至连轧入口间的辊道速度的控制,可以使成品钢坯的轧制温度(即成品轧制温度)控制在840-870℃,该温度区间可以减少42crmo圆钢金属组织中贝氏体组织的含量,达到降低圆钢硬度的目的。

8、其中,步骤s2和s3中的常规轧制速度是指现有工艺中相同轧制步骤的轧制速度。

9、在其中一个实施例中,钢坯进入加热炉中进行加热时,二段加热温度为1080-1140℃,均热温度为1080-1120℃。

10、在其中一个实施例中,二辊可逆轧机出口至连轧轧机入口间的辊道速度为0.6-0.9m/s。

11、在其中一个实施例中,在完成成品轧制步骤后,钢坯通过冷床进缓冷坑,缓冷温度大于或等于450℃。温度大于或等于650℃的高温圆钢通过冷床步进控冷并进行高温矫直,有利于改善圆钢入缓冷坑的弯曲度,并可控制圆钢进入缓冷坑的温度≥450℃,在该温度区间进行缓冷避开了组织转换温度,防止圆钢在缓冷坑的弯曲变形现象的发生,可保证圆钢出缓冷坑后圆钢的弯曲度≤80mm/全长。

12、在其中一个实施例中,钢坯在缓冷坑内的缓冷时间大于或等于48小时。

13、在其中一个实施例中,对于圆钢缓冷材入坑进行管理,包括:避免影响缓冷材的弯曲度,入坑捆包堆放最高点比缓冷坑低0.3m。

14、在其中一个实施例中,对于圆钢缓冷材入坑进行管理还包括:处于缓冷坑底部的一捆钢,缓冷链条不允许夹在圆钢和垫坑料之间。

15、在其中一个实施例中,对于圆钢缓冷材入坑进行管理还包括:缓冷材摆放上/下两捆钢之间的缓冷链条相互错开,不允许叠加。

16、在其中一个实施例中,对于圆钢缓冷材入坑进行管理还包括:缓冷链条在坑内脱离天车吊钩后,缓冷链条不允许在捆包上表面堆积,同时缓冷链条上的吊环和吊钩不允许向上竖立,倾斜角度≥45°。

17、本发明还提出一种42crmo圆钢,通过上述的生产方法制得,42crmo圆钢的硬度小于或等于299hbw,圆钢的弯曲度≤80mm/全长。

18、综上所述,本发明具有以下有益效果:

19、本发明通过采用控制二加热温度比均热温度高20℃、降低二辊可逆轧机及连轧轧机轧制速度、降低开坯机至连轧的辊道速度等一系列的措施,最终达到降低圆钢终轧温度至840-870℃的目的,降低成品冷却速度,控制圆钢贝氏体组织的产生,温度高于650℃的高温圆钢通过冷床步进控冷并进行高温矫直,有利于改善圆钢入缓冷坑的弯曲度,并可控制圆钢进入缓冷坑的温度≥450℃,在该温度区间进行缓冷避开了组织转换温度,防止圆钢在缓冷坑的弯曲变形现象的发生;另外,缓冷材入坑后,缓冷材在缓冷坑中圆钢捆包高度、上/下两捆钢之间的缓冷链条位置、缓冷链条在捆包表面上的堆积等进行相应的管理,经过缓冷坑缓冷后,42crmo圆钢的硬度小于或等于299hbw,圆钢的弯曲度≤80mm/全长,本发明既可以满足用户对圆钢的硬度要求,又可以保证圆钢的弯曲度满足矫直机对圆钢弯曲度≤80mm/全长的要求,防止了对离线精整设备的破坏,使离线精整矫直作业生产正常,提高了圆钢的成材率及精整作业效率,该发明可以在优特钢同类型产线中进行推广应用。

技术特征:

1.一种42crmo圆钢的生产方法,其特征在于,步骤如下:

2.如权利要求1所述的生产方法,其特征在于,钢坯进入加热炉中进行加热时,二段加热温度为1080-1140℃,均热温度1080-1120℃。

3.如权利要求1所述的生产方法,其特征在于,二辊可逆轧机出口至连轧轧机入口间的辊道速度为0.6-0.9m/s。

4.如权利要求1所述的生产方法,其特征在于,在完成成品轧制步骤后,钢坯通过冷床进缓冷坑,缓冷温度大于或等于450℃。

5.如权利要求4所述的生产方法,其特征在于,钢坯在缓冷坑内的缓冷时间大于或等于48小时。

6.如权利要求1所述的生产方法,其特征在于,对于圆钢缓冷材入坑进行管理,包括:避免影响缓冷材的弯曲度,入坑捆包堆放最高点比缓冷坑低0.3m。

7.如权利要求6所述的生产方法,其特征在于,对于圆钢缓冷材入坑进行管理还包括:处于缓冷坑底部的一捆钢,缓冷链条不允许夹在圆钢和垫坑料之间。

8.如权利要求7所述的生产方法,其特征在于,对于圆钢缓冷材入坑进行管理还包括:缓冷材摆放上/下两捆钢之间的缓冷链条相互错开。

9.如权利要求8所述的生产方法,其特征在于,对于圆钢缓冷材入坑进行管理还包括:缓冷链条在坑内脱离天车吊钩后,缓冷链条不允许在捆包上表面堆积,同时缓冷链条上的吊环和吊钩不允许向上竖立,倾斜角度≥45°。

10.一种42crmo圆钢,其特征在于,由权利要求1-9任一项所述的生产方法制得。

技术总结

本发明涉及一种42CrMo圆钢及其生产方法,步骤如下:钢坯进入加热炉中进行加热,二段加热温度比均热温度高20℃;钢坯进入二辊可逆轧机轧制时,按常规轧制速度的60‑80%进行控制;钢坯进入连轧轧机,连轧轧机的轧制速度按常规轧制速度的60‑80%进行控制;钢坯进入成品轧机进行轧制,轧制温度控制在840‑870℃。本发明既可以满足用户对圆钢的硬度要求,又可以保证圆钢的弯曲度满足矫直机对圆钢弯曲度≤80mm/全长的要求,防止了对离线精整设备的破坏,使离线精整矫直作业生产正常,提高了圆钢的成材率及精整作业效率。

技术研发人员:周小兵,罗祯伟,潘泽林,孙应军,冯富友,吴昌奎,蒋国强,陈建荣,莫杰辉,张浩,胡柏上,戴坚辉

受保护的技术使用者:宝武杰富意特殊钢有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!