一种铝材时效炉及其使用方法与流程

本发明属于铝材生产设备,尤其涉及一种铝材时效炉及其使用方法。

背景技术:

1、铝材由铝和其它合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成,主要金属元素是铝,在加上一些合金元素,提高铝材的性能,铝材在生产过程中一般要经过时效炉进行处理,时效炉是铝合金铸件固溶处理后的时效热处理之用,用于消除铝合金材料经初加工后预热的专用设备,如申请号为cn202223291322.5的专利公开的一种燃气式数控时效炉,包括外壳体,所述外壳体内固定安装有内炉胆,所述外壳体的底部固定安装有与内炉胆连通的排气机构,所述内炉胆内的两侧内嵌安装有孔型导气腔,且孔型导气腔上均匀分布有与自身气孔对应的压电陶瓷点火器,所述外壳体的两侧皆安装有与孔型导气腔连通的供气管,所述供气管上安装有与燃气炉连通的送气管,所述内炉胆内放置有配合使用的可调式安置架,这种现有的时效炉热利用率不够理想,并且不能连续进行生产,降低了生产效率,同时时效炉在使用后要经历长时间的冷却才能进行检修维护,降低了工作效率,由此有必要做出改进。

技术实现思路

1、本发明的目的是针对上述存在的技术问题,提供一种铝材时效炉及其使用方法,以提高时效炉的热利用效率和生产效率,以及提高工作效率。

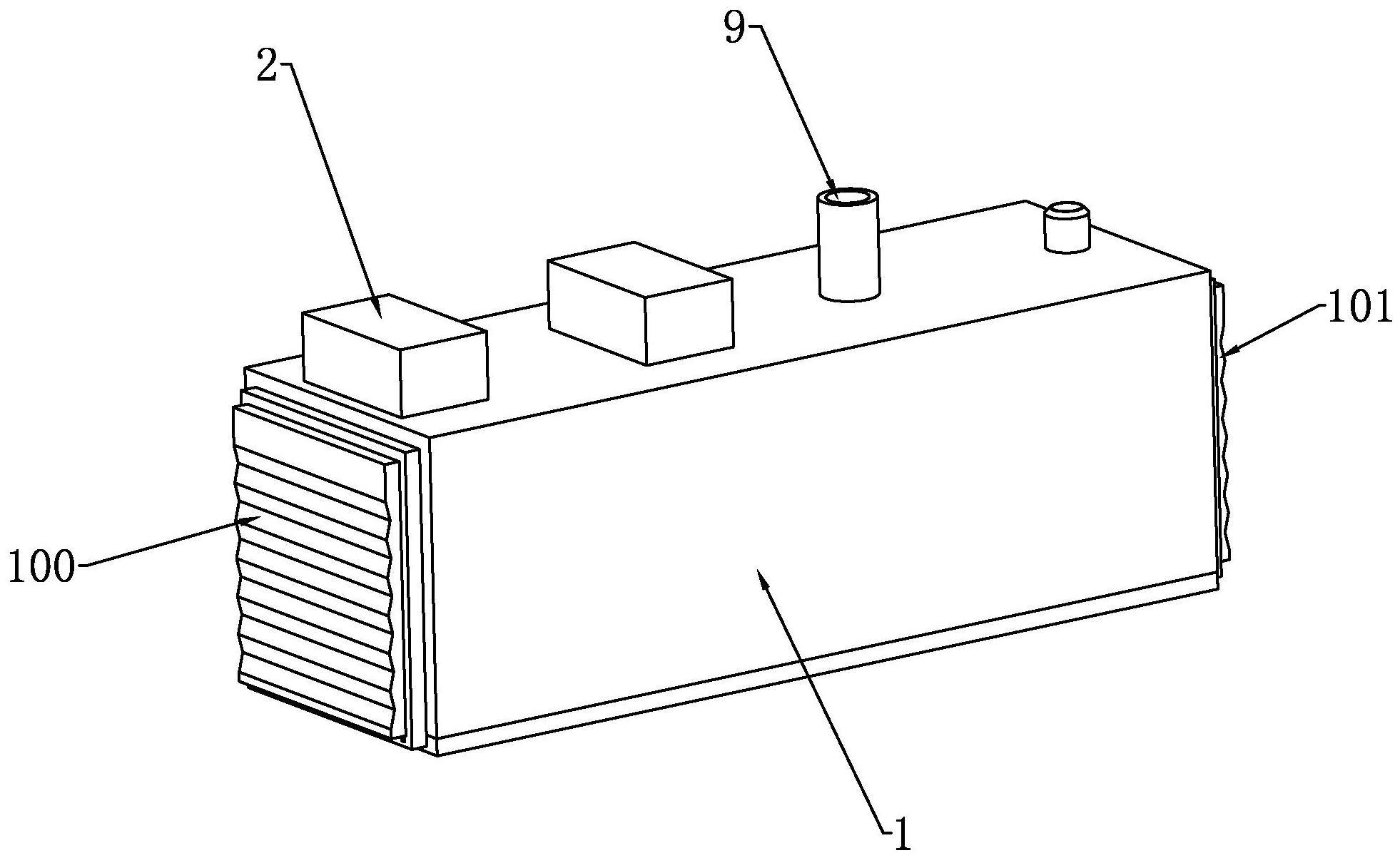

2、有鉴于此,本发明提供一种铝材时效炉,包括

3、炉体,所述炉体的两端设置有进料口和出料口,炉体内部的底面上设置有沿炉体长度方向延伸的滑轨;

4、燃气炉,所述燃气炉设置在炉体的上侧用于对炉体内部进行加热;

5、还包括:

6、主加热室,所述主加热室设置在炉体内并位于炉体的进料侧,所述主加热是内设置有出气盘;

7、副加热室,所述副加热室设置在主加热室的出料侧,所述副加热室内设置有第一余热利用机构;

8、余热室,所述余热室设置在副加热室的出料侧,所述余热室内设置有第二余热利用机构,所述余热室的顶部设置有出风管;

9、冷却室,所述冷却室设置在余热室的出料侧用于冷却铝材;

10、其中,所述主加热室、副加热室、余热室和冷却室可通过间隔门相互分隔,所述第一余热利用机构用于利用主加热室的余热,所述第二余热利用机构用于利用副加热室的余热。

11、在本技术方案中,铝材在处理过程中依次经过主加热室、副加热室、余热室和冷却室,从而能够进行连续的加热、保温和冷却处理,提高了铝材的生产效率,同时副加热室和余热室能够有效利用余热,减少了热量的浪费,提高了热利用效率。

12、在上述技术方案中,进一步的,所述第一余热利用机构还包括:

13、第一导风管,所述第一导风管设置在副加热室中;

14、若干导热板组,若干导热板组均匀缝补在第一导风管上;

15、第一抽风机,所述第一抽风机串联设置在第一导风管上;

16、其中,所述第一导风管的进风端与主加热室连通。

17、在上述技术方案中,进一步的,还包括:

18、热交换机构,所述热交换机构设置在炉体的后侧用于加速炉体内部冷却和进一步利用余热室内的余热。

19、在上述技术方案中,进一步的,所述热交换机构还包括:

20、第一回路,所述第一回路包括用于冷却出风管的出风冷却管线;

21、第一热交换装置,所述第一热交换装置用于排出第一回路中的热量;

22、第二回路,所述第二回路包括用于冷却副加热室和余热室的热室冷却管线;

23、第二热交换装置,所述第二热交换装置用于排出第二回路中的热量;

24、第三热交换装置,所述第三热交换装置用于将第一回路的热量传递至第二回路;

25、其中,所述第二热交换装置和第三热交换装置串联布置,所述出风冷却管线和热室冷却管线中填充有不同的导热介质。

26、在上述技术方案中,进一步的,还包括:

27、第一阀组,所述第一阀组用于将出风冷却管线连接到第一热交换装置或第三热交换装置。

28、在上述技术方案中,进一步的,所述第一阀组包括第一三通阀和第二三通阀,所述第一三通阀和第二三通阀可操作以将出风冷却管线连接到第一热交换装置或第三热交换装置。

29、在上述技术方案中,进一步的,还包括:

30、第二阀组,所述第二阀组用于将热室冷却管线选择性的连接到第二热交换装置。

31、在上述技术方案中,进一步的,所述第二阀组包括第三三通阀和第四三通阀,所述第三三通阀用于将热室冷却管线的出口端连接到第二热交换装置,所述第四三通阀用于将第二热交换装置连接到热室冷却管线的入口端,所述第三三通阀与第四三通阀可选择的连通。

32、在上述技术方案中,进一步的,还包括:

33、水冷却单元,所述水冷单元设置在冷却室中用于降低冷却室温度。

34、在上述技术方案中,进一步的还公开了一种适用于上述铝材时效炉的使用方法,包括以下步骤:

35、s1预热:通过燃气炉工作产生热量并将热量通过出气盘传递至主加热室中;

36、s2进料:将待处理的铝材放置在输送车上,接着将输送车经由炉体的进料口送入主加热室中,从而对铝材进行处理;

37、s3保温处理:将通过主加热室处理后的铝材送至副加热室中,第一余热利用机构可将主加热室内的余热传递至副加热室中从而提高副加热室的热量,从而对铝材进行保温处理,第二余热利用机构能够进一步将热量传递至余热室中,从而可将铝材送至余热室中进一步进行保温处理;

38、s4冷却:铝材最后送入冷却室中,水冷单元可将冷却室的温度降低从而对进入冷却室的铝材进行降温冷却,最终铝材可由炉体的出料口送出;

39、s5炉体降温:在铝材处理完毕后,热室冷却管线启动并与第二热交换装置连接,热室冷却管线吸收副加热室和余热室中热量后与第二热交换装置换热并将热量向炉体外消散,从而降低炉体内的热量;

40、s6排风降温:余热室上的出风管在排风过程中,出风冷却管线可吸收排风过程中排出气体内携带的热量并与第一热交换装置进行换热,从而降低排出气体的热量;

41、s7排风热量利用:余热室上的出风管在排风过程中,出风冷却管线可吸收排风过程中排出气体内携带的热量并与第三热交换装置进行换热,第三热交换装置可将热量传递给热室冷却管线从而通过热室冷却管线将热量重新传递回副加热室和余热室中。

42、本发明的有益效果是:

43、1.通过主加热室、副加热室、余热室和冷却室的设置提高了生产效率,并且通过第一余热利用机构和第二余热利用机构能够同时提高热利用效率;

44、2.通过热交换机构能够有效提高炉体的降温速度,从而提高了工作效率,还能够降低余热室排出气体的热量,防止工作环境温度过高,同时热交换机构还能够对余热室排出气体中包含的热量进行回收利用,进一步提高了热利用效率;3.通过水冷却单元能够进一步降低冷却室的温度,提高了铝材的冷却效果。

- 还没有人留言评论。精彩留言会获得点赞!