一种高温耐磨的FeCrMoSi-M(n+1)ACn金属陶瓷粉末、复合涂层及其制备方法

本发明属于金属陶瓷涂层,具体涉及一种高温耐磨的fecrmosi-m(n+1)acn金属陶瓷粉末、复合涂层及其制备方法。

背景技术:

1、高温环境下的磨损问题已成为能源、化工领域面临的主要挑战,采用热喷涂技术在关键装备和备件表面沉积高温防护涂层以增强材料耐磨损性能成为一种经济实用的方法,超音速火焰喷涂具有工艺成本低、操作灵活、制备涂层厚度可控、结构致密等优点,广泛应用于材料表面防护领域。合金涂层如镍基、高熵合金涂层硬度较低在摩擦过程中质量损失较大,陶瓷涂层如氮化物、氧化物涂层硬度较高但涂层与金属之间结合强度较差。碳化物金属陶瓷涂层兼具合金相的强韧性和陶瓷相的高温稳定性,使其成为严苛环境下首选的高温防护涂层。采用超音速火焰喷涂(hvof)技术制备的金属陶瓷涂层具有涂层厚度可控、孔隙率小、结合强度高等特点,超音速火焰喷涂使用氧气和不同燃料气体的组合,例如丙烷、丙烯、氢气和煤油,在喷涂过程中,喷涂粉末与燃料和氧气一起被引入燃烧室,气体燃烧产生的高温和高压使粉末熔化并通过lavel喷嘴获得超音速焰流,使粒子高速撞击基体形成致密的涂层,hvof因具有超高的焰流速度和适中的焰流温度,有效的避免了喷涂材料与大气接触发生反应,适用于含陶瓷、钨铬钴合金、不锈钢和铬镍铁合金等耐磨损涂层。

2、与传统的wc-co、cr3c2-nicr和tib2-ni60金属陶瓷涂层相比,铁基涂层使用大量的fe代替w、co、cr和ni,不仅降低了总成本,而且有利于保护环境。然而,铁基涂层的低硬度、较差的摩擦学性能和易于发生严重的黏着磨损限制了其在重载或高磨损工况下的应用。碳化物金属陶瓷涂层的特点是优良的均匀性、优异的耐磨性和相当长的使用寿命,由于其高硬度、耐磨性、抗氧化性、耐高温性和耐腐蚀性,碳化物金属陶瓷涂层作为一种常用的表面强化技术被广泛用于改善基体。碳化物颗粒的加入产生了固溶强化、晶粒细化、减缓涂层基体材料的变形、以及防止腐蚀介质的渗透和裂纹的扩散、形成表面氧化层的效果,从而可以提高涂层的力学性能,改善涂层的耐磨性、高温稳定性、抗氧化性等。因此采用在铁基涂层中加入碳化物陶瓷相来提高涂层的高温耐蚀及耐磨性能,使其能应用于能源、化工等高温磨损环境中。

3、目前制备金属陶瓷粉末的主要方法是熔化法、烧结破碎法、包覆法。熔化法和烧结破碎法制备的粉末形貌不规则,球形度较差,流动性差,不适合超音速火焰喷涂;包覆法制备的粉末成分不均匀,结构强度低。三元层状m(n+1)acn相陶瓷材料由于其特殊的层状结构和三种化学键共存的特征,使其兼具金属和陶瓷的优良性能,既具有较高的屈服强度、较好的抗热震及可加工性能,又具有优异的高温摩擦磨损性能。在fecrmosi中添加m(n+1)acn相,m(n+1)acn可以在摩擦磨损过程中氧化,在摩擦表面形成氧化物摩擦膜,可以弥补铁基涂层易于发生黏着磨损的缺陷。制备得到的金属陶瓷粉末要兼具一定的致密度和流动性,使其适用于热喷涂等表面处理方法来制备涂层,提高涂层硬度及高温耐磨损性能。

4、但是,m(n+1)acn陶瓷相易于在fe等金属元素以及高温作用下分解、能源化工领域高温服役部件磨损的问题有待解决。

技术实现思路

1、本发明的目的在于解决m(n+1)acn陶瓷相易于在fe等金属元素以及高温作用下分解、能源化工领域高温服役部件磨损的问题,提供一种高温耐磨的fecrmosi-m(n+1)acn金属陶瓷粉末、复合涂层及其制备方法。

2、为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

3、本发明提供一种高温耐磨的fecrmosi-m(n+1)acn金属陶瓷粉末的制备方法,包括以下步骤:

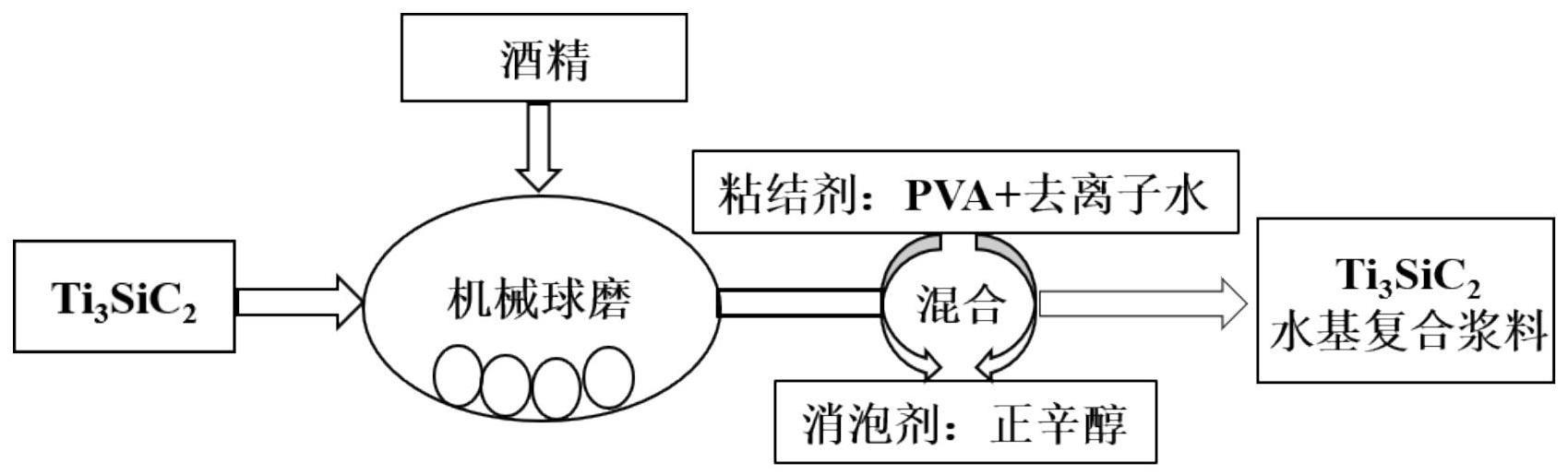

4、1)机械球磨:将不规则形状的m(n+1)acn粉末、酒精、磨球按比例加入到球磨罐中,球磨得到含酒精混合粉末溶液;

5、2)粉末蒸干:将含酒精混合粉末溶液放置在鼓风恒温干燥箱中,加热干燥;

6、3)配置料浆:向干燥后的粉末中加入粘结剂聚乙烯醇、消泡剂正辛醇及去离子水,粉末质量为料浆质量的40%,去离子水质量为料浆总质量的60%,粘结剂聚乙烯醇质量为粉末质量的4%,消泡剂正辛醇质量为粉末质量的0.4%,搅拌静置得到水基复合料浆;

7、4)喷雾造粒:将水基复合料浆不断搅拌并通过恒流泵送入高速离心喷雾干燥机中,雾化形成球型粉末颗粒;

8、5)真空烧结:使用真空烧结炉,对雾化后的粉末颗粒进行真空烧结处理;

9、6)过筛分级:将烧结后的陶瓷粉末使用振动筛及超声波振动器进行过筛分级处理,得到球形度良好的m(n+1)acn陶瓷粉末;

10、7)机械混合:过筛分级后的m(n+1)acn陶瓷粉末与fecrmosi金属粉末进行机械混合,制得fecrmosi-m(n+1)acn复合粉末。

11、进一步地,步骤1)中,所述m(n+1)acn粉末中的m为ti或cr,a为al或si;所述m(n+1)acn粉末的粒径为1~30μm。

12、进一步地,步骤7)中,所述fecrmosi金属粉末粒径为15~45μm,其中元素质量百分比为:

13、c:0.3~1.0%

14、cr:8~18%

15、si:1.0~4.5%

16、mo:1.8~3.5%

17、fe:65~80%。

18、进一步地,步骤7)中,fecrmosi与m(n+1)acn质量比为6~8:4~2。

19、进一步地,步骤5)中,真空烧结采用梯度升温烧结方式,粉末由室温经45min加热到300℃,再由300℃经30min加热到600℃,保温2h;最后经60min加热至1200℃,保温1.5h,停止加热粉末随炉冷却至室温。

20、本发明还提供一种高温耐磨的fecrmosi-m(n+1)acn金属陶瓷粉末,其特征在于,由上述的制备方法制得,该金属陶瓷粉末粒径为15~45μm,松装密度为3.40~4.04g/cm2,流动性为65.37~77.45s/50g。

21、本发明还提供一种高温耐磨的fecrmosi-m(n+1)acn复合涂层的制备方法,包括以下步骤:

22、s1:制备如权利要求6所述的高温耐磨的fecrmosi-m(n+1)acn金属陶瓷粉末;

23、s2:在喷涂前,对锅炉钢基体表面进行除油净化处理,然后对表面进行喷砂处理,并对喷砂处理后的基体进行预热处理;

24、s3:使用航空煤油为燃料的超音速火焰喷涂技术,氧气作为助燃剂,煤油作为燃料,氮气作为送粉载气,循环去离子水作为冷却介质,将步骤s1中得到的金属陶瓷粉末喷涂于锅炉钢基体表面,制备形成fecrmosi-m(n+1)acn复合涂层。

25、进一步地,步骤s2中,喷砂材料为粒度为25目棕刚玉砂,喷砂压力为3~5mpa,喷砂后基体表面粗糙度达到2.5~3μm,基体预热温度达到120℃。

26、进一步地,步骤s3中,煤油流速为26~32l/h,氧气流速为53l/h,喷涂距离为280~320mm,喷涂步距为3mm,喷涂速度为800mm/s,送粉电压为5.4~5.6v,送粉率为30g/min。

27、本发明还提供一种高温耐磨的fecrmosi-m(n+1)acn复合涂层,由上述的制备方法制得,该复合涂层的厚度为200~300μm,硬度为431~531hv0.3,该复合涂层与基体结合强度为49~60mpa,涂层孔隙率为0.65~1.34%。

28、本发明的有益效果是:

29、1、本发明采用机械球磨、喷雾造粒、真空烧结和机械混合相结合的方法,制备得到的金属陶瓷粉末较好的球形度、优良的松装密度和流动性,粉末成份分布均匀,克服了传统机械球磨法和烧结法制备的粉末球形度较差、流动性差及成分不均匀的缺点,同时采用单独造粒和机械混合的方法,有效的避免了m(n+1)acn在fe以及高温作用下分解,制备出了满足超音速喷涂要求的fecrmosi-m(n+1)acn复合粉末。

30、2、本发明制备的fecrmosi-m(n+1)acn复合涂层,涂层厚度达到200~300μm,硬度为431~531hv0.3,涂层与基体结合强度为49~60mpa,涂层孔隙率达到0.65~1.34%。

31、3、本发明所制备的复合涂层在高温摩擦磨损过程中表面生成的氧化物膜有效的阻挡了对偶球和涂层的直接接触。喷涂过程中较少的m(n+1)acn损失使得复合涂层具有良好的耐高温磨损性能。同时fecrmosi-m(n+1)acn复合涂层制备方法简单,原料成本低,扩大了应用范围。

32、4、本发明使用的超音速火焰喷涂技术,以氧-煤油燃料,具有工艺成本低、操作灵活、制备涂层厚度可控、结构致密等优点,广泛应用于材料表面防护领域。

33、当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!