一种具有自润滑性DLC涂层的钻头及其制备方法与流程

本发明涉及dlc涂层钻头的,具体涉及一种具有自润滑性dlc涂层的钻头及其制备方法。

背景技术:

1、印刷电路板一般由若干层树脂材料压合在一起的,内部有铜箔走线,随着电子芯片行业在先进制程上的不断突破,对加工精密度的要求越来越高,对于超高速、多层、超精密、多种材质的电路板的加工要求也进入了竞争激烈期。

2、公告号为cn106119763b的中国发明专利公开了一种超硬复合涂层刀具,其结构包括硬质合金基体和依次喷涂在所述硬质合金基体表面的金属过渡层和掺杂有金属镍的立方氮化硼涂层;公开了一种超硬复合涂层刀具的制备方法,采用超音速火焰喷涂法分别以金属微粉和表面包覆有金属镍的立方氮化硼复合微粉为原料,依次在硬质合金基体表面喷涂金属过渡层和掺杂有金属镍的立方氮化硼涂层。该超硬复合涂层刀具结构设计合理、耐磨性能优异、层间结合力强、使用寿命长。

3、随着对在电路板打孔上变得十分困难,难点有二,其一是主流印刷电路板为无铅无卤板,硬度高脆性大,多层叠板导致加工难度增加;其二是高频高速电路板中加入了大量玻纤以及陶瓷填料,传统印刷电路板钻头加工这些有大量陶瓷填充的高频高速电路板和其他特殊板异常困难。微钻也称为微型钻头,是一种用于加工孔径较小的钻头(一般指直径小于3.175mm的钻头),而微钻在加工印刷电路板,尤其是高频高速电路板时,涂层易出现脱落和龟裂的现象,导致传统的微钻存在孔位精度差、孔壁品质差和微钻使用寿命短的缺点。故现有技术中存在钻头孔位精度差、孔壁品质差和使用寿命短的问题。

技术实现思路

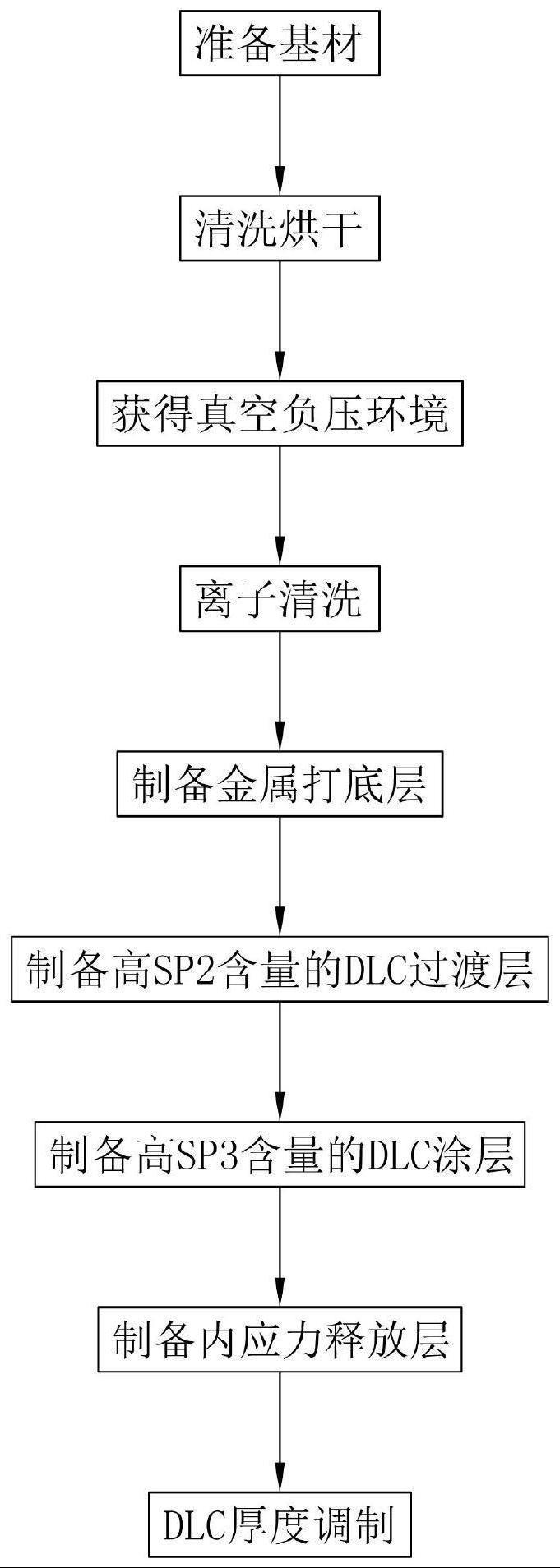

1、为了解决上述技术问题,本发明的目的在于提供一种具有自润滑性dlc涂层的钻头,其包括基材、金属打底层和dlc功能膜,还提供一种具有自润滑性dlc涂层的钻头的制备方法,包括以下步骤:准备基材、制备金属打底层、制备高sp2含量dlc过渡层、制备高sp3含量dlc涂层、制备内应力释放层、dlc厚度调制。该具有自润滑性dlc涂层的钻头具有孔位精度好、孔壁品质好和使用寿命长的优点。

2、为实现上述发明目的,本发明采取的技术方案如下:

3、一种具有自润滑性dlc涂层的钻头,包括基材,还包括金属打底层和dlc功能膜,所述金属打底层和dlc功能膜依次设置在基材上,所述dlc功能膜包括高sp2含量dlc过渡层、高sp3含量dlc涂层、内应力释放层和厚度调制层,所述高sp2含量dlc过渡层、高sp3含量dlc涂层、内应力释放层和厚度调制层依次设置在金属打底层上,所述dlc功能膜厚度大于2微米。

4、通过这样的设置:通过高压脉冲离子束对沉积有一定应力积累的高sp3含量dlc涂层表面轰击,在短时间内消除或大幅降低dlc涂层表面的内应力,能够防止高sp3含量dlc涂层因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性dlc涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

5、作为优选,所述基材的材料采用硬质合金或高速钢。

6、通过这样的设置:使dlc功能膜在加工过程中保持稳定,也能起到保证孔位精度、孔壁品质和使用寿命的作用,方便制造出不同形状、不同尺寸和不同规格的具有自润滑性dlc涂层的钻头,起到方便生产的作用。

7、作为优选,所述金属打底层均匀覆盖于基材上,厚度50nm~200nm。

8、通过这样的设置:能起到防止涂层发生脱落和龟裂的作用,也能起到保证孔位精度、孔壁品质和使用寿命的作用。

9、作为优选,所述dlc功能膜厚度为3~7微米、表面摩擦系数低于0.2、表面硬度超过6000hv的自润滑性超硬厚dlc涂层。

10、通过这样的设置:能够有效提高dlc功能膜的使用寿命。

11、一种具有自润滑性dlc涂层的钻头的制备方法,用于制备上述中的具有自润滑性dlc涂层的钻头,包括以下步骤:

12、s1、准备基材;

13、s2、制备金属打底层:将基材定位至金属离子束沉积靶位,金属离子束弧源为纯度不小于99%的金属弧源,沉积弧流为60a~130a,负偏压为-50v~-200v,沉积时间为5分钟~15分钟,在基材表面形成金属打底层;

14、s3、制备高sp2含量dlc过渡层:将基材定位至碳离子束沉积靶位进行炭离子束沉积,炭离子束弧源为纯度不小于99%的碳弧源,沉积弧流为60a~130a,负偏压为-400v~-800v;

15、s4、制备高sp3含量dlc涂层:进行炭离子束沉积,炭离子束弧源为纯度不小于99%的碳弧源,沉积弧流为60a~130a,负偏压为-50v~-400v;

16、s5、制备内应力释放层:在高sp3含量dlc涂层上施加高压脉冲;

17、s6、dlc厚度调制:重复一次s4步骤,再依次循环s5和s4步骤若干次,在原有的内应力释放层上形成厚度调制层,所述基材设有dlc功能膜,所述dlc功能膜包括高sp2含量dlc过渡层、高sp3含量dlc涂层、内应力释放层和厚度调制层,通过反复循环s5和s4步骤,使厚度调制层的厚度增加,直至将dlc功能膜调制为厚度大于2微米、表面摩擦系数低于0.2、表面硬度超过6000hv的自润滑性超硬厚dlc涂层。

18、通过这样的设置:通过高压脉冲离子束对沉积有一定应力积累的高sp3含量dlc涂层表面轰击,在短时间内消除或大幅降低dlc涂层表面的内应力,能够防止高sp3含量dlc涂层因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性dlc涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

19、该具有自润滑性dlc涂层的钻头的制备方法中温度低于100℃,避免了高温对钻头基材的影响,起到保证基材的稳定性和可靠性的作用。

20、本发明采用磁过滤离子束沉积设备,除了能够实现沉积涂层外,还能够有效去除大颗粒和不带电粒子,实现离子束形式的沉积,在制备dlc功能膜时与传统技术中的真空镀膜技术相比,其硬度、致密性和表面光洁度具有明显优势。

21、本发明采用磁过滤离子束沉积设备,具有成本低、装炉量大的优点,能够快速形成规模化生产,实现厚度在3~7微米、摩擦系数低于0.2、硬度超过6000hv的自润滑性超硬厚类金刚石涂层pcb微钻的量产。

22、作为优选,在所述s3步骤中,还包括以下步骤:

23、在1×10-3pa~3×10-3pa的负压条件下进行炭沉积。

24、通过这样的设置:在负压条件下进行炭离子束沉积,减小空气对高速运动的离子束的影响,保证在炭离子束沉积过程中能够形成高sp2含量dlc过渡层,并能起到提升高sp2含量dlc过渡层的稳定性和可靠性。

25、作为优选,在所述s4步骤中,还包括以下步骤:

26、在1×10-3pa~3×10-3pa的负压条件下进行炭沉积。

27、通过这样的设置:在负压条件下进行炭离子束沉积,减小空气对高速运动的离子束的影响,保证在炭离子束沉积过程中能够形成高sp3含量dlc涂层,并能起到提升高sp3含量dlc涂层的稳定性和可靠性。

28、作为优选,在所述s5步骤中,还包括以下步骤:

29、在1×10-3pa~3×10-3pa的负压条件下对高sp3含量dlc涂层施加高压脉冲。

30、通过这样的设置:在负压条件下对高sp3含量dlc涂层施加高压脉冲,减小空气对高压脉冲离子束的影响,保证在高压脉冲离子束在轰击高sp3含量dlc涂层表面的过程中能够形成内应力释放层,并能起到提升内应力释放层的稳定性和可靠性。

31、作为优选,在所述s5步骤中,还包括以下步骤:

32、所述高压脉冲为2000v~10000v,脉冲频率10hz~100hz,沉积弧流为60a~130a,沉积时间为2分钟~10分钟。

33、通过这样的设置:在高sp3含量dlc涂层上施加2000v~10000v的高压脉冲,以脉冲的方式控制粒子能量并释放dlc功能膜中过渡积累的内应力,从而能够形成内应力释放层,有效减小dlc功能膜的内应力,起到防止涂层发生脱落和龟裂的作用,从而达到了孔位精度好、孔壁品质好和使用寿命长的优点。

34、作为优选,在所述s1步骤后且在所述s2步骤前,还包括以下步骤:

35、s1.1:清洗烘干:清洗基材,去除未镀膜的基材表面上的锈迹、污渍以及灰尘,然后烘干;

36、s1.2:获得真空负压环境:将清洗烘干后的基材放入磁过滤离子束真空镀膜设备中,依次开启初抽泵、维持泵、罗茨泵以及分子泵,并通过初抽泵、维持泵、罗茨泵和分子泵将磁过滤离子束真空镀膜设备内的空气抽出使磁过滤离子束真空镀膜设备内部形成负压,使磁过滤离子束真空镀膜设备内部气压低至2.0×10-3pa~3.0×10-3pa;

37、s1.3:离子清洗:在磁过滤离子束真空镀膜设备的离子清洗靶位,利用阳极层离子源发射离子束对基材进行离子清洗,去除基材表面的深度氧化层,粗化基材表面,离子清洗功率为1kw~5kw、时间为5分钟~15分钟。

38、通过这样的设置:通过清洗基材,去除基材表面的锈迹、污渍和灰尘,使金属打底层能够与基材能够连接牢固,提高金属打底层与基材的结合力,起到防止涂层发生脱落和龟裂的作用,达到使用寿命较高的优点。

39、通过初抽泵、维持泵、罗茨泵和分子泵将磁过滤离子束真空镀膜设备内的空气抽出,实现使离子束真空镀膜内部形成真空负压环境的功能。

40、通过对基材进行离子清洗,去除基材表面的深度氧化层,粗化基材表面,有助于提高后续沉积的涂层与微钻基体的结合力,起到防止涂层发生脱落和龟裂的作用,达到使用寿命较高的优点。

41、相对于现有技术,本发明取得了有益的技术效果:

42、1、通过高压脉冲离子束对沉积有一定应力积累的高sp3含量dlc涂层表面轰击,在短时间内消除或大幅降低dlc涂层表面的内应力,能够防止高sp3含量dlc涂层因内应力而发生脱落或龟裂,从而能够保证该具有自润滑性dlc涂层的钻头在加工过程中孔位精度和孔壁品质,也能起到提高使用寿命的作用,达到了孔位精度好、孔壁品质好和使用寿命长的优点。在用于加工硬度较高的高频高速电路板的微钻中,孔位精度、孔壁质量和使用寿命的提升尤为明显。

43、2、该具有自润滑性dlc涂层的钻头的制备方法中温度低于100℃,避免了高温对钻头基材的影响,起到保证基材的稳定性和可靠性的作用。

44、3、本发明采用磁过滤离子束沉积设备,除了能够实现沉积涂层外,还能够有效去除大颗粒和不带电粒子,实现离子束形式的沉积,在制备dlc功能膜时与传统技术中的真空镀膜技术相比,其硬度、致密性和表面光洁度具有明显优势。

45、4、本发明具有成本低、装炉量大的优点,能够快速形成规模化生产,实现厚度在3~7微米、摩擦系数低于0.2、硬度超过6000hv的自润滑性超硬厚类金刚石涂层pcb微钻的量产。

- 还没有人留言评论。精彩留言会获得点赞!