一种炼钢合金加料量的自动控制系统及方法与流程

本发明涉及炼钢控制,具体涉及一种炼钢合金加料量的自动控制系统及方法。

背景技术:

1、随着国家越来越严格限制钢铁高炉铁水产能,近十年钢铁企业显著加大了钢铁冶炼过程中废钢的使用量,不仅能够降低碳排放,还能显著降低钢铁的生产成本;同时,钢铁行业的竞争加剧也使得钢铁企业越来越重视工序成本的降低,其中炼钢工序的合金成本控制则尤为关键。因此,在高废钢量加入的条件下,保持炼钢工序的高精度成分命中、同时进一步降低炼钢工序的合金成本成了钢铁企业的关键课题。

2、目前,炼钢领域废钢和合金的加入主要是依靠操作人员基于成分检验结果进行经验估算和手动调整,这种基于经验的合金加入量会伴随着明显的系统性偏差,同时也会导致成分的波动和合金成本的增加。当前,钢铁行业的更多的研究方向是废钢和合金的加入方法与装置。

3、因此,需要在钢铁冶炼过程中进一步开发废钢和合金的自动控制模型,以此提高成分的命中率和进一步降低炼钢合金。

技术实现思路

1、本发明的目的在于提供一种炼钢合金加料量的自动控制系统,实现了高废钢加入条件下的成分命中的高精度和炼钢合金的低成本控制,该控制模型通过数据采集模块分别收集废钢和合金的加入数据、钢水称重数据、检化验成分数据、钢种成分的设定值数据、钢种成分的固定补偿数据、废钢和合金的成分设定值数据、废钢和合金的价格数据;通过优化模型模块对所述收集的数据进行来料成分修正、计算元素类型、数据预处理、自学习补偿、联动补偿、综合补偿、优化计算,从而得到废钢和合金的优化结果数据;通过下发执行模块将所述优化结果数据进行操作执行;通过终端显示模块,将优化结果数据实时呈现给操作人员和技术人员;通过数据存储模块将优化结果数据进行数据库保存、分析、模型自学习。

2、本发明所解决的技术问题为:炼钢过程中废钢和合金的自动优化控制模型。

3、本发明的目的可以通过以下技术方案实现:

4、一种炼钢合金加料量的自动控制系统,包括以下步骤:

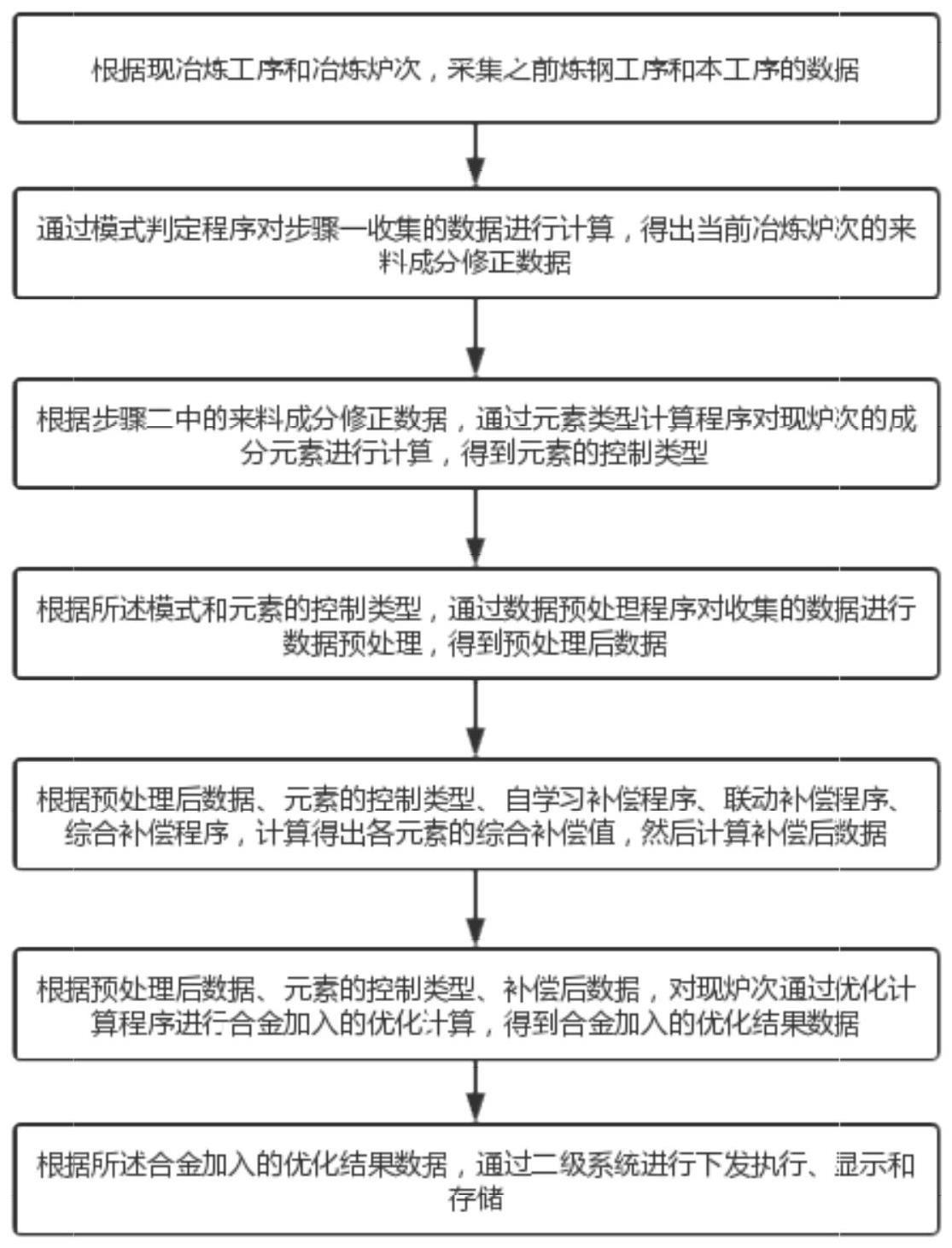

5、步骤一:根据现冶炼工序和冶炼炉次,采集之前炼钢工序和本工序的数据;

6、步骤二:通过模式判定程序对步骤一收集的数据进行计算,得出当前冶炼炉次的来料成分修正数据;

7、步骤三:根据步骤二中的来料成分修正数据,通过元素类型计算程序对现炉次的成分元素进行计算,得到元素的控制类型;

8、步骤四:根据所述模式和元素的控制类型,通过数据预处理程序对收集的进行数据预处理,得到预处理后数据;

9、步骤五:根据预处理后数据、元素的控制类型、自学习补偿程序、联动补偿程序、综合补偿程序,计算得出各元素的综合补偿值,然后计算补偿后数据;

10、步骤六:根据预处理后数据、元素的控制类型、补偿后数据,对现炉次通过优化计算程序进行合金加入的优化计算,得到合金加入的优化结果数据;

11、步骤七:根据所述合金加入的优化结果数据,通过二级系统进行下发执行、显示和存储。

12、作为本发明进一步的方案:步骤一中,采集的数据包括废钢和合金的加入数据、钢水称重数据、检化验成分数据、钢种成分的设定值数据、钢种成分的固定补偿数据、废钢和合金的成分设定值数据、废钢和合金的价格数据。

13、作为本发明进一步的方案:步骤二中,模式判定程序用于计算现炉次采用的来料成分修正数据,模式包括检验模式和理论计算模式;

14、检验模式为在大多数场景下,现工序的来料检化验成分具有较高可靠性,直接采用检化验成分数据进行合金加入的优化计算;

15、理论计算模式为在少数场景下,现工序的来料检化验成分可靠性低,不能直接用于合金加入的优化计算。

16、作为本发明进一步的方案:来料成分修正数据的计算通过检验模式或理论计算模式;

17、检验模式下,来料成分修正数据为现工序的来料检化验成分数据;

18、理论计算模式下,来料成分修正数据为现工序的来料计算成分,其根据前工序的来料钢水重量、前工序的来料检化验成分、前工序加入的合金和废钢重量、前工序加入的合金和废钢的设定成分计算得出。

19、作为本发明进一步的方案:步骤三中,元素的控制类型包括不计算元素、上限值元素、目标值元素和不预警元素。

20、作为本发明进一步的方案:步骤四中,数据预处理是将收集的数据进行特征提取、数据整合以及数据清洗,得到标准数据。

21、作为本发明进一步的方案:步骤五中,综合补偿值包括固定补偿值、联动补偿值、自学习补偿值;

22、固定补偿值为采集数据的钢种成分的固定补偿数据;

23、联动补偿值是根据预处理后的数据、元素的控制类型通过联动补偿程序计算得出;

24、自学习补偿值是根据预处理后的数据、元素的控制类型通过自学习补偿程序计算得出。

25、作为本发明进一步的方案:补偿后数据对各元素的不同设定值类型按照综合补偿值进行补偿,计算公式如下:

26、

27、其中,i为设定值类型,包括最大值、最小值、目标值;j为元素的名称;为元素j的设定值类型i的初始值;为元素j的设定值类型i的综合补偿值;为元素j的设定值类型i的补偿后值。

28、作为本发明进一步的方案:步骤六中,优化计算程序的边界条件包括如下4种;

29、进一步的,元素j的目标值对应边界条件为:

30、x0a0j+x1a1j+…+xmamj=(x0+x1+…+xm)yj;

31、进一步的,元素j的最小值对应边界条件为:

32、x0a0j+x1a1j+…+xmamj;

33、进一步的,元素j的最大值对应边界条件为min

34、x0a0j+x1a1j+…+xmamj;

35、进一步的,废钢和合金的加入量对应边界条件为max

36、xi;

37、进一步的,废钢和合金的加入总量对应边界条件为:

38、x1+…+xm≤wtotol;

39、其中,j为元素的名称;x0为前工序的来料钢水重量;a0j为前工序的来料元素j的检化验含量;m为前工序加入的合金或废钢的类别总数;i为前工序加入的合金和废钢的编号;xi为第i种合金或废钢的加入重量;ai,j为第i种合金或废钢中元素j的目标值含量;ymin,j为钢种元素j的最小值;ymax,j为钢种元素j的最大值;wtotol为允许加入到钢水中的废钢和合金的重量上限。

40、作为本发明进一步的方案:一种炼钢合金加料量的自动控制系统,包括:

41、数据采集模块,数据采集模块用于根据现冶炼工序和冶炼炉次,获取之前炼钢工序和本工序的数据,并将采集的数据通过电气方式发送至优化模型模块;

42、优化模型模块,优化模型模块用于通过模式判定程序对收集的数据计算,得出当前冶炼炉次的来料成分修正数据;

43、并根据来料成分修正数据,优化模型模块通过元素类型计算程序对所述现炉次的成分元素进行计算,得到元素的控制类型;

44、根据所述模式和元素的控制类型,优化模型模块通过数据预处理程序对收集的进行数据预处理,得到预处理后数据;

45、根据预处理后数据、元素的控制类型、自学习补偿程序、联动补偿程序、综合补偿程序,计算得出各元素的综合补偿值,然后计算补偿后数据;

46、根据预处理后数据、元素的控制类型、补偿后数据,对现炉次通过优化计算程序进行合金加入的优化计算,得到合金加入的优化结果数据;

47、下发执行模块,下发执行模块用于对合金加入的优化结果数据,通过二级系统进行下发执行;

48、终端显示模块,终端显示模块用于对合金加入的优化结果数据实时呈现给操作人员和技术人员;

49、数据存储模块,数据存储模块用于对合金加入的优化结果数据进行数据库保存、分析。

50、本发明的有益效果:本发明通过数据采集模块分别收集废钢和合金的加入数据、钢水称重数据、检化验成分数据、钢种成分的设定值数据、钢种成分的固定补偿数据、废钢和合金的成分设定值数据、废钢和合金的价格数据;通过优化模型模块对所述收集的数据进行来料成分修正、计算元素类型、数据预处理、自学习补偿、联动补偿、综合补偿、优化计算,从而得到废钢和合金的优化结果数据;通过下发执行模块将所述优化结果数据进行操作执行;通过终端显示模块,将优化结果数据实时呈现给操作人员和技术人员;通过数据存储模块将优化结果数据进行数据库保存、分析,实现了炼钢过程中废钢和合金的自动控制,降低了因人为判断对炼钢成本的浪费,减少了炼钢后钢水成分的波动,提高了炼钢过程中的钢水命中率和自动化控制水平。

- 还没有人留言评论。精彩留言会获得点赞!