一种树枝状疏水Ag-Ag2CrO4复合自润滑涂层材料及其制备方法

本发明涉及溅射进行镀覆,尤其涉及一种树枝状疏水ag-ag2cro4复合自润滑涂层材料及其制备方法。

背景技术:

1、磨损失效是工程设备、机械结构以及金属及其他材料形成的构件中常见的失效形式,每年因磨损失效引发大量的安全事故与经济损失。解决工程设备、机械结构关键部件的摩擦磨损问题对工程设备、机械结构的稳定运行,提高其使用寿命以及对极端环境的适应能力、降低维护成本具有重要意义。传统润滑技术在高温环境中难以稳定发挥作用。液态润滑脂工作温度一般不超过300℃且在超重力作用下容易发生局部分解失效而失去润滑作用。此外,液态润滑脂在分解时会释放出有毒气体,对环境以及维护保养人员有害。残留在零部件表面的液态润滑脂也会给维修保养造成一定的困难。单一成分的固体润滑剂是解决工程设备、机械结构关键部位摩擦磨损问题的另一种重要技术方向。软金属ag生态危害小、对环境无污染、成本低,是常用的固体润滑剂,在螺栓等紧固件上镀ag解决紧固件的烧结、抱死问题、降低摩擦副之间的摩擦系数已经是一项成熟的技术。但温度高于500℃或处于潮湿环境时,单一成分的固体润滑剂易因氧化失去润滑性能。此外,单一成分的固体润滑剂硬度较低承载能力较差,高温环境下柔软度迅速升高、厚度较高时由于塑性变形,固体润滑剂材料转移到基材和界面会引起高摩擦和磨损,限制了其在极端环境中的应用。

2、自润滑涂层技术有望解决工程设备、机械结构在高温环境下的润滑减摩难题。在高温下,自润滑涂层成分逐渐向摩擦界面扩散形成或发生原位氧化反应在界面处生成润滑相。这种润滑相会在摩擦界面形成稳定连续的润滑膜,使得工程设备、机械结构零部件之间的摩擦发生在润滑膜内部从而降低摩擦系数,减小零部件的磨损。因其具有较高的承载力、在高温下仍然能提供高质量润滑膜、对摩擦界面的腐蚀小、良好的热稳定性与化学稳定性等原因,自润滑涂层技术自提出以来就得到了大量的关注。自润滑涂层一般分为三个组成部分:基材相、增强相、润滑相。它们共同作用提供高温下良好的摩擦学性能以及优异的热稳定性、化学稳定性。基材相主要作用是承受载荷与摩擦磨损;润滑相在高温下提供良好的摩擦学特性;增强相用于改善自润滑涂层的热稳定性、抗氧化性等性能。现如今有关自润滑涂层的研究主要关注于各种基材相、润滑相、增强相之间的匹配度以及其在不同温度下的摩擦学性能,目前仍未有一款能在宽温域下稳定工作的自润滑涂层。

技术实现思路

1、有鉴于现有技术的上述缺陷,在本发明的第一方面,提供了一种耐温性能好、耐腐蚀和结合强度高的树枝状疏水ag-ag2cro4复合自润滑涂层材料,该涂层材料具备多层和多组分结构,依次由结合层、过渡层、自润滑功能层构成;所述结合层为cr层,所述过渡层为crn层,所述自润滑功能层是由ag和ag2cro4复合制备的具有树枝状微结构的ag-ag2cro4层。

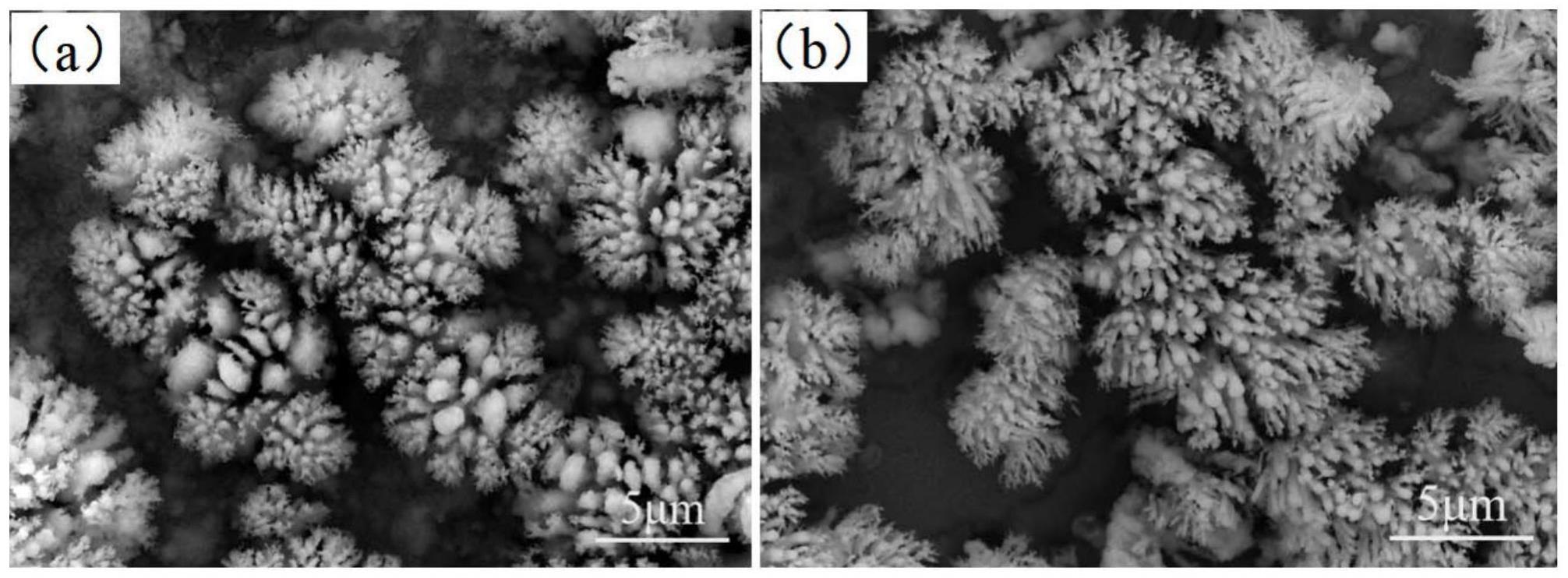

2、本发明的设计思路在于,在自润滑涂层同时添加不同的润滑相,使它们性能互补来拓宽自润滑涂层的使用温度范围,达到协同润滑的技术目的。向自润滑涂层中同时添加低温润滑相与高温润滑相。低温润滑相在较低温度时提供润滑效果,并且由于耐高温的高温润滑相存在,一定程度上提高了低温润滑相的使用温度。高温润滑相在高温下易剪切,因而温度较高时,自润滑涂层仍然表现出良好的润滑性。在本发明中,使用ag与ag2cro4复合,ag作为低温润滑相,ag2cro4作为高温润滑相,ag均匀分布于ag2cro4中。在室温至500℃时,ag通过扩散转移至涂层表面起润滑作用,并且由于ag2cro4的保护,ag可以在较高的温度下不被氧化。而ag2cro4在500℃以上时发生软化,又使得其易剪切,保证了该涂层在高温下良好的润滑性能。由于ag与ag2cro4两者的协同润滑作用,涂层具有良好的润滑性并且可以在较宽温度范围内使用。由于ag-ag2cro4复合自润滑涂层具有树枝状微结构,该结构具有较强的疏水性,可以保护涂层在潮湿环境中免受腐蚀。

3、本发明采用多层多组分结构的目的在于,在多层多组分体系中,一般要求结合层应能保证良好的膜基结合强度,过渡层应具有优良的力学性能和摩擦学性能,功能层应具有低的热膨胀系数和反应活性以减少扩散和磨损。多层多组分结构薄膜组成材料和结构上的特点以及其各层间具有非常复杂的界面效应,使得多层结构高温固体自润滑薄膜表现出不同于组成它们的单层材料的力学性能、耐腐蚀性能等。所述涂层材料中结合层为纯金属cr层,过渡层为crn层,采用多层多组分结构形成结构和成分渐变以降低涂层的应力梯度,防止涂层脱落,有助于提高涂层的耐温性能以及与基材的结合力。

4、优选的,所述自润滑功能层中,cr原子摩尔含量为14%~18%,ag原子摩尔含量为13%~26%。

5、优选的,所述结合层的厚度为0.2~0.3μm,所述过渡层的厚度为0.7~0.8μm,所述自润滑功能层的厚度为6~7μm。

6、在本发明的第二方面,提供了一种生产工艺简单、效率高、易于大规模生产的树枝状疏水ag-ag2cro4复合自润滑涂层材料的制备方法,包括如下步骤:

7、(1)氩气氛围下,基材经等离子刻蚀处理除去表面氧化层,得到刻蚀基材;

8、(2)氩气氛围下,cr靶材经电弧放电处理,在所述刻蚀基材表面沉积形成结合层;

9、(3)在氩气和氮气形成的环境气体中,cr靶材经溅射在所述结合层表面沉积形成过渡层;

10、(4)在氩气和氧气形成的环境气体中,agcr靶材经溅射在所述过渡层表面沉积形成自润滑功能层,在基材表面完成树枝状疏水ag-ag2cro4复合自润滑涂层材料的制备。

11、优选的,所述步骤(1)中,所述氩气氛围的气压为0.8~1.2pa。

12、优选的,所述步骤(1)中,所述等离子刻蚀处理中,环境温度为140~180℃,靶材电流为90~120a,偏压为-200~-100v,占空比为40%~55%。

13、优选的,所述步骤(2)中,所述氩气氛围的气压为0.8~1.2pa。

14、优选的,所述步骤(2)中,所述电弧放电处理中,环境温度为140~180℃,靶材电流为90~120a。

15、优选的,所述步骤(3)中,所述环境气体的气压为0.8~1.2pa,氮气占环境气体的体积百分比为50%~85%。

16、优选的,所述步骤(3)中,所述溅射的过程中,环境温度为140~180℃,靶材电流为90~120a。

17、优选的,所述步骤(4)中,所述环境气体的气压为0.8~1.2pa,氧气占环境气体的体积百分比为15%~50%。

18、优选的,所述步骤(4)中,所述溅射的过程中,环境温度为140~180℃,靶功率为500~800w。

19、在以上制备涂层的过程中,当等离子刻蚀清洗结束时,基材表面得到清洁,氧化皮被去除,使涂层与基材结合力提高。使用电弧放电法将cr从cr靶上灼烧出来,在此过程中基材表面受到不间断的高能离子轰击,并因高能离子轰击形成缺陷,表面活性增强,利用电弧放电的高能量形成具有良好结合力的结合层。结合层制备完毕后,通入氩气、氮气并控制氩气、氮气的流量比,使氮气在环境中的占比达到设计范围,在溅射过程中cr原子与n原子结合并沉积形成crn过渡层。纯cr结合层与crn过渡层之间具有良好的结合力。crn过渡层制备完成后通入氩气、氧气并控制氩气、氧气的流量比,进而制备ag-ag2cro4自润滑功能层。在沉积过程中,活性气体o2的存在会使ag同时以纯金属ag形式与ag2cro4形式发生沉积。随着o2比例上升,ag逐渐从以纯金属元素形式沉积逐渐向以纯ag2cro4形式沉积过渡,且o2比例越高沉积的涂层中纯金属ag形式越少。o2比例越低,溅射过程中未能与o2反应的ag越多,沉积得到的涂层中纯金属形式存在的ag含量越高,反之则越低。

20、与现有技术相比,本发明具有以下优点和有益效果:

21、本发明提供了一种树枝状疏水ag-ag2cro4复合自润滑涂层材料,该涂层具有良好的润滑性并且可以在较宽温度范围内使用。涂层具有疏水性,耐腐蚀性能较好,并具有良好的抗氧化性。该涂层与基材结合力良好,耐温性能与耐磨性能优异。

22、本发明提供了一种树枝状疏水ag-ag2cro4复合自润滑涂层材料的制备方法,其生产工艺简单、效率高,易于大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!