一种含硅、锰元素的钴基高温合金及其制备方法与流程

本发明涉及一种高温合金,特别是涉及一种含硅、锰元素的钴基高温合金及其制备方法。

背景技术:

1、高温合金具有良好的高温强度和组织稳定性,同时兼具抗氧化和耐腐蚀性能以及抗疲劳和抗蠕变性能,在石油化工、能源动力、航空航天等领域中均有广泛的应用,已经成为当今国民经济发展和现代国防工业建设不可或缺的关键结构材料。其中,含硅、锰元素的高温合金具有良好的高温强度、铸造流动性、抗高温氧化及耐腐蚀性能等特性,适于制作航空喷气发动机、工业燃气轮机的导向叶片和喷嘴导叶等部件。

2、si、mn在高温合金熔炼过程中不仅可以加强熔体脱氧,还可以通过合金化增加合金熔体的流动性,提高铸造性能,有利于复杂结构铸件的充型。目前,高温合金通常采用真空熔炼方式制备,由于各元素的饱和蒸气压存在显著差异,因此明确不同元素在熔炼期间的烧损规律对于合金成分的精确控制具有至关重要的意义。含si、mn元素的高温合金中,各元素在同一温度下的饱和蒸气压排序为:mn>al>cr>co>ni>si>ti>v>hf>zr>mo>w>ta。其中,mn的饱和蒸气压较高,在真空熔炼期间易产生严重的挥发现象,成分精确性较难控制;si与o的亲和力较高,易形成颗粒状sio2夹杂,影响合金的纯净度,并且当si、mn以单质形式添加进入高温合金熔体时,与金属液发生界面反应形成的气体和熔渣在铸造过程中可能形成有害夹杂物分布在枝晶间或晶界处,造成晶界脆化,在长期的高温和应力条件下非常容易产生裂纹源或成为裂纹扩展的通道,不利于铸件质量控制。

3、因此,精准把控si、mn的成分准确性、均匀性,并保证合金的纯净度是保证含硅、锰元素的钴基高温合金的性能及组织稳定性的关键。

技术实现思路

1、有鉴于此,本发明提供一种含硅、锰元素的钴基高温合金及其制备方法,主要目的在于能确保含硅、锰元素的钴基高温合金的成分准确性和纯净度。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种含硅、锰元素的钴基高温合金的制备方法,其中,所述制备方法包括如下步骤:

4、准备原料步骤:根据所述含硅、锰元素的钴基高温合金的化学成分准备原料;其中,原料包括第一原料和第二原料;其中,所述第一原料用于提供的元素包括c、cr、ni、w、b、co元素;所述第二原料选用锰-硅-镍中间合金,用于提供si、mn、ni元素;

5、真空熔炼步骤:先对所述第一原料进行熔化、合金化精炼处理;然后,将熔体的温度降低至均匀化处理的温度,向熔体中加入所述锰-硅-镍中间合金进行均匀化处理,得到均匀化处理后的合金液;

6、浇注步骤:对所述均匀化处理后的合金液进行浇注处理,得到含硅、锰元素的钴基高温合金。

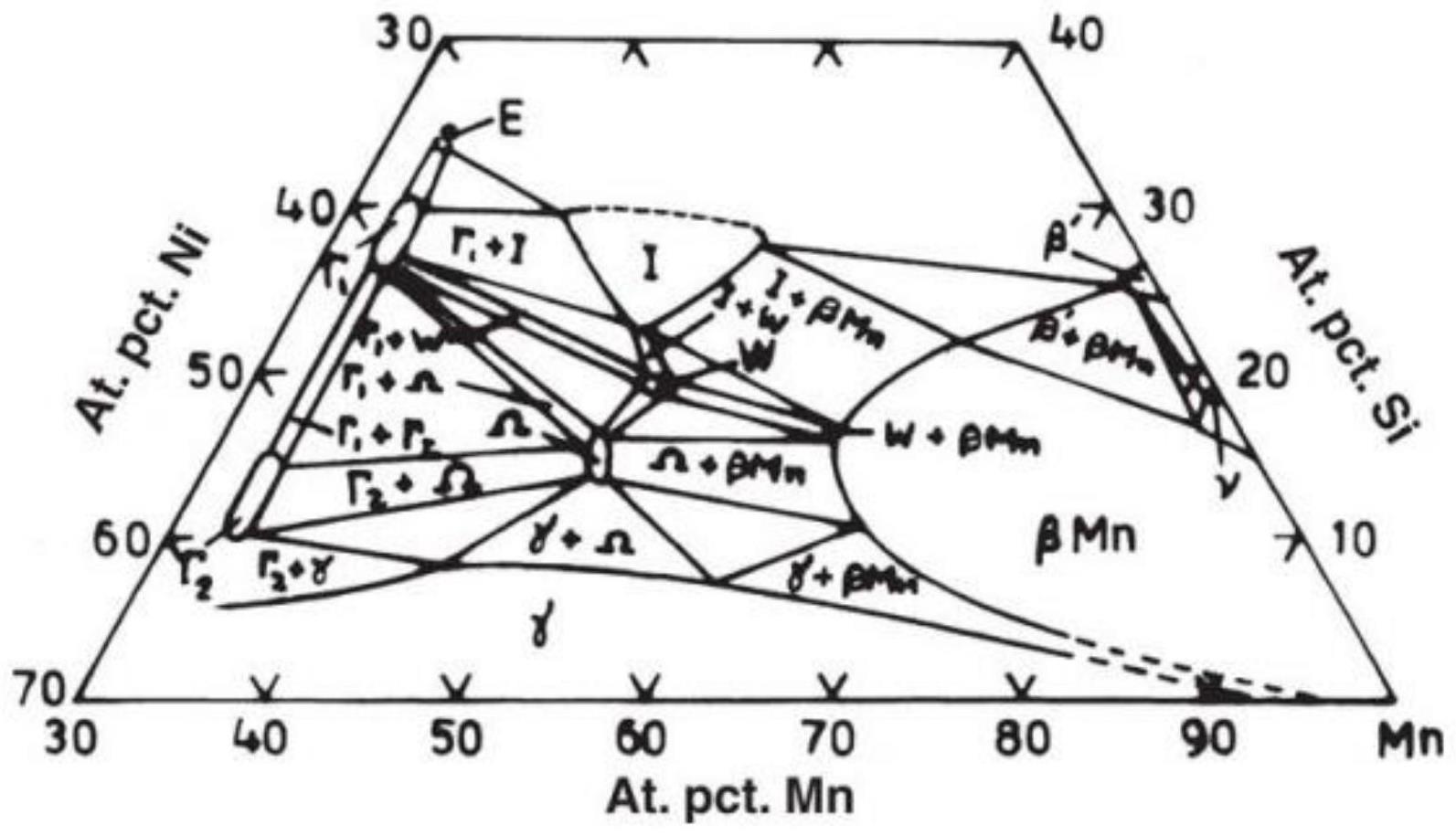

7、优选的,在所述锰-硅-镍中间合金中:si的质量分数为15-25wt%、mn的质量分数为15-25wt%,ni为余量(在此,根据相图中不析出单质相、以及目标合金的si、mn比例确定质量分数来确定出锰-硅-镍中间合金中的各元素的质量分数);优选的,所述锰-硅-镍中间合金包括mn15ni50si35、mnnisi、mn3ni3si2、mn2ni3si2、mn3ni2si、mn52ni29si19和mn45ni28si27中的一种或几种。

8、优选的,所述锰-硅-镍中间合金的制备方法,包括如下步骤:

9、1)根据所述含硅、锰元素的钴基高温合金中的锰、硅、镍的质量分数确定所述锰-硅-镍中间合金的化学成分;

10、2)根据所述锰-硅-镍中间合金的化学成分,称取原料单质硅、单质锰、单质镍;优选的,称取的单质硅、单质锰分别用镍箔包裹;

11、3)先对单质镍进行熔炼,化清处理,再向熔体中加入单质硅,在1480-1500℃进行合金化;然后,停电降温,向合金化后的熔体中充入惰性气体,并加入单质锰,进行均匀化处理;均匀化处理后,进行升温浇注,得到锰-硅-镍中间合金;优选的,停电降温至熔体表面出现凝固迹象;优选的,均匀化处理的温度为1230-1250℃;优选的,均匀化处理后,将熔体的温度升温至高于液相线30-60℃,进行浇注处理(液相线的判断可依据停电降温至表面出现凝固迹象,该温度可近似认为是液相线温度);优选的,将所得到的锰-硅-镍中间合金破碎后作为所述第二原料使用;优选的,在所述步骤3)中,将单质镍加入到硅基坩埚中,进行熔炼化清处理。优选的,优选的,当冶炼质量小于5kg时,所述合金化的时间为2-5min、所述均匀化处理的时间为3-7min;优选的,当冶炼质量大于等于5kg、小于10kg时,所述合金化的时间为5-7min、所述均匀化处理的时间为7-10min;优选的,当冶炼质量大于等于10kg、小于25kg时,所述合金化的时间为10-15min、所述均匀化处理的时间为15-20min;优选的,当冶炼质量大于等于25kg时,所述合金化的时间为20-30min、所述均匀化处理的时间为30-40min。

12、优选的,以重量百分含量计,所述含硅、锰元素的钴基高温合金的化学成分如下:c:0.40-0.60wt%,cr:24.0-26.0wt%,ni:10.0-11.0wt%,w:7.2-8.2wt%,si:0.6-0.9wt%,mn:0.6-1.0wt%,b:0.001-0.008wt%,ca:0-0.005wt%,zr:0-0.01wt%,co余量。

13、优选的,在含硅、锰元素的钴基高温合金中:当si元素和mn元素的重量百分含量的比值为0.7-1.3时:si元素和mn元素的重量百分含量之和大于等于1.3wt%、小于等于1.8wt%。

14、优选的,所述第一原料包括单质co、单质c、单质cr、单质w、单质ni、单质b;其中,在所述真空熔炼步骤中,先将第一原料按照co、c、cr、w、ni、b的顺序装入坩埚中,然后进行熔化、合金化精炼处理。

15、优选的,当所述原料还包括单质ca、zr时,其中,在对第一原料进行熔化、合金化精炼处理之后,在所述均匀化处理之前:将单质ca和zr加入熔体中,加入时熔体的温度范围约为1450-1500℃。

16、优选的,在所述真空熔炼步骤中:将所述第一原料装入坩埚中,进行真空熔炼,当真空度小于5pa时,开始送电熔化;在1550-1600℃时,进行合金化精炼;然后,将熔体的温度降低至1400-1450℃,向其中加入所述锰-硅-镍中间合金进行均匀化处理;优选的,当原料质量小于5kg时,所述合金化精炼处理的时间为2-5min、所述均匀化处理的时间为3-7min;优选的,当原料质量大于等于5kg、小于10kg时,所述合金化精炼处理的时间为5-7min、所述均匀化处理的时间为7-10min;优选的,当原料质量大于等于10kg、小于25kg时,所述合金化精炼处理的时间为10-15min、所述均匀化处理的时间为15-20min;优选的,当原料质量大于等于25kg时,所述合金化精炼处理的时间为20-30min、所述均匀化处理的时间为30-40min。

17、优选的,在所述真空熔炼步骤中:当向熔体中加入锰-硅-镍中间合金进行均匀化处理时,需配合电磁搅拌处理,以使所述锰-硅-镍中间合金完全熔于熔体中,并均匀合金化,以大幅度减少熔炼期间的熔渣,保证熔体纯净度;优选的,在均匀化处理时,所述电磁搅拌处理的功率为合金化金精炼处理功率的0.4-0.5(优选1/2);优选的,当原料质量小于10kg时,所述电磁搅拌处理的时间为1-3min;当原料质量为10-25kg时,所述电磁搅拌处理的时间为5-7min;当原料质量大于25kg时,所述电磁搅拌处理的时间为10-15min。

18、优选的,在所述浇注步骤中:将所述均匀化处理后的合金液升温至高于液相线30-60℃后,进行浇注处理,得到含硅、锰元素的钴基高温合金。

19、另一方面,本发明实施例提供一种含硅、锰元素的钴基高温合金,其中,所述含硅、锰元素的钴基高温合金是由上述任一项所述的含硅、锰元素的钴基高温合金的制备方法制备而成。

20、与现有技术相比,本发明的一种含硅、锰元素的钴基高温合金及其制备方法至少具有下列有益效果:

21、一方面,本发明实施例提供的一种含硅、锰元素的钴基高温合金的制备方法,通过使提供硅、锰元素的原料选用ni-si-mn中间合金,在制备含硅、锰元素的钴基高温合金之前,先使si、mn与ni进行预合金化形成ni-si-mn中间合金,这样可以预先去除si、mn熔炼期间形成的夹杂颗粒及熔渣(si、mn与氧的亲和力强,熔炼期间会形成熔渣。在ni-si-mn中间合金的制备期间使si、mn与ni进行预合金化,避免以si、mn单质添加迅速氧化产生浮渣);在具体制备含硅、锰元素的钴基高温合金时,向合金化后的熔体中添加低熔点的ni-si-mn中间合金,有利于对合金成分进行精准控制。因此,本发明的工艺能提高含硅、锰元素的钴基高温合金的成分控制精确性以及纯净度,且制备工艺简单,易于操作,实用性强。本发明的方法对提高合金的冶炼质量,综合性能和生产成本具有重要科学意义及社会意义。

22、另一方面,本发明实施例提供一种含硅、锰元素的钴基高温合金,其中,该含硅、锰元素的钴基高温合金是由上述的含硅、锰元素的钴基高温合金的制备方法制备而成,因此,该含硅、锰元素的钴基高温合金的化学成分控制精度优异、性能优异。

23、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!