一种自动控制转炉二文喉口开度的方法与流程

本发明涉及转炉煤气回收,尤其涉及一种自动控制转炉二文喉口开度的方法。

背景技术:

1、转炉炼钢中,烟道二文喉口的控制非常重要,如果控制不好会出现以下状况:影响煤气回收率,对负能炼钢碳排放有影响;容易造成烟尘外溢,影响环保;容易造成火焰烧厂房框架和平台设备,危机生产安全。

2、现有的控制二文喉口的方法,包括以下内容:

3、1.人工看火手动控制,通过人眼看到烟火过大,手动调节二文喉口开度。

4、2.炉口微差压自动调节,此方法由于取压口在烟罩内侧,环境恶劣,被热烟尘、钢渣、喷溅物经常堵塞而无法正常使用。

5、3.静态模式调节方法,根据大数据,固定时间设置固定开度;公开号为cn107630120b,公开了“一种转炉二文喉口的调节方法”,公开内容如下:

6、1)兑铁加废钢期间,二文喉口开度控制在40%~50%;

7、2)吹氧量20%以前的硅锰氧化期,rd阀开度控制在50%~60%;

8、3)吹氧量20%至75%的碳氧激烈氧化期,rd阀开度控制在90%以上;

9、4)吹氧量75%以后,rd阀开度控制在65%~75%;

10、5)副枪过程测试开始时,rd阀开度控制在50%~60%;

11、6)吹氧结束后,rd阀开度控制在40%~50%;

12、不足之处在于调节方法为静态控制二文喉口。

13、4.自动模式调节方法,公开号为:cn105154615b,公开了“一种转炉二文喉口自动调节装置及调节方法”,突破了传统的炉口压力传感器的微差压控制方式,增加了煤气分析仪传感器、氧气分析仪传感器、氧枪位置传感器、氧气调节阀位置传感器,分别安装在风机与三通阀的烟气管道侧面,以一氧化碳含量、氧气含量、氧枪位置的信号为标识,通过plc控制喉口液压站,当检测信号全部满足条件要求时,重砣向下行进至规定位置,当检测信号中任一项不满足条件时,重砣向上行,恢复至初始位置,从而实现转炉二文喉口的自动控制调节;利用气体含量来动态控制二文喉口,不足之处在于变量单一。

技术实现思路

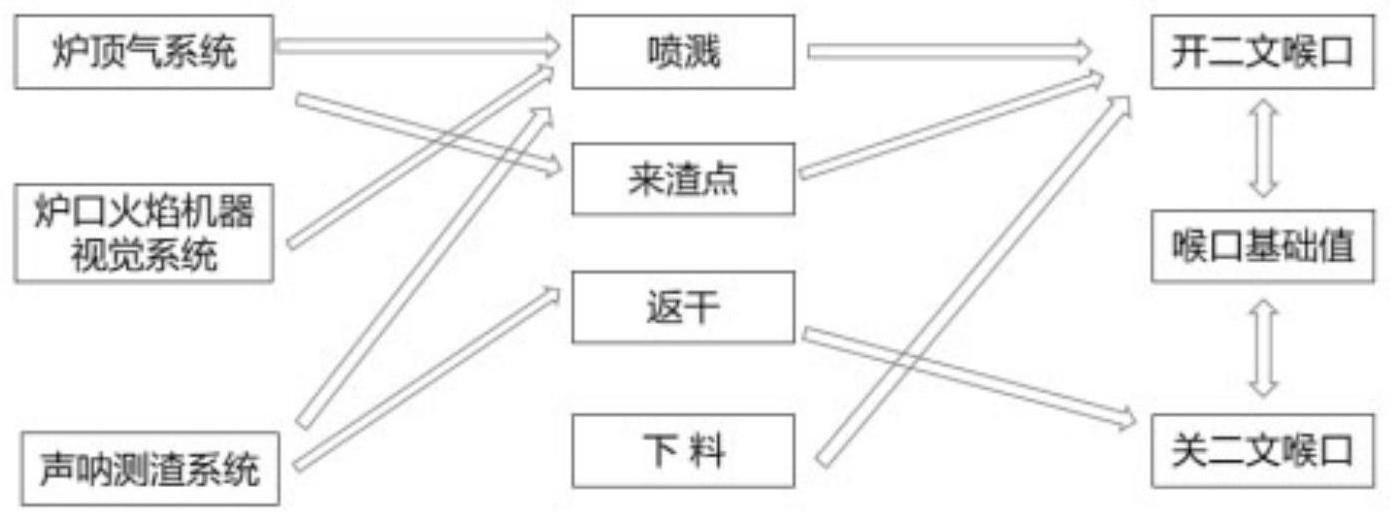

1、本发明的目的是提供一种自动控制转炉二文喉口开度的方法,在转炉开始吹炼时通过加料状态、转炉炉顶气气体含量变化、转炉炉口光强或炉口下沿光强变化、吹炼声呐测渣值的多个变量,自动控制转炉二文喉口的开度,减轻了炼钢时烟尘外溢,提高了煤气回收率,维护了生产安全。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种自动控制转炉二文喉口开度的方法,基于plc/dcs系统实现,将开始吹炼前的经验值作为转炉二文喉口开度值的初始值,转炉开始吹炼时,具体包括以下内容:

4、1)当转炉炉内为加料状态时,转炉二文喉口的开度设置为:在初始值的基础上增加开度一,并维持设定时间一后返回初始值;

5、2)当转炉吹炼到来渣点时,炉顶气的一氧化碳浓度与二氧化碳浓度之和大于设定值一,或者炉顶气的二氧化碳浓度大于设定值二,转炉二文喉口的开度设置为:在初始值的基础上增加开度二,并维持设定时间二后返回初始值;

6、3)当转炉吹炼到来渣点后,包括以下步骤:

7、步骤s1、转炉炉口的光强值小于设定阈值一时,转炉二文喉口的开度设置为:在初始值的基础上增加开度三,并维持到转炉炉口的光强值恢复至设定阈值一就返回初始值;

8、步骤s2、转炉炉口下沿的光强值大于设定阈值二时,转炉二文喉口的开度设置为:在初始值的基础上增加开度四,并维持到转炉炉口下沿的光强值恢复至设定阈值二就返回初始值;

9、4)当转炉吹炼到来渣点后,声呐测渣值落在返干区域时,转炉二文喉口的开度设置为:在初始值的基础上减少开度五,并维持到声呐测渣值脱离返干区域就返回初始值;

10、5)当转炉副枪过程测试之前,如果检测出炉顶气的一氧化碳浓度与二氧化碳浓度之和突然下降,并且声呐测渣值落在喷溅区域时,转炉二文喉口的开度设置为:在初始值的基础上增加开度六,并维持到声呐测渣值脱离喷溅区域,或者维持到炉顶气的一氧化碳浓度与二氧化碳浓度之和的斜率大于零时,就返回初始值;

11、6)当钢水温度接近冶炼终点时,炉口光强值变强,恢复转炉二文喉口开度至初始值。

12、转炉声呐测渣值为固定频率声音的声强值。

13、炉顶气的一氧化碳浓度和炉顶气的二氧化碳浓度通过烟气分析仪进行检测,烟气分析仪设置在转炉余热锅炉汽化冷却烟道上升段的末端;转炉炉口的光强值或者转炉炉口下沿的强光值通过火焰机器视觉装置进行检测,火焰机器视觉装置设置在转炉挡火门正对面;声呐测渣值通过火焰机器视觉装置进行检测,火焰机器视觉装置设置在转炉耳轴侧壁正对炉口处。

14、火焰机器视觉装置包括摄像头,火焰机器视觉装置包括声音传感器,烟气分析仪、火焰机器视觉装置、火焰机器视觉装置均与plc/dcs系统连接。

15、与现有技术相比,本发明的有益效果是:

16、通过烟气分析仪、火焰机器视觉装置、音频信号采集装置采集炉顶气的气体含量、转炉炉口的光强或者转炉炉口下沿的光强的变化、转炉吹炼声呐测渣值的数据信息,并将采集的数据信息传送至plc/dcs系统,转炉炉内为加料状态时,实现转炉吹炼过程中自动控制转炉二文喉口的开度,煤气回收率,维护了生产安全。

技术特征:

1.一种自动控制转炉二文喉口开度的方法,基于plc/dcs系统实现,其特征在于,将开始吹炼前的经验值作为转炉二文喉口开度值的初始值,转炉开始吹炼时,具体包括以下内容:

2.根据权利要求1所述的一种自动控制转炉二文喉口开度的方法,其特征在于,所述的转炉声呐测渣值为固定频率声音的声强值。

3.根据权利要求1所述的一种自动控制转炉二文喉口开度的方法,其特征在于,炉顶气的一氧化碳浓度和炉顶气的二氧化碳浓度通过烟气分析仪进行检测,烟气分析仪设置在转炉余热锅炉汽化冷却烟道上升段的末端;转炉炉口的光强值或者转炉炉口下沿的强光值通过火焰机器视觉装置进行检测,火焰机器视觉装置设置在转炉挡火门正对面;所述的声呐测渣值通过火焰机器视觉装置进行检测,火焰机器视觉装置设置在转炉耳轴侧壁正对炉口处。

4.根据权利要求3所述的一种自动控制转炉二文喉口开度的方法,其特征在于,所述的火焰机器视觉装置包括摄像头,所述的火焰机器视觉装置包括声音传感器,烟气分析仪、火焰机器视觉装置、火焰机器视觉装置均与plc/dcs系统连接。

技术总结

本发明涉及一种自动控制转炉二文喉口开度的方法,根据转炉吹炼过程中,当转炉炉内为加料状态时、当转炉吹炼到来渣点时、当转炉吹炼到来渣点后、当转炉副枪过程测试之前、当钢水温度接近冶炼终点时,通过烟气分析仪、火焰机器视觉装置、音频信号采集装置采集炉顶气的气体含量、转炉炉口的光强或者转炉炉口下沿的光强的变化、转炉吹炼声呐测渣值的数据信息,并将采集的数据信息传送至PLC/DCS系统,转炉炉内为加料状态时,实现转炉吹炼过程中自动控制转炉二文喉口的开度。本发明的优点是:无需人工干预,减少烟尘外溢,提高了煤气回收率,维护了生产安全。

技术研发人员:郑传新,张国强,李泉,崔志仁,张永亮

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!