一种从铁水脱硫渣中回收钝化镁和钝化钙的方法与流程

本发明涉及废弃资源回收,尤其是涉及一种从铁水脱硫渣中回收钝化镁和钝化钙的方法。

背景技术:

1、炼铁厂利用铁水罐将铁水运输至炼钢厂的过程中,需经过铁水预脱硫工序,降低铁水中的硫含量。该工序需用到脱硫剂,脱硫剂常用镁基和钙基,由于mg和ca为碱土金属,相对活性较强,极易氧化,为保证该脱硫剂在运输、存放、加料的过程中损失最少,且用于脱硫过程时的反应速度要快,常采用将其进行钝化形成钝化镁和钝化钙。且保证粒度相对细小:钝化镁粒度在1~2mm部分占75%以上,钝化钙粒度在1mm筛下部分占80%左右。

2、为保证脱硫效果,所加入的脱硫剂比实际需求用量要大,因此脱硫结束后,铁水脱硫渣中约有18~22%的钝化镁和钝化钙。目前该资源采用打水冷却后回收金属铁和其他有价物料,而对脱硫渣中残存的钝化镁和钝化钙没有进行有效回收,使得该资源浪费严重。

技术实现思路

1、本发明的目的在于提供一种从铁水脱硫渣中回收钝化镁和钝化钙的方法,该方法能够从铁水脱硫渣中回收钝化镁和钝化钙。

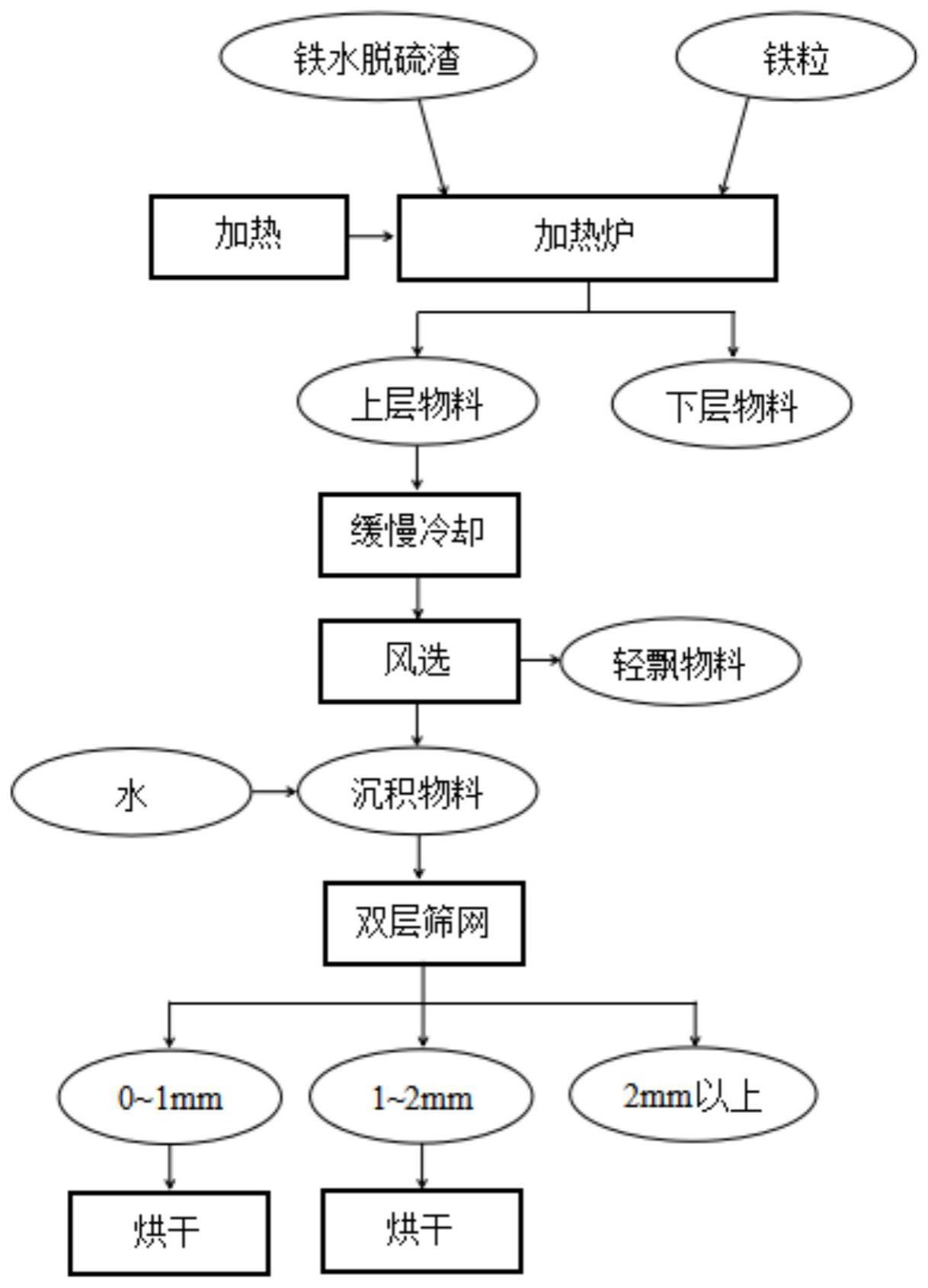

2、本发明提供一种从铁水脱硫渣中回收钝化镁和钝化钙的方法,包括以下步骤:

3、s1、将铁水脱硫渣配加铁粒置于加热炉内加热升温,保持铁水脱硫渣为液态,加热炉内铁下沉渣上浮,铁和渣逐渐分层。

4、铁水脱硫渣利用渣罐盛装,运输至渣场后,渣罐内温度一般维持在500~800℃。铁水脱硫渣本身的导电能力较弱,铁粒导电能力强,将铁粒加入铁水脱硫渣中能使铁水脱硫渣快速升温,加快升温效果。

5、铁粒的作用是辅助铁水脱硫渣升温,比例加入太低容易导致升温速率跟不上,从而造成升温时间延长,比例加入太高导致成本增加太高;优选的,步骤s1中将铁水脱硫渣配加10~20%(优选15%)的铁粒在加热炉内加热升温,温度控制在1500~1700℃,保持铁水脱硫渣为液态3~5小时,既可以保证升温效果,又可以有效的控制成本。

6、优选的,加料时先将铁粒加入加热炉底部,再加入铁水脱硫渣,便于快速升温。

7、铁粒中的金属铁为快速升温,金属铁含量低了升温速度慢,且带入更多的渣;优选的,所述铁粒的金属铁含量在80%以上,升温速度快,且避免带入更多的渣。

8、铁粒的粒度太粗大,熔化速度慢,粒度太细,容易被烧损;优选的,所述铁粒的粒度为1~10mm,熔化速度快,且不容易被烧损。

9、s2、将加热炉内的上层物料倒出,上层物料即为所用物料,缓慢冷却至室温,便于物料在冷却过程中粉化效果更好,加热炉内的下层物料为含铁物料;

10、加热炉内经过保持一定的高温时间,炉内的渣和铁逐渐分离,渣位于炉内上半部分,铁位于炉内下半部分,中间区域存在相互共存的现象。因此越靠炉内面层部分,渣越纯。即通过分层后,倒取上层比例越小,钝化镁和钝化钙的纯度越高,同时,所收集到的钝化镁和钝化钙的收率越低。综合考虑,优选的,从加热炉的上层倒出整个加热炉中30~50%(优选45%)的物料,钝化镁和钝化钙的纯度和收率最佳。

11、s3、将冷却至室温的上层物料通过风选选出轻飘物料,将剩余的沉积物料用水浸泡后,采用多层筛网进行湿法筛分,分选出不同粒度的物料,并将物料烘干。

12、轻飘物料主要为硅酸钙系列杂物,沉积料采用水浸泡后湿法筛分,粒度更细,筛分效果更好。

13、优选的,所述加热炉包括:中频感应炉、矿热炉或电炉中的任一种,提供热源,期间可以间隔加热,不需要一直加热,将温度控制在1500~1700℃,保持铁水脱硫渣为液态3~5小时即可。

14、优选的,步骤s3中风选过程中做到均匀给料,风速相对固定,根据风选后物料沉积的距离远近,分别对物料进行收集,飘离最远0~10%(优选8.5%)的物料为轻飘物料,剩余物料为沉积物料。

15、优选的,将冷却至室温的上层物料盛装进风选设备料仓,通过控制料仓的下料速度和风速,确保风选过程的相对稳定。

16、优选的,步骤s3中采用多层筛网进行湿法筛分后至少分选出粒度为0~1mm、1~2mm的物料。

17、优选的,步骤s3中沉积物料用水浸泡后,采用双层筛网进行湿法筛分,筛网的孔径分别为1mm和2mm,将物料分选出0~1mm、1~2mm和2mm以上三种粒度的物料,0~1mm物料为回收的钝化钙,1~2mm物料为回收的钝化镁。

18、优选的,将沉积物料用水浸泡10~30分钟,浸泡过程对物料进行搅拌,以便浸泡更加充分。

19、优选的,筛分时用水进行冲洗筛网确保筛分效率,分选出的不同粒度的物料分别用铁槽盛装,结束后倒掉表层的水。

20、优选的,将分选出的不同粒度的物料进行烘干至水分含量在0.5%以下。

21、有益效果:

22、本发明的技术方案通过使铁水脱硫渣在液态条件下分离出部分含铁物料,缓慢冷却后,利用风选分离出轻飘物料,将沉积物料用水浸泡后采用湿法筛分,分选出钝化镁和钝化钙,从而实现资源分类回收再利用。

技术特征:

1.一种从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,步骤s1中将铁水脱硫渣配加10~20%的铁粒在加热炉内加热升温,温度控制在1500~1700℃,保持铁水脱硫渣为液态3~5小时。

3.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,所述铁粒的金属铁含量在80%以上,所述铁粒的粒度为1~10mm。

4.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,所述加热炉包括:中频感应炉、矿热炉或电炉中的任一种。

5.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,步骤s2中从加热炉的上层倒出整个加热炉中30~50%的物料,缓慢冷却至室温。

6.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,步骤s3中风选过程中均匀给料,风速固定,根据风选后物料沉积的距离分别对物料进行收集,飘离最远0~10%的物料为轻飘物料,剩余物料为沉积物料。

7.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,步骤s3中采用多层筛网进行湿法筛分后至少分选出粒度为0~1mm、1~2mm的物料。

8.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,步骤s3中沉积物料用水浸泡后,采用双层筛网进行湿法筛分,筛网的孔径分别为1mm和2mm,将物料分选出0~1mm、1~2mm和2mm以上三种粒度的物料。

9.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,筛分时用水进行冲洗筛网确保筛分效率,分选出的不同粒度的物料分别用铁槽盛装,结束后倒掉表层的水。

10.根据权利要求1所述的从铁水脱硫渣中回收钝化镁和钝化钙的方法,其特征在于,将分选出的不同粒度的物料进行烘干至水分含量在0.5%以下。

技术总结

本发明涉及废弃资源回收技术领域,尤其是涉及一种从铁水脱硫渣中回收钝化镁和钝化钙的方法,包括以下步骤:S1、将铁水脱硫渣配加铁粒置于加热炉内加热升温,保持铁水脱硫渣为液态,加热炉内铁下沉渣上浮,铁和渣逐渐分层;S2、将加热炉内的上层物料倒出,缓慢冷却至室温,加热炉内的下层物料为含铁物料;S3、将冷却至室温的上层物料通过风选选出轻飘物料,将剩余的沉积物料用水浸泡后,采用多层筛网进行湿法筛分,分选出不同粒度的物料,并将物料烘干。本发明的方法能够从铁水脱硫渣中回收钝化镁和钝化钙,以便资源分类回收利用。

技术研发人员:邓大军,钱强,张辉,张入元

受保护的技术使用者:攀枝花钢城集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!