熔模铸造自动制壳流水线的制作方法

本发明属于熔模铸造,具体涉及一种熔模铸造自动制壳流水线。

背景技术:

1、熔模铸造又称失蜡铸造,用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模,泥模晾干后,在焙烧成陶模,一经焙烧或者温煮,蜡模全部熔化流失,只剩陶模,一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了,它适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件。现有的熔模铸造大多适用于单个零件,流水线铸造的难点之一在于蜡模的收集,精密铸造蜡是在熔模精密铸造中制造零件铸模的专用材料,是决定铸件质量的重要因素之一。现有大多数铸造蜡均靠进口,如果不能对铸造用蜡进行良好的收集和利用,不仅会严重影响熔模铸造流水线的正常进行,还会提高生产成本。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种熔模铸造自动制壳流水线,可以方便对制壳流水线中的铸造用蜡进行收集,以节约用蜡。

2、为达到上述目的,本发明提供如下技术方案:

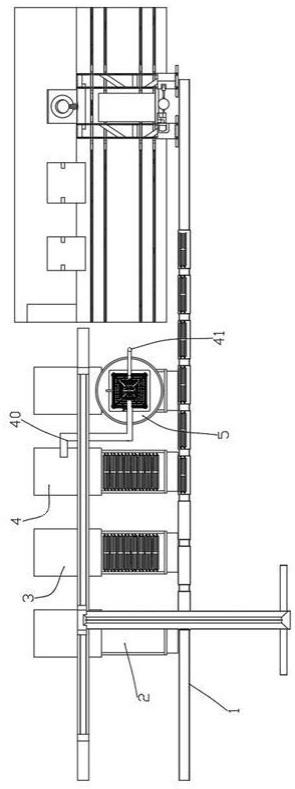

3、本发明一种熔模铸造自动制壳流水线,包括依次通过传送带连接的蜡模制造区、沾浆区和温水脱蜡区,所述温水脱蜡区连接有集蜡组件,所述集蜡组件包括箱体,所述箱体的中部设置有隔板,所述隔板将集蜡箱分隔成上侧的集蜡区和下侧的热水区,所述集蜡区的中部设置有回收腔,所述回收腔的开侧开设有开口,所述回收腔的底部开设有与所述热水区连通的漏料孔;所述开口处设置有冷凝板,所述冷凝板连接有旋转驱动装置,所述旋转驱动装置能够带动冷凝板在冷凝位和刮除位之间位移,所述回收腔的中部设置有刮除组件,所述刮除组件能够对刮除位处的冷凝板表面的蜡进行刮除。

4、本发明的有益效果在于:

5、本发明水流线,通过在水流线上直接设置集蜡组件,可以将温水脱蜡区熔化的蜡排入到集蜡组件中进行收集,再将收集后的蜡返回运用到蜡模制造区中,可以方便对制壳流水线中的铸造用蜡进行收集,以节约用蜡。

6、本发明集蜡组件中,冷凝板可以将从温水脱蜡区熔化的蜡和水的溶液进行冷凝,让蜡在凝固后粘接在冷凝板的表面上,刮除组件能够对刮除位处的冷凝板表面的蜡进行刮除,让冷凝板上的蜡可以被刮除下来,然后通过集蜡区进行收集,起到将蜡和水分离后进行收集的效果。本发明装置当中,充分利用了蜡的熔点较低的特性,可以便于对蜡进行收集,收集方便快捷,可以提高蜡的使用效率。

7、本发明的其他优点、目标和特征将在随后的说明书中进行阐述,并且在某种程度上对本领域技术人员而言是显而易见的,或者本领域技术人员可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种熔模铸造自动制壳流水线,包括依次通过传送带连接的蜡模制造区、沾浆区和温水脱蜡区,所述温水脱蜡区连接有集蜡组件,其特征在于:所述集蜡组件包括箱体,所述箱体的中部设置有隔板,所述隔板将集蜡箱分隔成上侧的集蜡区和下侧的热水区,所述集蜡区的中部设置有回收腔,所述回收腔的开侧开设有开口,所述回收腔的底部开设有与所述热水区连通的漏料孔;所述开口处设置有冷凝板,所述冷凝板连接有旋转驱动装置,所述旋转驱动装置能够带动冷凝板在冷凝位和刮除位之间位移,所述回收腔的中部设置有刮除组件,所述刮除组件能够对刮除位处的冷凝板表面的蜡进行刮除。

2.根据权利要求1所述的一种熔模铸造自动制壳流水线,其特征在于:所述刮除组件包括底盘、驱动所述底盘转动的第一电机、均匀分布在所述底盘周向的若干扇叶;所述第一电机通过支架连接至箱体,每一扇叶连接有刮刀,所述刮刀沿着底盘的径向向外延伸。

3.根据权利要求2所述的一种熔模铸造自动制壳流水线,其特征在于:所述底盘上开设有用于安装所述扇叶的插槽,所述扇叶能够沿着插槽的深度方向移动,所述扇叶的底部通过弹性恢复装置连接至底盘,对应在所述插槽的底部开设有螺纹孔,所述螺纹孔内连接有螺钉,在弹性恢复装置的预应力作用下,所述螺钉的端部与扇叶的底部抵接。

4.根据权利要求3所述的一种熔模铸造自动制壳流水线,其特征在于:所述刮刀连接有竖直刀柄,所述竖直刀柄的侧面开设有t型槽,所述扇叶的外侧缘固定有与所述t型槽配合的t型凸起,所述刮刀能够随着竖直刀柄在竖向滑动,所述竖直刀柄与扇叶之间还连接有弹簧。

5.根据权利要求4所述的一种熔模铸造自动制壳流水线,其特征在于:所述回收腔的内侧形成有倾斜的内壁,当冷凝板旋转到与所述内壁接触时的位置为所述冷凝位;所述回收腔的内侧同时设置冷凝组件,所述冷凝组件包括半导体制冷片、与所述半导体制冷片连接的电源,所述半导体制冷片的制热端与所述底盘接触,所述半导体制冷片的制冷端通过热交换组件连接至所述内壁。

6.根据权利要求5所述的一种熔模铸造自动制壳流水线,其特征在于:所述热交换组件包括传导柱和底板,所述传导柱沿着底板的周向均匀分布,所述传导柱的上端与所述半导体制冷片的制冷端固定连接,所述传导柱的下端固定连接至所述底板,所述底板固定在回收腔的底部。

7.根据权利要求1-6任一项所述的一种熔模铸造自动制壳流水线,其特征在于:所述冷凝板整体呈梯形,所述冷凝板的长边固定有转轴,所述转轴与回收腔枢接,所述转轴同时连接至旋转驱动装置的输出端,所述冷凝板的表面上开设有若干漏水孔。

8.根据权利要求7所述的一种熔模铸造自动制壳流水线,其特征在于:四块冷凝板均匀分布在回收腔的开口处,所述转轴的一端同轴设置有第一锥齿轮,所述转轴的另一端同轴设置有与相邻转轴上的第一锥齿轮啮合的第二锥齿轮,所述旋转驱动装置包括第一直齿轮、第二直齿轮和第二电机,所述第一直齿轮与其中一根转轴同轴连接,所述第二直齿轮与第一直齿轮啮合,所述第二直齿轮通过第二电机驱动转动,所述第二电机固定在回收腔上。

9.根据权利要求1-6任一项所述的一种熔模铸造自动制壳流水线,其特征在于:所述温水脱蜡区通过第一管道连接至所述箱体,所述第一管道的出口位于所述回收腔的正上方;所述热水区通过第二管道连接至所述集蜡区,所述第二管道上设置有循环泵,所述第二管道的出口位于所述回收腔的正上方。

技术总结

本发明公开了一种熔模铸造自动制壳流水线,属于熔模铸造技术领域,包括依次通过传送带连接的蜡模制造区、沾浆区和温水脱蜡区,温水脱蜡区连接有集蜡组件,集蜡组件包括箱体,箱体的中部设置有隔板,隔板将集蜡箱分隔成上侧的集蜡区和下侧的热水区,集蜡区的中部设置有回收腔,回收腔的开侧开设有开口,回收腔的底部开设有与热水区连通的漏料孔;开口处设置有冷凝板,冷凝板连接有旋转驱动装置,旋转驱动装置能够带动冷凝板在冷凝位和刮除位之间位移,回收腔的中部设置有刮除组件,刮除组件能够对刮除位处的冷凝板表面的蜡进行刮除。本发明流水线可以方便对制壳流水线中的铸造用蜡进行收集,以节约用蜡。

技术研发人员:王光腾,张瑞,王训暖,谢磊,张烁,赵猛

受保护的技术使用者:江苏联新阀门有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!