提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法

本发明属于不锈钢基体表面处理应用,特别涉及燃料电池双极板、有机污水处理电极等技术,具体是一种提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法。

背景技术:

1、质子交换膜燃料电池是最有潜力的绿色能源之一,具有能量转换效率高、零污染排放、启动快、工作温度低等优点。双极板是质子交换膜燃料电池的重要组成部分,需要具有耐蚀性、导电性及化学稳定性,不锈钢因其高电导率、良好的机械性能和低成本得到广泛应用,但耐腐蚀性能较差。可用于不锈钢双极板表面改性的碳基薄膜具有制备简单、成本低,耐腐蚀性等优点,但也存在膜基结合力差、膜层应力高、易脱落等问题。

2、目前,主要采用金属/金属碳化物梯度层或者过渡层等方式来缓解碳基薄膜内应力、提高其与不锈钢基板间的结合力,但由于金属/金属碳化物梯度层或过渡层多为柱状结构,其致密性较差,在腐蚀过程中容易导致性能下降,同时由于各层间界面较多,各层间界面电阻、热应力等会降低碳基薄膜与304不锈钢的整体性能。就碳基薄膜本身而言,微量金属掺杂可以提高其硬度、降低其内应力,因此常采用掺杂手段提高其力学性能,但由于掺杂的金属元素会降低薄膜的连续性和完整性,进而降低其耐腐蚀性能,因此需要设计一种表面均匀、内部掺杂的非晶碳膜以在提高其力学性能的同时保持其良好的耐腐蚀性能。

技术实现思路

1、本发明的目的是为了克服常规不锈钢双极板本身耐腐蚀性差以及它与表面沉积的碳基薄膜结合力差、膜层易脱落等问题,而提供一种提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法。

2、本发明是通过如下技术方案实现的:

3、一种提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,包括以下步骤:

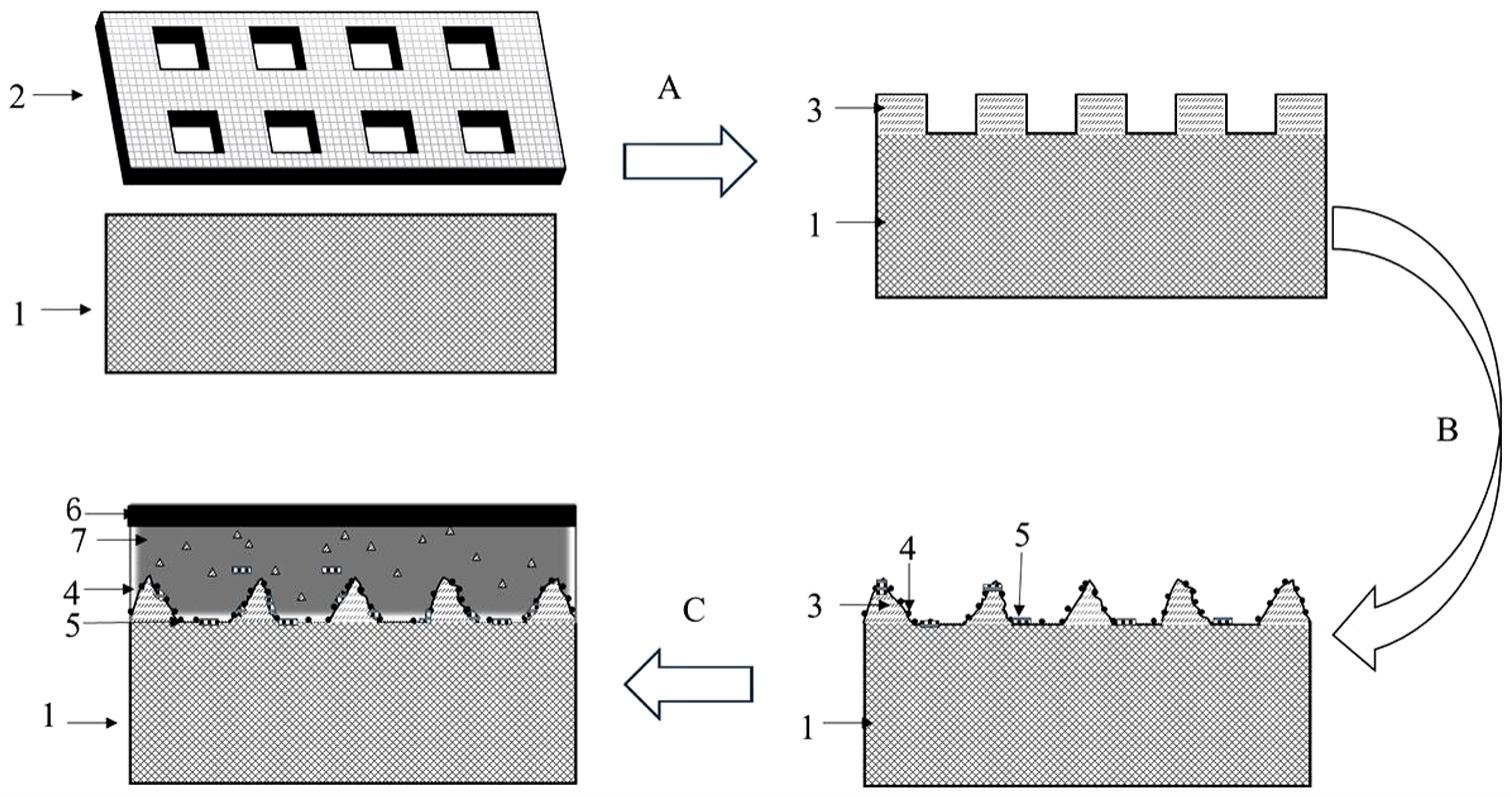

4、a. 在不锈钢表面沉积金属骨架:

5、将清洁干净的单面抛光的不锈钢基体置于模板下方,然后再置于可沉积金属涂层的装置中进行金属的沉积,以获得覆盖较高密度金属骨架的不锈钢基体。

6、b. 在金属骨架中种植碳原子:

7、将经步骤a处理的不锈钢基体置于镀膜装置中,加热不锈钢基体,待真空抽至10-3~10-4 pa后,再先后通入氩气及氩气和含碳气体的混合气体,同时控制镀膜工艺参数,活化不锈钢基体和金属骨架表面的金属原子,并在金属骨架中种植碳原子。

8、c.沉积碳基复合薄膜:

9、将经步骤b处理的不锈钢基体置于溅射镀膜装置中,先同时溅射石墨靶材和金属靶材,然后关闭金属靶材、单独溅射石墨靶材;通过控制溅射工艺参数,在基体上获得由内部的金属粒子掺杂碳基薄膜过渡到表层的纯非晶碳薄膜的碳基复合薄膜。

10、进一步地,步骤a中,模板采用多孔不锈钢、泡沫镍、多孔钨、多孔聚合物中的任意一种,模板厚度为0.5-3 mm,模板上的通孔的形状为圆形、四边形或多边形中的任意一种,模板的孔隙率为70%-90%。

11、进一步地,步骤a中,可沉积金属涂层的装置采用溅射沉积或蒸镀沉积工艺,溅射或蒸镀的功率为 70~300 w,沉积时间10~40 min,沉积厚度为10~30 nm;金属涂层采用cr、ta、w中的任意一种或者几种。

12、进一步地,步骤b中,控制镀膜工艺参数的为:基台的温度为500~700 ℃;通入氩气的气压为5~10 pa,时间为5-10 min;通入氩气和含碳气体的混合气体的总气压为 4~8 pa,气体流量比为4:3~5:2,含碳气体为甲烷或乙炔;基体偏压为-100~-600v,活化种植时间为20~30 min。

13、进一步地,步骤c中,控制溅射工艺参数为:金属靶材采用单一金属或合金金属,金属靶材溅射功率范围为50~150 w,金属靶材溅射时间为1.5~3.5 h,石墨靶材溅射功率范围为 200~500 w,靶材由起辉功率升至溅射功率的时间为 10~40 min,基体偏压为-100~-200v,石墨靶材功率稳定后的沉积时间为2~4 h,沉积厚度为1.1~1.7 μm。

14、进一步地,不锈钢基体采用304不锈钢基体。

15、本发明方法通过在不锈钢表面设计高密度金属骨架代替梯度层/过渡层,然后在高温、含碳等离子的作用下向金属骨架中植入碳元素,最后通过溅射在植入碳元素的金属骨架上沉积碳基复合薄膜,通过调节控制金属靶材、石墨靶材的溅射功率,制备一种内部为掺杂、表层为纯碳基薄膜的复合类膜层。这样,在不锈钢表面获得了与基体结合强度高、膜层应力低、硬度高、耐腐蚀性能好的碳基复合薄膜,扩大了不锈钢在燃料电池双极板、有机污水处理和重金属粒子检测薄膜电极等领域的应用。

16、与现有技术相比,本发明的有益效果如下:

17、1)本发明中覆有金属骨架的不锈钢基体在加热和碳等离子体的刻蚀作用下,一方面,金属骨架元素通过扩散、共溶、成键等方式与基体金属元素作用,另一方面,含碳等离子体在活化过程中与金属骨架反应,实现高强度化学键合,这样在金属骨架中种植碳了元素,提高了金属骨架与基体、碳元素的结合力,具有操作简单、可控性好、资源利用率高等优点。

18、2)本发明中的等离子体中的碳元素主要通过化学成键、物理范德华力与金属元素作用,沉积在金属骨架上的碳元素为后续碳基薄膜的沉积提供了成核位点,碳基复合薄膜中的碳元素一方面在成核位点外延生长,另一方面通过机械嵌合作用沉积于金属骨架中,这样结合物理和化学作用提高了金属骨架与碳基复合薄膜的结合性能,具有可控性好、操作简便、节能环保等优点。

19、3)本发明中的同种金属元素一部分形成金属骨架,实现不锈钢基体与其上碳基薄膜的连接过渡作用,另一部分充当碳基薄膜的掺杂元素,部分金属纳米粒子镶嵌在碳的网络结构中,提高碳基薄膜硬度的同时降低了薄膜内应力。设计的表面均匀、内部掺杂的非晶碳膜以在提高其力学性能的同时保持其良好的耐腐蚀性能。该操作具有易于实现、简单耗时短、绿色环保等优点。

20、综上所述,本发明方法具有节能环保、操作方便、可控性好、重复性好等优点,本发明中碳基复合薄膜作为表面膜层,具有高硬度低应力、化学性能稳定、耐腐蚀性能好等优点,可以取代贵金属、金属氧化物膜层等材料。金属骨架可以实现基体和碳基薄膜的良好过渡,可以避免传统梯度多层薄膜沉积过程中,各膜层间的结合过渡问题,提高薄膜与基体的结合性能。该发明扩大了不锈钢在燃料电池双极板、有机污水处理和重金属粒子检测薄膜电极等领域的应用。

技术特征:

1.一种提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,其特征在于:步骤a中,模板采用多孔不锈钢、泡沫镍、多孔钨、多孔聚合物中的任意一种,模板厚度为0.5-3 mm,模板上的通孔的形状为圆形、四边形或多边形中的任意一种,模板的孔隙率为70%-90%。

3.根据权利要求1所述的提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,其特征在于:步骤a中,可沉积金属涂层的装置采用溅射沉积或蒸镀沉积工艺,溅射或蒸镀的功率为 70~300 w,沉积时间10~40 min,沉积厚度为10~30 nm;金属涂层采用cr、ta、w中的任意一种或者几种。

4.根据权利要求1所述的提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,其特征在于:步骤b中,控制镀膜工艺参数的为:基台的温度为500~700 ℃;通入氩气的气压为5~10 pa,时间为5-10 min;通入氩气和含碳气体的混合气体的总气压为 4~8 pa,气体流量比为4:3~5:2,含碳气体为甲烷或乙炔;基体偏压为-100~-600v,活化种植时间为20~30min。

5.根据权利要求1所述的提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,其特征在于:步骤c中,控制溅射工艺参数为:金属靶材采用单一金属或合金金属,金属靶材溅射功率范围为50~150 w,金属靶材溅射时间为1.5~3.5 h,石墨靶材溅射功率范围为 200~500 w,靶材由起辉功率升至溅射功率的时间为 10~40 min,基体偏压为-100~-200 v,石墨靶材功率稳定后的沉积时间为2~4 h,沉积厚度为1.1~1.7 μm。

6.根据权利要求1-5任一所述的提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,其特征在于:不锈钢基体采用304不锈钢基体。

技术总结

本发明公开了一种提高不锈钢基体耐腐蚀性能的碳基复合薄膜的制备方法,属于不锈钢基体表面处理应用技术领域。本发明方法首先在单面抛光的不锈钢基体表面沉积高密度金属骨架;然后通过加热和含碳等离子体刻蚀轰击,在金属骨架内植入碳原子;最后通过直流或者射频溅射在基体表面沉积内部为金属掺杂碳基薄膜过渡到表层为纯非晶碳薄膜的碳基复合薄膜。本发明所制备的碳基复合薄膜具有膜层与基体结合强度高、膜层应力低、硬度高、耐腐蚀性能好等优点,扩大了不锈钢在燃料电池双极板、有机污水处理和重金属粒子检测薄膜电极等领域的应用。

技术研发人员:吴艳霞,刘颖,江旭,于盛旺,王永胜,周兵,马永,郑可

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!