一种磁各向异性低的高牌号无取向硅钢及其制备方法与流程

本发明涉及钢铁生产,具体涉及一种磁各向异性低的高牌号无取向硅钢及其制备方法。

背景技术:

1、随着工业技术的发展,人们对资源的消耗日益增加,于是节约能源成了人们的一大追求方向。电器在现代生活中随处可见,提高电器的效率能够成功节约大量的能源,应用于各个电器内马达和变压器的铁芯材料为无取向电工钢,有效降低无取向电工钢的铁损和磁各向异性可以降低其能耗。如部分客户对抽水蓄能发电机的定子就提出了采用铁损p1.5/50≤2.3w/kg、磁感b5000≥1.67t、p1.5/50各向异性≤8%的0.5mm厚度无取向硅钢的要求。

2、现有技术中提出一种可降低高牌号无取向电工钢磁各向异性的手段,为在最终冷轧前钢板的退火过程中(常化或中间退火)的高温加热段进行通电加热,以达到细化晶粒、均匀组织、减小磁各向异性的目的,但通电加热对设备及操作等的要求高,在生产制备过程中难以实现。

3、现有技术中还提出,在严格控制高牌号无取向硅钢的纯净度的前提下,适当提高热轧加热温度,得到充分再结晶的热轧加热组织,有利于钢中织构组织的随机性分布,减轻磁各向异性,最终得到铁损p1.5/50≤2.4w/kg、p1.5/50各向异性≤10%的无取向硅钢。但由于此方案中在热轧加热温度偏高的情况下,对抑制mns固溶的mn含量下限放得过宽,会造成其成品的铁损值波动过大,铁损的各向异性值也不稳定并且偏高,磁感值也偏低。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中,高牌号无取向硅钢的铁损值过大、且磁各向异性偏高、磁感偏低,超低铁损的高牌号无取向硅钢制备困难的缺陷,从而提供一种磁各向异性低的高牌号无取向硅钢及其制备方法。

2、为此,本发明提供了如下的技术方案:

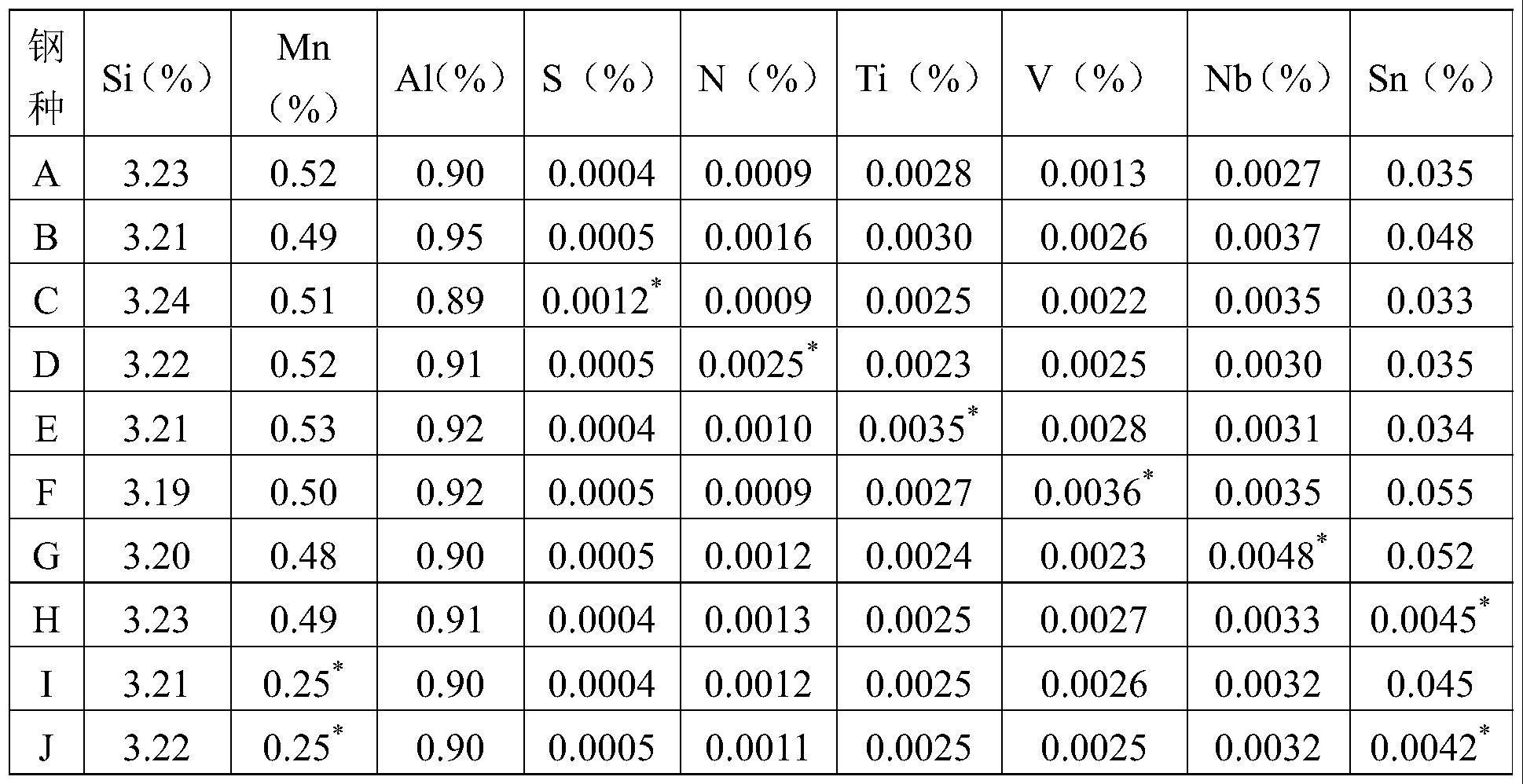

3、本发明提供一种磁各向异性低的高牌号无取向硅钢的制备方法,磁各向异性低的高牌号无取向硅钢的化学成分按重量百分比计包括:c≤0.005%,si:2.8%~3.5%,mn:0.4%~1.5%,al:0.5%~2.0%,p≤0.05%,s≤0.001%,n≤0.002%,ti≤0.003%,v≤0.003%,nb≤0.004%,sn:0.02%~0.10%,余量为fe和不可避免的杂质;制备方法包括:冶炼、热轧、常化、酸洗、冷轧、成品退火,其中,热轧加热温度为1120~1160℃;常化温度为900~950℃,常化时间为50~70s;退火温度为950~1050℃,退火时炉内张力≤3mpa,退火后炉冷至≤920℃,出炉冷却。

4、优选的,热轧加热的保温时间为0.5~1h。

5、优选的,热终轧温度为800~900℃。

6、优选的,在热轧后包括卷取的步骤,卷取温度为580~680℃,卷取得到的钢卷自然冷却至室温。

7、优选的,在常化后,包括酸洗至表面洁净的步骤。

8、优选的,冷轧压下率为70%~85%。

9、优选的,退火时间为10~60s。

10、优选的,退火在h2和n2混合气体或全h2气氛中进行。

11、优选的,在退火后,包括按常规方法进行涂层及精整的步骤。

12、本发明提供一种磁各向异性低的高牌号无取向硅钢的制备方法中,冶炼使用洁净钢的冶炼工艺,能够更好减少硅钢中的夹杂物,提升硅钢的力学性能等,且可使硅中mns和aln等析出物的量处于极低的水平。

13、本发明还提供一种上述制备方法所制备的磁各向异性低的高牌号无取向硅钢,制得的磁各向异性低的高牌号无取向硅钢可应用于各种大电机、高效能电机中,如抽水蓄能电机等。

14、本发明各元素组分在钢中优选质量百分比及作用和轧制及热处理的作用如下:

15、sn的含量为0.02%~0.10%,sn是本发明中需要添加的关键元素,一般认为,sn元素的添加主要能提高{100}的面织构强度,提高磁感,但sn元素的添加不仅仅能提高磁感,还能通过面织构的改善降低铁损及铁损各向异性,特别是在本发明要求热轧加热温度相对较高的情况下其作用更加显著,因此,规定其含量在0.02%以上;另一方面,如果添加过多,成本会上升,而且会造成高温退火中的炉辊结瘤,因此,规定其上限为0.10%。

16、c的含量在0.005%以下,c是对磁性有害的成分,理论上越低越好,因此规定其含量在0.005%以下,考虑到其对磁时效的影响,其含量最好在0.003%以下。

17、规定si的含量为2.8%~3.5%,si是提高电阻率、改善铁损的有效添加元素,对高牌号无取向硅钢来说,si含量达不到2.8%得不到所需的磁性,故其下限为2.8%;另一方面,si含量如果超过3.5%其硬度会很高,进行冲片加工时容易发生冲片恶化,因此其上限定为3.5%。

18、mn的含量在0.4%~1.5%,mn可以改善热轧塑性,mn含量高,mns的固溶温度提高,相应地可以提高铸坯加热温度,从而改善热轧板组织,且添加mn可以抑制s引起的热脆性,若mn含量不足0.4%则达不到上述效果;另一方面,其含量如果超过1.5%,会导致磁性的恶化,因此其含范围定为0.4%~1.5%。

19、al含量为0.5~2.0%,al除了对钢有脱氧等作用外,还同si一样是提高电阻率、改善铁损的有效元素,为有效降低铁损,限定其最低值为0.5%;另一方面,若al的含量超过2.0%,会同si一样导致硬度上升,造成加工性能的恶化,因此其上限定为2.0%。

20、p的含量在0.05%以下,p可有效改善铁损,但对高牌号无取向硅来说,超过0.05%会显著恶化钢的冷延性。

21、s的含量在0.0010%以下,s是钢中夹杂物的重要组成部分,在本发明中,热轧加热温度较高时钢中析出物mns会大量固溶,在随后的热加工过程中弥散析出,进而阻碍成品退火过程中晶粒的长大,降低成品磁性,因此其含量必须控制在0.0010%以下,最好在0.0008%以下。

22、n的含量在0.002%以下,同s一样,n也是钢中夹杂物的重要组成部分,在本发明中,热轧加热温度较高时其钢中析出物aln会大量固溶,随后在热加工过程弥散析出,阻碍成品退火过程中晶粒的长大,降低成品磁性,因此其含量必须控制在0.002%以下,最好在0.0015%以下。

23、ti的含量在0.003%以下,作为al含量较高的钢,精炼过程中添加合金的步骤里渣中的tio会被al还原,ti又进入钢液中,因此钢中ti含量相对较高,但作为钢中的碳化物、氮化物形成元素,其细小的析出物会阻碍退火过程中成品晶粒的长大,因此ti必须控制在0.003%以下。

24、nb、v的含量分别在0.004%和0.003%以下,nb、v作为碳化物、氮化物形成元素,也是本发明的关键杂质元素,其含量应分别在0.004%和0.003%以下。

25、热轧加热温度1120~1160℃,高的热轧加热温度可以使硅钢加热后再结晶更为充分,热轧织构组织的随机性也更强,过低的热轧加热温度会增大热轧的轧制压力,影响热轧板形的控制,提高轧制难度,低的热轧加热温度会导致钢中tin、tic的微细析出,反而阻碍成品退火时晶粒的长大。如果低于1120℃,会造成热轧加热后再结晶不充分,热轧后纤维组织发达,成品的各向异性达不到要求,高于1160℃,钢中极少量的mns和aln也会固溶析出,影响最终的成品磁性。

26、常化温度为900~950℃,常化时间为50~70s,常化为改善成品织构所必须的工艺过程,采用连续退火时,常化温度控制在900~950℃,常化时间为50~70s,如果温度过低则达不到改善织构的效果,如果温度超过950℃,则晶粒长得过大,会造成冷轧困难;常化时间过短则得不到改善磁性的效果,而过长会造成生产效率低下。

27、退火温度为950~1050℃,温度如果小于950℃,则晶粒无法充分长大,磁性能较差,而温度如果超过1050℃,容易造成钢板表面氧化、结瘤等问题。退火时炉内张力≤3mpa,可有效避免钢带的变形,因为张力如果过大,会使钢带沿轧向变形,残余有内应力,横向铁损升高。退火后炉冷至≤920℃可降低钢板的内应力,降低磁各向异性。

28、本发明的有益效果有:

29、本发明提供的磁各向异性低的高牌号无取向硅钢的制备方法,其化学成分按重量百分比计包括:c≤0.005%,si:2.8%~3.5%,mn:0.4%~1.5%,al:0.5%~2.0%,p≤0.05%,s≤0.001%,n≤0.002%,ti≤0.003%,v≤0.003%,nb≤0.004%,sn:0.02%~0.10%,余量为fe和不可避免的杂质;其制备方法包括:冶炼、热轧、常化、酸洗、冷轧、成品退火,其中,热轧加热温度为1120~1160℃;常化温度为900~950℃,常化时间为50~70s;退火温度为950~1050℃,退火时炉内张力≤3mpa,退火后炉冷至≤920℃,出炉冷却。本发明通过化学成分与后续轧制及热处理方法的配合使得高牌号无取向硅钢中织构组织的随机性分布,硅钢的铁损降低、铁损各向异性降低、磁感升高,可得到成品铁损p1.5/50≤2.3w/kg、磁感b5000≥1.67t、铁损p1.5/50各向异性≤8%的高牌号冷轧无取向硅钢。本发明中有控制硅钢中mns和aln等析出物的量处于极低的水平,还适当提高了可以抑制mns固溶的mn元素含量,此时适当提高热轧加热温度,该类不利于磁性的析出物的固溶量并不会明显增加。本发明中加入了适量的sn元素,能够使成品的(100)等有利面织构增强,并且可使面内各个方向有利织构强度的分布也更为均匀,达到减轻成品铁损各向异性的目的。

30、本发明提供的磁各向异性低的高牌号无取向硅钢的制备方法中,冷轧压下率为70%~85%,可对成品织构起到改善作用。

- 还没有人留言评论。精彩留言会获得点赞!