氮碳共渗镀膜一体化设备及氮碳共渗镀膜工件制备方法和应用

本发明属于金属表面处理,具体涉及一种氮碳共渗镀膜一体化设备及氮碳共渗镀膜工件制备方法和应用。

背景技术:

1、涂层拥有良好的力学性能和优异的摩擦性能,并且因为涂层具有可控性强、成本低的特点,在各种机械零部件上得到了广泛应用。但是在极端条件下,如重载,涂层与基体之间的硬度差异显着,导致涂层开裂和剥落。经研究发现,梯度结构可以有效地提高软基板的承载能力,并防止由于大量界面的存在而产生生长缺陷。基体表面硬化层的存在不仅显著提高了基体表面的承载能力和膜基结合力,而且提高了表面的疲劳强度、热冲击和耐化学性。该层不仅提供了具有强支撑的硬脆涂层,还降低了涂层与基体界面处的硬度梯度。更平滑的硬度梯度降低了涂层在加载过程中的应力,界面处的应力分布更加均匀,从而降低了涂层损坏或开裂的可能性。常用的基体表面预处理方式多是激光表面强化、渗氮、渗碳等,相对这些技术,氮碳共渗确是很少被人作为镀膜的前处理方式,但是氮碳共渗相比单一渗氮和单一渗碳更高效,得到的工件表面质量更好。相对传统的单一离子渗氮而言,离子氮碳共渗过程中,碳渗入基体表面后可以形成碳化物,碳化物的存在可以提高氮原子的活性,促进氮原子在基体间的扩散,而氮化物也可以促进碳在基体中的溶解度,两者相辅相成,更能增加渗层的厚度,并且碳化物的形成也会提高基体的硬度。

2、但是氮碳共渗处理后与镀膜之间的工序太过复杂,时间成本耗费过大,并且多次的触碰和转移工件会对工件表面造成污染,造成涂层与基体间的结合力下降。张春华等证实,工件表面的粗糙度、洁净度会对表面与涂层之间的结合力造成影响,工件表面粗糙度越低,涂层表面越趋近于平整、致密,而硬度相对增加,且涂层中的微裂纹数量明显减少,结合力也会增加。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种氮碳共渗镀膜一体化设备及氮碳共渗镀膜工件制备方法和应用。该设备实现了工件的氮碳共渗和镀膜在同一设备中进行,使工件的氮碳共渗镀膜一体化,不仅避免了工件在不同设备之间的转移造成的工件污染,而且有效提高了工件表面综合性能和膜基结合力,显著降低了设备成本,大大提高了生产效率。

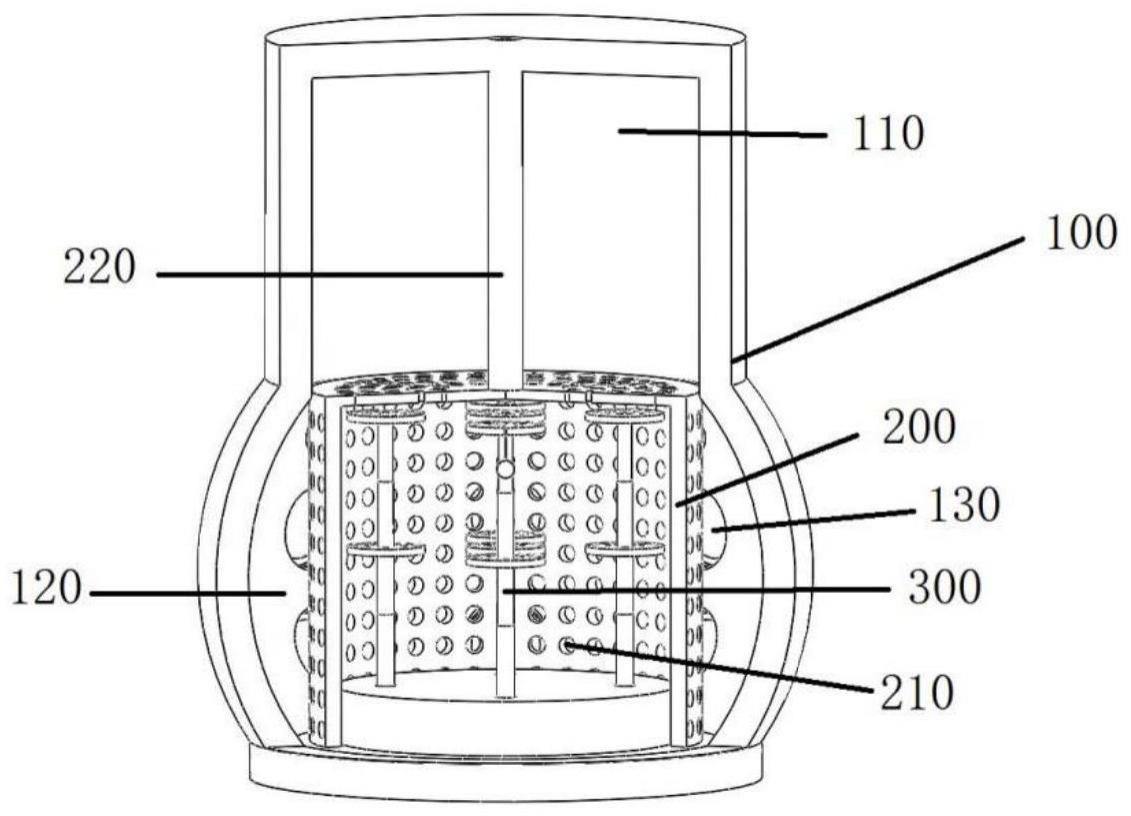

2、在本发明的一个方面,本发明提出了一种氮碳共渗镀膜一体化设备。根据本发明的实施例,包括:

3、氮碳共渗镀膜一体化设备本体,所述氮碳共渗镀膜一体化设备本体上部形成真空腔室,所述氮碳共渗镀膜一体化设备本体下部形成共渗溅射腔,所述共渗溅射腔的内侧壁绝缘连接靶材;

4、阴极罩,所述阴极罩间隔环绕所述共渗溅射腔内壁设置,所述阴极罩上设有多个通孔,所述阴极罩上端连接升降杆,所述阴极罩的下端可绝缘设在所述共渗溅射腔的底端;

5、靶材挡板,所述靶材挡板可旋转移动位于所述靶材与所述阴极罩之间;

6、工件架,所述工件架位于所述阴极罩内,所述工件架与所述阴极罩内壁间隔,所述工件架下端绝缘连接所述共渗溅射腔底端。

7、根据本发明上述实施例的氮碳共渗镀膜一体化设备,包括氮碳共渗镀膜一体化设备本体、阴极罩、靶材挡板和工件架。氮碳共渗镀膜一体化设备本体的上部形成真空腔室,氮碳共渗镀膜一体化设备本体的下部形成共渗溅射腔,共渗溅射腔的内侧壁绝缘连接靶材。当工件进行氮碳共渗时,将工件置于工件架上,再将靶材挡板旋转移动从而使靶材挡板位于靶材与阴极罩之间,使靶材与阴极罩隔离开,此时工件架位于阴极罩内,工件架与阴极罩内壁间隔,工件架下端绝缘连接共渗溅射腔底端,阴极罩间隔环绕共渗溅射腔内壁设置,阴极罩上设有多个通孔,阴极罩的下端绝缘设在共渗溅射腔的底端。此时给工件架施加偏压,使工件架和工件处于阴极状态,同时对阴极罩施加偏压,使阴极罩也处于阴极状态,向氮碳共渗镀膜一体化设备本体内通入氨气、氮气和二氧化碳,此时气体被电离后产生的等离子体会在电场的作用下,一部分轰击阴极罩,从而形成铁-氮-碳化合物后再沉积到工件表面,不会对工件表面产生过强的电弧烧损,能够避免出现因边缘效应造成渗层不均匀的问题;一部分会轰击工件表面,轰击工件表面溅射出的金属原子会与活性气体原子结合后沉积在工件表面,气体原子会继续向工件内部扩散,形成氮碳强化层。因为靶材挡板位于靶材与阴极罩之间,靶材挡板对靶材有效的隔离保护,避免了氮碳共渗电离的等离子体对靶材的影响。通过离子氮碳共渗技术可以在工件表面形成具有高硬度、渗层厚特点的强化层,可以提供给涂层更优质的沉积表面,同时阴极罩的辅助可以通过等离子体的轰击产生热量,通过热辐射使工件在更短时间内提升至工作温度,避免出现温度不均匀的情况。

8、工件的氮碳共渗完成后,停止通入氨气、氮气和二氧化碳,关闭工件架和阴极罩偏压电源。当氮碳共渗后的工件进行镀膜时,旋转移动靶材挡板,使靶材与阴极罩相对,即靶材和阴极罩之间无任何阻挡,因为阴极罩上端连接升降杆,启动升降杆,将阴极罩提升至氮碳共渗镀膜一体化设备本体的真空腔室内,调节氮碳共渗镀膜一体化设备本体内的温度、压力等工艺参数,使工艺参数满足镀膜要求,对工件架施加偏压,使工件架和工件处于阴极状态,对靶材施加偏压,使靶材处于阴极状态,通过靶材与阳极之间的弧光放电,使靶材蒸发,从而形成等离子并沉积在氮碳共渗后的工件表面。由此,该设备实现了工件的氮碳共渗和镀膜在同一设备中进行,使工件的氮碳共渗镀膜一体化,不仅避免了工件在不同设备之间的转移造成的工件污染,而且有效提高了工件表面综合性能和膜基结合力,显著降低了设备成本,大大提高了生产效率。

9、另外,根据本发明上述实施例的氮碳共渗镀膜一体化设备还可以具有如下技术特征:

10、在本发明的一些实施例中,所述共渗溅射腔的内侧壁上具有靶材孔,所述靶材位于所述靶材孔内,所述靶材挡板设在共渗溅射腔的内侧壁上,所述所述靶材挡板可覆盖所述靶材孔。由此,可以将靶材与阴极罩隔开。

11、在本发明的一些实施例中,所述靶材挡板间隔环绕所述共渗溅射腔内侧壁设置,所述靶材挡板上设有挡板通孔,所述挡板通孔可旋转至靶材对应位置。由此,可以将靶材与阴极罩隔开。

12、在本发明的一些实施例中,所述工件架包括工件悬挂盘和伸缩自转杆,所述工件悬挂盘设在所述伸缩自转杆上,工件悬挂在所述工件悬挂盘上。由此,可以调整工件的高度和方向。

13、在本发明的一些实施例中,所述工件架设在所述旋转绝缘台上。

14、在本发明的一些实施例中,所述氮碳共渗镀膜一体化设备本体内设有热电偶。由此,可以测量氮碳共渗镀膜一体化设备本体的温度。

15、本发明的另一个方面,本发明提出了一种采用上述氮碳共渗镀膜一体化设备制备氮碳共渗镀膜工件的方法。根据本发明的实施例,包括:

16、(1)将工件放置在工件架上,旋转移动靶材挡板,使靶材与阴极罩相隔,然后对工件进行阴极罩辅助离子氮碳共渗处理,以便得到表层氮碳共渗工件;

17、(2)旋转所述靶材挡板使所述靶材与所述阴极罩相对,将所述阴极罩提升至真空腔室内,调节设备工艺参数,对所述靶材和所述表层氮碳共渗工件进行清洗;

18、(3)对清洗后的所述表层氮碳共渗工件继续镀膜处理,以便得到氮碳共渗镀膜工件。

19、由此,采用该方法可以在上述的渗氮镀膜一体化设备中对工件进行氮碳共渗和镀膜处理,不仅提高了工件表面综合性能,而且节约能源和时间成本,且避免了工件转移时带来的污染,实现了工件的氮碳共渗和镀膜的一体化。

20、另外,根据本发明上述实施例的方法还可以具有如下技术特征:

21、在本发明的一些实施例中,步骤(1)中的所述阴极罩辅助离子氮碳共渗处理包括:(1-1)调节光栅角度(0°~90°),设备气压为0pa~1×101pa,维持5~10min后通入氩气,设备气压为3×101pa~5×101pa;(1-2)开始升温,工件偏压为500v~600v,占空比为12%~25%,阴极罩偏压为500v~800v,阴极罩占空比73%~75%,进行辉光放电,保持10min~20min,进行升温;(1-3)设备温度为200℃~350℃,设备气压为1×102pa~1.5×102pa,持续通入氩气和氨气,工件偏压为600v~650v,调节占空比40%~75%,氩气与氨气的体积比例为(5~9):(1~5),设备温度升温至350℃~450℃时,停止通入氩气,持续通入氮气、氨气和二氧化碳;(1-4)设备气压为2×102pa~3×102pa,设备温度为450℃~500℃,工件偏压为650v~800v,阴极罩偏压500v~800v,持续通入氮气、氨气和二氧化碳,保温3h~10h,氮气、氨气和二氧化碳的体积比为(1~9):(2~6):(1~5),进行第一次阴极罩辅助离子氮碳共渗;(1-5)保温结束后,持续通入氮气、氨气和二氧化碳,关闭电源,待设备温度降低至200℃~300℃,开始升温,待设备温度为400℃~500℃,停止通入氮气、氨气和二氧化碳,进行第二次氮碳共渗。由此,可以提高工件的表面综合性能。

22、在本发明的一些实施例中,步骤(2)中所述清洗包括:通入氩气和氮气,氩气与氮气的体积比为(0~10):(0~10),设备气压为3×10-2pa~5×100pa,工件偏压为600v~700v,清洗时间为10min~20min。由此,可以提高工件镀膜的质量。

23、在本发明的一些实施例中,步骤(3)中所述镀膜处理包括:(3-1)通入氩气、氮气、氨气和二氧化碳,氩气、氮气、氨气和二氧化碳的体积比为(1~9):(1~9):(2~6):(1~5),设备气压为5×10-2pa~5×100pa,靶弧电流为0.5a~2a,工件偏压为200v~500v,沉积1min~5min;(3-2)关闭靶材电源,通入氮气、氨气和二氧化碳,氮气、氨气和二氧化碳的体积比为(1~9):(2~6):(1~5),设备气压为1×102pa~3×102pa,工件偏压为500v~800v,占空比为60%~80%,温度为300℃~600℃,保温10min~30min,进行第三次氮碳共渗;(3-3)保温结束后,开始降温,停止通入氮气、氨气和二氧化碳,设备温度维持在200℃~500℃,通入氩气和氮气,氩气和氮气的体积比为(1~10):(1~10),待设备气压为1×100pa~5×100pa,工件偏压为100v~500v,溅射清洗10min~20min;(3-4)通入氩气和氮气,氩气和氮气的体积比为(1~10):(1~10),工件偏压为100v~250v,设备气压为5×10-1pa~5×100pa,靶弧电流为0.5a~2a。由此,可以提高工件镀膜的质量。

24、本发明的第三个方面,本发明提出了一种工件。根据本发明的实施例,该工件采用上述设备或采用上述方法进行氮碳共渗镀膜处理得到。由此,该工件具有优异的表面综合性能和膜基结合力。

25、本发明的第四个方面,本发明提出了一种机械设备。根据本发明的实施例,该设备包括上述工件。由此,该机械设备具有较长的使用寿命和较高的安全性能。

26、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!