一种汽车铝合金H臂的低压铸造模具及工艺的制作方法

本技术涉及低压铸造领域,特别涉及一种汽车铝合金h臂的低压铸造模具及工艺。

背景技术:

1、随着我国在新能源汽车产业全面的培育和支持,新能源汽车的产量和份额在全球市场的持续攀升,对于汽车的铝合金配件需求也是越来越旺盛,铝合金配件一般采用重力铸造、高压铸造和低压铸造等方式进行生产,其中低压铸造能提升产品的表面精度、减少气隙、提升产品的铸造精度和强度,在汽车铝合金件,特别是汽车铝合金h臂的铸造中应用十分广泛。

2、但是,现有的汽车铝合金h臂在生产工艺中出现废品率较高,生产成本较高是本领域的技术人员需要解决的问题。

技术实现思路

1、本技术的一个目的在于提供一种废品率较低、成本较低的汽车铝合金h臂的低压铸造模具。

2、本技术的另一个目的在于提供一种废品率较低、成本较低的汽车铝合金h臂的低压铸造工艺。

3、为达到以上目的,本技术采用的技术方案为:

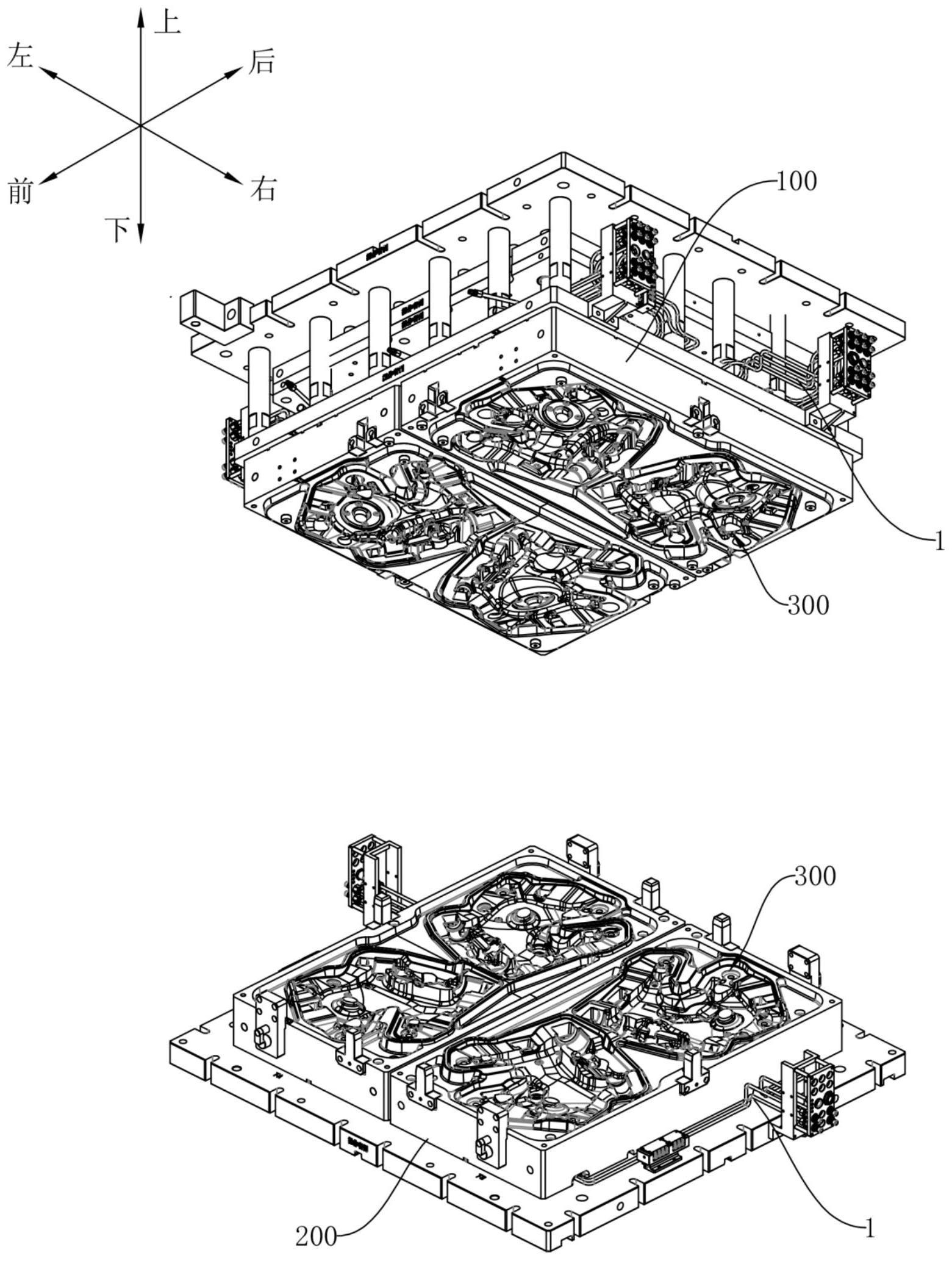

4、一种汽车铝合金h臂的低压铸造模具,包括上模、下模和砂芯,所述上模和所述下模之间界定有成型工件的型腔,所述工件的内壁形成一空腔,所述砂芯适于安装在所述型腔内并适于成型所述空腔,所述工件上包括多个第一热节和多个第二热节,所述第一热节设置在所述工件的中部并沿左右方向设置,所述第二热节分别设置在所述工件的前后边缘,所述模具的前后两侧的中部分别设置有两个浇注口,所述浇注口分别与设置在前后边缘的所述第二热节对应,所述浇注口通过浇注通道与所述型腔连通;所述模具还包括冷却管路和抽气管路,所述冷却管路包括多组冷却管体,所述冷却管体内流通有冷却液,且每组所述冷却管体上均设置有一个冷却点,所述冷却点适于分别设置在所述模具上并与所述第一热节的位置相对应,所述冷却点适于控制所述模具上与所述第一热节的对应位置处形成不同温度,从而使所述模具内壁形成从左右两侧向中部逐渐提高的温度梯度,从而使所述工件不同位置顺序凝固;所述抽气管路包括抽气管体,所述抽气管体的一端插入所述砂芯中,所述抽气管体的另一端与抽气源连接,所述抽气管体的内壁界定有气流通道,所述抽气管体插入所述砂芯的一端设置有抽气口,所述抽气口适于通过所述气流通道与所述抽气源相连通。值得一提的是,本技术的工件指的是汽车铝合金h臂,其形状为h形,该h臂的前后两侧指的是“h”形上的两个相背设置的开口,在两个开口处设置有多个第二热节。另外,抽气源指的是抽气机或抽气泵等具有抽气能力的设备。

5、现有的汽车铝合金h臂低压铸造的铸件容易出现气孔和针眼等,发明人经过进一步研究发现有两种因素造成,其一是充型工序(包括增压充型段)中卷气和砂芯发气排出不及时容易产生气孔和针眼等,另外由于汽车铝合金h臂具有一空腔,因此砂芯在使用过程中会产生大量的气体,造成大量的气孔和针眼;其二是保压结晶工序模具温度梯度控制不够精准,使得铝合金铸件不能顺序凝固产生的缩孔和缩松。

6、另外,由于汽车铝合金h臂的结构较为复杂,除了在h臂的前后两侧具有多个第二热节外,还在h臂的中部设置有多个第一热节,在传统的浇铸工艺中,对于第一热节的处理方式,可以在热节的对应位置设置冒口腔,从而成型冒口,对热节处进行补缩,减少气孔和针眼的出现,但是这种设置方式会降低工件的表面精度,造成在中部成型的冒口难以处理的问题(成型的冒口虽然可以通过切割机切除,但是对于中部表面较为复杂,具有多个圆滑曲面的汽车铝合金h臂,即使使用切割机去除了冒口,也难以恢复产品的表面),另外采用低压浇铸生产汽车铝合金h臂的优势就是表面精度高,工件本身强度高,而在模具上设置多个冒口腔,会导致表面精度被破坏,并且难以恢复h臂的复杂表面。

7、对于在保压结晶阶段控制模具温度,实现温度梯度的控制,从而控制工件的顺序冷却,在传统工序中,通常采用设置多个不同的加热组件,实现对不同位置加热温度的控制,从而控制模具表面的温度梯度,加热会浪费额外的能源,并且使得工件冷却速度变慢,从而降低工件的成型速度,并且采用加温的方法会使金属晶粒过大,造成成型的工件强度和韧性的降低,造成其无法满足使用需求。

8、基于此,本技术的发明人开发了一种汽车铝合金h臂的低压铸造模具,其具有以下优点:

9、(1)通过在模具的前后两侧设置两个浇注口,并使该浇注口的位置与设置在前后边缘的第二热节相对应,通过浇注口对第二热节进行补缩,从而避免在第二热节处出现气孔或针眼等问题(另外设置在工件前后边缘处的第二热节还可以通过在模具上设置对应的冒口腔来处理,由于冒口腔的位置对应的设置在模具的前后边缘,因此易于去除不会影响工件的表面精度,冒口腔为现有技术,此处不在赘述);

10、(2)在模具上设置多个冷却点,并使这些冷却点的位置与第一热节的位置相对应,从而控制模具不同位置的温度,使所述模具内壁形成从左右两侧向中部逐渐提高的温度梯度,从而使工件不同位置顺序凝固,减少缩孔缩松缺陷,获得高质量的铸件,由于浇注口设置在模具前后两侧的中部,因此模具中部的温度高,两侧的温度低,有利于实现工件从两侧向中部的逐渐凝固过程,从而使得远离浇注口的位置先凝固,靠近浇注口的位置后凝固,从而减少锁孔和缩松缺陷的产生,通过在不同位置设置冷却点,可以利用不同冷却管体内冷却液的冷却效率不同,从而实现不同冷却点的冷却效率不同,进而实现对模具不同位置温度控制的目的(控制不同冷却管体的冷却效率,可以通过控制冷却液的流速、流量来实现);

11、(3)另外设置两个浇注口增加了充型速度,降低了充型时间,同时也增加了充型卷气发生的可能性以及砂芯发气量,因此通过设置抽气管体,并使抽气管体的一端插入所述砂芯中,所述抽气管体的另一端与抽气源连接,通过在充型工序前就使抽气源处于工作状态,从而使型腔内处于一定的负压状态,以便于后续充型工序中,抽取浇注液充型中的卷气以及砂芯的发气,大大降低铸件产生的气孔等缺陷的风险;

12、(4)而且采用冷却液实现对模具表面温度梯度的控制,可以实现快速降温从而有效地避免金属晶粒过大的温度,从而防止工件强度和韧性的降低;并且其能减少了热应力的产生,避免了铸件因温度不均匀而导致的变形和裂纹等问题;并且采用冷却液能够快速降温,缩短了金属凝固时间,从而提高了生产效率,减少了生产成本。

13、进一步优选,所述抽气管体至少包括两组,其中一组所述抽气管体的一端插入所述砂芯中,所述抽气管体的另一端与抽气源连接,另一组所述抽气管体和所述冷却管体相互交叉设置,且所述冷却管体适于侵入所述气流通道并贯穿所述抽气管体的对向侧壁,所述冷却管体包括变径段,所述变径段由软管制成,所述变径段的外侧套设有变流组件,且所述变流组件适于设置在所述气流通道内,所述变流组件的内壁适于界定一可变口径的变流腔,所述变流腔的内壁适于抵触所述变径段的外壁,所述抽气源适于产生第一抽气速度和第二抽气速度,其中第一抽气速度小于第二抽气速度,所述变流组件适于根据不同的抽气速度从而改变所述变流腔的口径,从而改变所述冷却液流量,进而控制所述冷却点的冷却效率。

14、进一步优选,所述变流组件包括变流环和多个变流球,所述变流环的内壁沿周向设置有首尾相接的变流槽,所述变流球沿周向环绕在所述变流槽内,且所述变流球的外壁适于分别抵触所述变流环的内壁和所述变径段的外壁,在所述气流通道内的气体具有第一抽气速度或第二抽气速度时,所述变流环适于发生旋转并带动所述变流球具有不同的转动速度,所述变流球组成的环形其轴线方向与所述变径段的轴线方向具有一夹角α,满足0°<α<90°。

15、进一步优选,所述变流槽的内壁上向内凸出设置有变流拨齿,所述变流拨齿具有多组且沿周向环绕设置在所述变流槽的内壁上,所述变流拨齿为l型,且其长轴适于连接在所述变流槽的内壁上,且其短轴适于抵触所述变流球的外壁并迫使所述变流球抵触所述变径段的外壁,所述变流拨齿的短轴适于驱动所述变流球转动,所述变流拨齿具有弹性,在所述气流通道内的气体具有第一抽气速度或第二抽气速度时,所述变流拨齿的转动速度不同,从而具有不同大小的弹性形变,进而进一步控制所述变流腔的大小。

16、进一步优选,所述抽气管体包括抽气段和流动段,所述抽气段沿上下方向设置,且所述抽气段的头部适于插入所述砂芯中,所述抽气段的尾部适于与所述流动段连接,所述流动段的内壁适于界定所述气流通道,所述抽气段的头部内壁适于界定所述抽气口,所述抽气段具有两组,且分别插入所述砂芯的前后两端,所述流动段沿前后方向设置,所述抽气段的尾部设置有连接口,所述抽气段通过所述连接口与所述流动段连接,在所述连接口的对应位置设置所述变径段。

17、进一步优选,所述抽气段的内壁设置有抽气通道,所述抽气通道内沿上下方向可活动地设置有封闭塞,所述封闭塞适于将所述抽气通道沿上下方向分割形成第一通道和第二通道,所述第一通道的侧壁上沿径向设置有多个可封闭的辅流口,所述辅流口沿周向环绕设置,且所述辅流口适于连通所述抽气通道与外界;所述封闭塞沿上下方向依次设置有封闭段和限位段,所述封闭段设置在所述限位段的上部,且所述封闭段沿径向向外凸出,所述封闭段的外壁适于抵触所述抽气通道的内壁,所述抽气段内沿径向向所述抽气通道内凸出设置有限位凸起,所述限位凸起的内壁适于抵触所述限位段的外壁,所述封闭段上沿上下方向贯穿设置有可封闭的排气孔,所述第一通道内还安装有限位片,所述限位片上设置有通气孔,所述限位片适于限制所述封闭塞向上运动的最大距离,当所述第二通道内的气压过大时,所述封闭塞适于向上运动,直到其抵触所述限位片的下端面,所述封闭塞适于封闭所述辅流口,此时所述排气孔打开,气体适于依次流经所述第一通道、所述排气孔、所述通气孔和所述第二通道,当所述第二通道内的气压较小时,所述封闭塞适于向下运动,所述辅流口打开,所述限位凸起的上端面适于抵触所述封闭段的下端面,所述排气孔被所述限位凸起的上端面封闭,所述气体适于从所述辅流口流入并进入所述第一通道内,所述限位凸起的上端面适于限制所述封闭段向下运动最大移动距离。

18、进一步优选,所述冷却管路还包括连接套,所述连接套包括支撑套和变径套,所述支撑套设置在所述连接套的首尾两端,所述变径套适于连通所述首尾两端的支撑套,所述变径套由软管制成,所述支撑套由硬管制成,所述变径套适于套设在所述变径段的外部,所述变流球适于抵触所述变径套的外壁从而抵触所述变径段的外壁,所述支撑套适于套设在所述冷却管体上,并贯穿所述抽气管体的对向侧壁,所述支撑套适于固定所述冷却管体与所述抽气管体的相对位置。

19、进一步优选,所述变流环的外周设置有风叶,所述风叶上的迎风面设置角度与所述气流通道内所述气流的流动方向相互匹配,所述气流适于推动风叶并带动所述变流环转动。

20、进一步优选,所述冷却管体包括冷却针、冷却进管和冷却出管,所述冷却针的上端分别设置有冷却液进口和冷却液出口,所述冷却点设置在所述冷却针的下端,所述冷却进管的内壁连通所述冷却液进口,所述冷却出管的内壁连通所述冷却液出口,所述冷却液适于通过所述冷却进管进入并通过所述冷却液进口进入所述冷却针中,在所述冷却点进行热交换后通过所述冷却液出口离开所述冷却针,并通过所述冷却出管流出所述模具。

21、一种汽车铝合金h臂的低压铸造工艺,包括以下步骤:

22、s100、打开冷却管路,使冷却液依次流经冷却进管、冷却针和冷却出管形成循环流动,放入砂芯,并将抽气段插入所述砂芯的对应位置,打开抽气源,使气流通道内具有第一抽气速度,其中一组抽气管体内具有封闭塞,所述封闭塞的下端面抵触所述限位凸起的上端面并通过所述限位凸起封闭排气孔,此时辅流口处于打开状态;

23、s200、控制另一组抽气管体的一端插入所述砂芯中,抽气管体的另一端与抽气源连接,从而使所述型腔处于负压状态,气体适于通过所述砂芯的间隙沿抽气管体运动并被抽气源抽出;

24、s300、启动低压铸造机,进行充型工序:浇注液从浇注口中进入型腔内,此时使抽气源加速工作,使气流通道内具有第二抽气速度,其中一组抽气管体直接抽取砂芯发出的气体和充型过程中带入的气体;当砂芯发气达到一定量时,另一组抽气管体中的封闭塞在砂芯发出的气体驱动下向上运动,从而使辅流口封闭,排气孔打开,砂芯发气通过排气孔和通气孔从第一通道流出至第二通道,并通过气流通道离开,此时处于气流通道不同位置的变流环具有不同的转速,从而使不同冷却管体内的冷却液出现不同的流速,进而使得不同冷却点的冷却效率不同,从而使不同冷却点产生不同的温度,从而使模具表面出现从左右两侧向中部逐渐提高的温度梯度;

25、s400、进行保压结晶工序:保持抽气源处于工作状态,继续使不同冷却管体内的冷却液出现不同的流速,进而保持模具表面出现从左右两侧向中部逐渐提高的温度梯度;

26、s500、等待工件冷却后,打开模具,取出工件,重复s100-s500过程。

27、采用s100和s200作为低压铸造的预处理工序,使得冷却管路和抽气管路在铸造前均处于工作状态,使抽气管路在充型工序前就开始工作,有助于使型腔内处于负压状态,有利于解决在充型工序中的充型卷气和砂芯发气的问题;另外在刚开始工作时,由于模具的温度较低因此冷却管路上的冷却点虽然冷却效率不同,但是由于模具表面温度低,其不能在模具表面形成很好的温度梯度,因此可以对模具表面进行均匀加热,从而在不同冷却点(冷却效率不同)的帮助下,实现模具表面温度梯度的控制,当然也可以先进行一次预压铸工艺,即依次进行s300、s400和s500工序,此时取出的产品作为废品,但进行以上工序后,由于浇注液的注入会加热模具表面,从而在不同冷却点的帮助下,实现模具表面初次温度梯度控制,从而帮助在后续连续生产中,对模具表面温度梯度的持续控制。

28、与现有技术相比,本技术的有益效果在于:

29、(1)通过在模具的前后两侧设置两个浇注口,并使该浇注口的位置与设置在前后边缘的第二热节相对应,通过浇注口对第二热节进行补缩,从而表面在第二热节处出现气孔或针眼等问题(另外设置在工件前后边缘处的第二热节还可以通过在模具上设置对应的冒口腔来处理,由于冒口腔的位置对应的设置在模具的前后边缘,因此易于去除不会影响工件的表面精度,冒口腔为现有技术,此处不在赘述);

30、(2)在模具上设置多个冷却点,并使这些冷却点的位置与第一热节的位置相对应,从而控制模具不同位置的温度,使所述模具内壁形成从左右两侧向中部逐渐提高的温度梯度,从而使工件不同位置顺序凝固,减少缩孔缩松缺陷,获得高质量的铸件,由于浇注口设置在模具前后两侧的中部,因此模具中部的温度高,两侧的温度低,有利于实现工件从两侧向中部的逐渐凝固过程,从而使得远离浇注口的位置先凝固,靠近浇注口的位置后凝固,从而减少锁孔和缩松缺陷的产生,通过在不同位置设置冷却点,可以利用不同冷却管体内冷却液的冷却效率不同,从而实现不同冷却点的冷却效率不同,进而实现对模具不同位置温度控制的目的(控制不同管体的冷却效率,可以通过控制冷却液的流速、流量来实现);

31、(3)另外设置两个浇注口增加了充型速度,降低了充型时间,同时也增加了充型卷气发生的可能性以及砂芯发气量,因此通过设置抽气管体,并使抽气管体的一端插入所述砂芯中,所述抽气管体的另一端与抽气源连接,通过在充型工序前就使抽气源处于工作状态,从而使型腔内处于一定的负压状态,以便于后续充型工序中,抽取浇注液充型中的卷气以及砂芯的发气,大大降低铸件产生的气孔等缺陷的风险;

32、(4)而且采用冷却液实现对模具表面温度梯度的控制,可以实现快速降温从而有效地避免金属晶粒过大的温度,从而防止工件强度和韧性的降低;并且其能减少了热应力的产生,避免了铸件因温度不均匀而导致的变形和裂纹等问题;并且采用冷却液能够快速降温,缩短了金属凝固时间,从而提高了生产效率,减少了生产成本;

33、(5)采用冷却液来控制模具的温度梯度来解决第一热节的温度过高的温度,利用浇注口来解决第二热节处疏松和气孔的问题,能减少冒口的产生,进而减少铸件材料的消耗。

- 还没有人留言评论。精彩留言会获得点赞!