一种超高纯净铝合金材质的制备方法及其在真空条件下铝熔体氧化膜的挤压破裂装置

【】本发明属于金属材料加工的,特别涉及一种超高纯净铝合金材质的制备方法及其在真空条件下铝熔体氧化膜的挤压破裂装置。

背景技术

0、

背景技术:

1、目前,铝合金真空熔炼除氢法是将铝合金放入真空炉中进行熔炼,利用铝熔体中的分压差,使氢从熔体中析出、长大,并上浮至铝熔体表面,随抽吸作用真空排至炉体外部,从而达到净化的目的。然而,传统的铝合金真空熔炼法不能有效地排除氧化物等夹杂,而铝熔体中的氢与氧化物夹杂存在密切的“寄生”关系,导致铝合金的品质下降。

2、例1:现有技术中国专利cn110684913b一种超高强高韧铝合金的制备方法,步骤:按照组分和含量设计称取原材料;将纯al、al-50cu中间合金和al-ni中间合金放入中频感应炉中,加热直至坩埚中金属溶化,升温至720℃~740℃时加入zr颗粒和纯mn片,升温至800℃~820℃,断电后采用石墨压勺压入纯zn和纯mg;采用精炼剂及变质剂和c2cl6除气剂进行变质和精炼处理;扒渣静置;将熔体倾入喷射沉积设备中,打开送粉设备,将含量为5%~30%的低合金化铝合金粉末送入喷射沉积雾化锥中,喷射沉积成型坯锭;进行挤压致密化处理、效热处理。本发明工艺简单,制备的铝合金的强度和韧性都保持在较高的水平,制备工序时间短,工艺可靠,大大节省了生产成本,同时提高了生产效率,易于大规模工业化生产。

3、例2:中国专利cn105200287a,公开一种超高强铝合金圆铸锭的制造方法,涉及一种铝合金圆铸锭的制造方法。本发明为了解决现有的超高强铝合金圆铸锭制造方法存在铸造拉裂倾向大、熔体质量难以控制,铸锭合格率低的问题。

技术实现要素:

步骤一:按质量百分比称取高纯铝锭、al-zr中间合金、纯cu、zn锭和mg锭作为原料;步骤二:将步骤一称取的原料采用电阻反射炉制备铝合金熔液;步骤三:将步骤二得到的铝合金熔液导入静置炉中精炼;步骤四:采用热顶半连续铸造法制备超高强铝合金圆铸锭。本发明方法可以有效控制熔体质量、制备的铸锭表面质量好,无拉裂产生;因此获得的铸锭表面质量好,无拉裂产生,并且铸锭合格率可以达到92%以上。本发明用于超高强铝合金圆铸锭的制备。

4、可见现有技术都是用常规方法制备铝合金不能有效地排除氧化物等夹杂,而铝熔体中的氢与氧化物夹杂存在密切的“寄生”关系,导致铝合金的品质下降。

5、因此,研究一种超高纯净铝合金材质的制备方法以及真空熔炼过程中,能自发地将氧化铝薄膜挤压破裂的装置,在实践中具有重大的应用意义。

技术实现思路

0、

技术实现要素:

1、本发明的发明目的是,针对上述问题,提供一种超高纯净铝合金材质的制备方法,并提供一种专用装置,以充分地去除铝熔体中的夹杂,并极大地降低氢含量,使铝熔体组织的纯净度得到显著地提高,进而最大程度地改善铝合金的综合性能。

2、为解决上述问题,本发明所采用的技术方案是:

3、一种超高纯净铝合金材质的制备方法,该方法采用真空高温炉制备,并在真空高温条件下(≤1×10-2~1×10-5pa)对铝合金进行精炼提纯,精炼过程中选用120#、240#及450#不锈钢滤网组成分级式过滤系统,以充分筛选去除铝熔体夹杂,具体包括以下步骤:

4、s1.制备石墨成型模具:选用纯度≥99.9%的石墨块料作为原料,按照图纸,采用高精度数控加工中心将石墨块料铣削成石墨成型模具所需的外形轮廓尺寸;

5、s2.制备石墨熔炼筒和石墨活塞:选用纯度≥99.9%的石墨块料作为原料,按照图纸,采用高精度数控车床将石墨块料分别车削成石墨熔炼筒和石墨活塞所需的外形轮廓尺寸;

6、s3.制备底板和面板:选用45#钢的板料作为原料,按照图纸,采用高精度数控加工中心分别将45#钢的板料铣削成底板和面板的部件;

7、s4.制备钢质配重、阶梯圆柱和支杆:选用45#钢的棒料作为原料,按照图纸,采用高精度数控车床将45#号钢棒料分别车削成钢质配重、阶梯圆柱和支杆的部件;

8、s5.装配挤压破裂装置:将阶梯圆柱、底板和面板分别通过底板和面板的装配孔连接成为一个整体,并将石墨熔炼筒通过面板的安装孔固定在面板上;接着,将铜质堵帽安装在石墨熔炼筒的排泄孔处,并将支杆及铜锥帽安装在石墨熔炼筒的先导孔处;随后,将支杆与石墨活塞的定位孔对正,以及石墨活塞的工作部与石墨石墨熔炼筒的熔池对正,并将石墨活塞装配进入石墨熔炼筒中;接着,将钢制配重安放置在石墨活塞上方的凹槽中,并将目数分别为120#、240#及500#的不锈钢滤网依次铺设在石墨成型模具上面,并使其轮廓均与石墨成型模具的型腔面相似;

9、s6.调试挤压破裂装置:调整石墨成型模具以及石墨熔炼筒的位置,使得石墨熔炼筒的排泄孔与石墨成型模具的几何中心对正;

10、s7.备料:依据石墨熔炼筒的熔池的容积大小,称量相应质量的铝合金棒料,并将铝合金棒料地放置在石墨熔炼筒的熔池中;随后,将石墨活塞安装在石墨熔炼筒上方,并将挤压破裂装置放入真空炉的载物台;

11、s8.设定程序:设置铝合金精炼的加热程序为五个阶段进行精炼;

12、s9.铝合金纯净化:启动机械泵、罗茨泵和扩散泵,当真空炉内部的真空度≤1×10-2~1×10-5pa时,启动设定的加热程序,并启动加热按键;待程序运行完毕及真空炉的炉腔温度低于100℃时,开启炉门,取出铝合金即可。

13、进一步说明,步骤s5中,所述120#、240#及500#的不锈钢滤网之间采用石墨垫块隔开,120#的不锈钢滤网直接位于石墨熔炼筒的下方,500#的不锈钢滤网则与石墨成型模具的型腔面贴合,从而构筑起铝熔体的分级式过滤系统。

14、进一步说明,所述五个阶段分别如下:

15、⑴第1阶段从室温加热至300℃,升温速率为5-15℃/min,保温30min,目的是让真空炉内逐渐形成均匀稳定的热场;

16、⑵第2阶段从300℃加热至660℃,升温速率为5-15℃/min,保温30min,目的是让铝合金在均匀稳定的热场中充分熔融;

17、⑶第3阶段从660℃加热至750℃,升温速率为5-15℃/min,保温30-60min,目的是提高铝合金的流动性,并利用高真空条件下,使氢从铝液中充分析出;

18、⑷第4阶段从750℃加热至1183℃,升温速率为5-15℃/min,保温30min;

19、选择加热至1183℃的目的是:①利用1183℃大于铜的熔点1083℃,确保铜质堵帽以及铜锥帽在该温度时发生熔融;②还利用1183℃小于1300℃,避免铝液与石墨发生化学反应,而生成al4c3;

20、选择保温30min的目的是:①使铜质堵帽以及铜锥帽充分熔化;②利用高真空条件下,使氢进一步从铝液中析出;

21、⑸第5阶段从1183℃快速降温至室温,降温速率为20-25℃/min;利用氢在铝液中因溶解度下降,使得氢更进一步的从铝液析出。

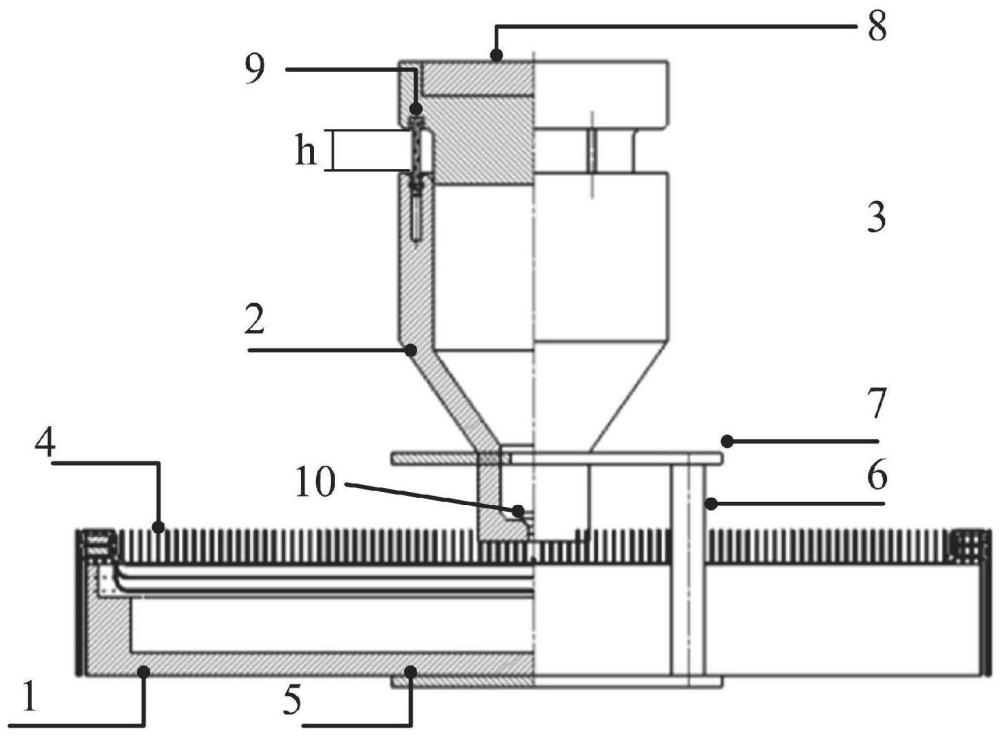

22、进一步说明,步骤s5和s6中,所述挤压破裂装置具体是高温铝熔体氧化膜的挤压破裂装置;所述该装置包括石墨成型模具、石墨熔炼筒、石墨活塞、分级式过滤系统、底板、阶梯圆柱、面板、钢制配重、支杆、铜质堵帽和铜锥帽;所述石墨成型模具包括第一型腔和第二型腔;所述石墨熔炼筒包括熔池、排泄孔、先导孔、安装部。所述石墨活塞包括定位孔,工作部和凹槽;所述分级式过滤系统包括石墨垫块,120#不锈钢过滤网,240#不锈钢过滤网和450#不锈钢过滤网;所述底板包括装配孔;所述阶梯圆柱包括上装配部和下装配部;所述面板包括装配孔和安装孔;

23、所述底板和面板分别通过装配孔、装配孔与阶梯圆柱的上装配部和下装配部连接成为一个整体;

24、所述石墨熔炼筒通过安装部穿过面板的装配孔,实现石墨熔炼筒固定在面板上;

25、所述铜质堵帽封堵住石墨熔炼筒的排泄孔;

26、所述支杆的大端与石墨活塞的定位孔对正,安装入石墨活塞的定位孔中;

27、所述铜锥帽穿入石墨熔炼筒的先导孔中,其中,铜锥帽与石墨熔炼筒的先导孔是过盈配合关系;

28、所述石墨活塞的工作部与石墨熔炼筒的熔池对正,支杆的小端与铜锥帽对正;支杆和石墨活塞的工作部一并安装进入石墨熔炼筒中;

29、所述钢制配重安装入石墨活塞的凹槽;

30、所述120#不锈钢过滤网,240#不锈钢过滤网和450#不锈钢过滤网依次铺设在石墨成型模具上面,并使其轮廓均与石墨成型模具的型腔的型面相似;

31、所述120#不锈钢过滤网,240#不锈钢过滤网和450#不锈钢过滤网之间采用石墨垫块隔开;120#不锈钢过滤网直接位于石墨熔炼筒的下方,450#不锈钢过滤网则与石墨成型模具的型腔的型面贴合,从而构筑铝熔体的分级式过滤系统;所述石墨成型模具连同分级式过滤系统一同放置在底板上方;

32、所述支杆的长度小于石墨熔炼筒的先导孔长度。

33、进一步说明,所述石墨熔炼筒的排泄孔的大端直径为8mm,小端直径为5mm;所述铜质堵帽和铜锥帽均为薄壁结构。

34、进一步说明,所述底板的装配孔、面板的装配孔分别与阶梯圆柱的上装配部和下装配部是过盈配合关系;所述面板的装配孔与石墨熔炼筒的安装部是间隙配合关系;所述铜质堵帽与石墨熔炼筒的排泄孔是过盈配合关系。

35、进一步说明,所述石墨活塞的工作部与石墨熔炼筒的熔池是间隙配合关系;支杆的大端与石墨活塞的定位孔是间隙配合关系;支杆的小端和铜锥帽是间隙配合关系;所述钢制配重与石墨活塞的凹槽是间隙配合关系。

36、进一步说明,所述石墨熔炼筒的熔池的容积小于石墨成型模具的第一型腔的容积和第二型腔的容积之和,其目的是避免过量的铝液溢出到高温真空炉的工作台面上;安装后所述石墨熔炼筒的几何中心与石墨成型模具的几何中心对正。

37、进一步说明,所述支杆的长度为h,石墨熔炼筒的先导孔长度为h。其中,h≥h+15mm,其目的是确保支杆能充分坠入石墨熔炼筒的先导孔中,进而有助于石墨活塞的工作部在重力作用下顺利压入石墨熔炼筒的熔池中。

38、与现有技术相比较,本技术的优点是:

39、本发明针对传统的铝合金真空熔炼法难于去除氧化铝薄膜,从而不利于获得高纯净铝合金材料的不足;提供的一种超高纯净铝合金材料制备的方法,其特征在于具体包括如下步骤:制备石墨熔炼筒、石墨活塞、钢质配重和石墨成型模具;制备底板和面板;制备阶梯圆柱等;装配和调试挤压破裂装置;备料;设定程序;提纯熔炼铝合金材料。所获得的铝合金组织致密,无针孔等缺陷,如图14所示;其内部夹杂物含量≤0.1%,且夹杂物尺寸≤10μm,如图15所示。将制备的铝合金制备成直径10mm,长度300mmm的棒料。接着,再将该棒料加工成圆柱测试样,并控制圆柱测试样的质量在3-4g之间。随后,用2000#砂纸打磨光洁圆柱测试样表面,并用丙酮清洗干净,图16。最后,依据国家标准gb/t 20975.30-2019,采用氢测定仪(型号:leco-rhen602,图17)设备对圆柱测试样进行氢含量测试,检测结果显示氢含量≤0.10cm3/100g·al,图18。

40、本技术还提供了一种在真空条件下铝熔体氧化膜的挤压破裂装置,该铝熔体氧化膜挤压破裂装置采用真空炉,包括:石墨熔炼筒、石墨活塞、钢质配重、石墨成型模具、底板、阶梯圆柱、面板、铜质堵帽和支杆,具有操作简便、成本低、可靠性高及可反复使用的优点。

41、该装置的工作原理为:随着真空炉温度升高至660℃,放置在石墨熔炼筒的熔池中的铝合金开始熔融软化。由于石墨熔炼筒的排泄孔被铜质堵帽封堵住,避免了铝合金在软化熔融过程中,以流涎的形式从排泄孔流出(由于该流涎形式的外表面依然被氧化铝膜包裹,使得流至分级式过滤系统上的铝熔体与分级式过滤系统不润湿,从而导致铝熔体不能穿过分级式过滤系统,而不能实现过滤的功能)。此外,铝液外部的氧化膜隔离了与铜质堵帽的接触,使得在加热过程中铜质堵帽不会固溶进入铝液。因此,被氧化膜包裹住的铝液不能从排泄孔流出。随着,真空炉温度进一步升高至1180℃,铜质堵帽熔融,并向下流至分级式过滤系统,为铝液向下面的分级式过滤系统流动创造了条件。同时,铜锥帽熔融,由于失去铜锥帽的支撑,支杆在重力作用下跌落进入石墨熔炼筒的先导孔中。又由于支杆跌落的距离h大于支杆的长度h。于是,在钢制配重的作用下,石墨活塞的工作部顺利地快速压入石墨熔炼筒的熔池中,并直接将压力作用在铝液上方。同时,将压力传递给石墨熔炼筒的排泄孔处。在钢制配重、石墨活塞及铝液作用下,排泄孔(最小直径为5mm)处承受的压强大于1个大气压,并远远超过铝氧化膜的张力(870达因/cm2)。于是,在钢制配重、石墨活塞及铝液作用下,熔融的铝液快速流过排泄孔,从而造成铝氧化膜的撕裂,新鲜的铝液流出,并流至分级式过滤系统上方,经分级式过滤系统筛除铝液中的夹杂后,铝熔体得到做大程度的净化。期间,由于分级式过滤系统与型腔的型面贴合,能对大量落下的铝液起到缓冲承接作用,避免了铝液溢出石墨成型模具外部。

- 还没有人留言评论。精彩留言会获得点赞!