转炉渣制备硅锰铁合金的方法

本发明属于炼钢工艺技术,特别涉及一种利用转炉渣制备高si含量的硅锰铁合金技术,尤其涉及一种转炉渣制备硅锰铁合金的方法。

背景技术:

1、转炉渣是在转炉炼钢过程中产生的高温熔渣,我国转炉渣的年产量大约为粗钢产量(>10亿吨)的10%~15%,产量十分巨大。目前国内外转炉渣的常规利用方式是经过破碎、磁选的钢渣回收一部分废钢和金属铁,剩余产物经安定化处理后直接用于路基填筑和地基回填等,或者用于生产水泥等建筑材料。这种方式属于被动利用的方式,不能从根本上减少钢渣产生量,也未充分发挥钢渣作为二次资源的重要价值,造成转炉渣中fe、mn、si等有价元素的极大浪费。

技术实现思路

1、针对上述问题,本发明提供一种转炉渣制备硅锰铁合金的方法,目的在于提供一种利用转炉渣制备高si含量的fe-si-mn合金的方法,解决了现有技术中无法有效回收有价元素的问题。

2、为实现上述目的,本发明所采用的技术方案为:

3、一种转炉渣制备硅锰铁合金的方法,所述方法包括以下步骤:

4、s1、液态渣铁预分离

5、取转炉渣经加热后,保温进行预分离(这里仅仅是进行预分离,并不进行实际操作意义上的分相),得渣液,其中沉到底部的部分为金属液,浮在上部分的为渣;

6、s2、粘度改质处理

7、取金属氟化物加热至液态后,作为改质剂,加至渣液中,保温进行改质,得改质后的渣液;

8、s3、弱还原处理

9、改质后的渣液中喷入sic粉末,保温进行弱还原处理,得弱还原后的渣液;

10、其中,弱还原处理过程中涉及的化学反应式为:

11、3feo+sic=3fe+sio2+co;

12、s4、强还原处理

13、弱还原后的渣液中喷入铝粉,保温进行强还原处理,得强还原后的渣液,其中下层为金属液、上层为残渣渣液;

14、其中,强还原处理过程中涉及的化学反应式为:

15、3(feo)+2al(l)=3[fe]+(al2o3);

16、3(mno)+2al(l)=3[mn]+(al2o3);

17、3(3cao·p2o5)+10al(l)=6[p]+5(al2o3)+9cao;

18、3(sio2)+4al(l)=3[si]+2(al2o3);

19、s5、铁合金成分调整

20、强还原后的渣液中,加入多晶硅微粉,利用强还原后的渣液对多晶硅微粉进行净化,净化后的多晶硅进入下层的金属液对合金成分进行调整,并得处理后的钢渣;

21、s6、铁合金渣金分离

22、处理后的钢渣冷却至室温后,所得冷却后钢渣进行机械破碎、分离,即得高si含量的所述硅锰铁合金和残渣。

23、进一步的,步骤s3中,所述sic粉末的加入重量为转炉渣重量的8%~15%。

24、进一步的,步骤s4中,所述铝粉的加入重量为转炉渣重量的10%~16%。

25、进一步的,步骤s5中,所述多晶硅微粉的加入重量,按如下公式进行计算:

26、m多晶硅=(168/54×mal+55/10×msic)×m合金si/m多晶硅微粉;

27、式中,m多晶硅为多晶硅微粉加入重量;

28、m合金si为目标硅锰铁合金中硅的质量百分数;

29、mal为步骤s4中铝粉的加入重量;

30、msic为步骤s3中sic粉末的加入重量;

31、m多晶硅微粉为多晶硅微粉中多晶硅的质量百分数。

32、进一步的,步骤s3中,所述sic粉末的粒度小于1mm;

33、步骤s4中,所述铝粉的粒度小于2mm。

34、进一步的,步骤s2中,所述金属氟化物为lif、naf、mgf2及caf2中的至少一种。

35、进一步的,步骤s2中,所述改质剂的加入重量为转炉渣重量的2.0%~5.5%。

36、进一步的,步骤s1中,所述加热的升温速率为10~15℃/min,所述保温的温度为1500~1600℃、时间为30~40min;

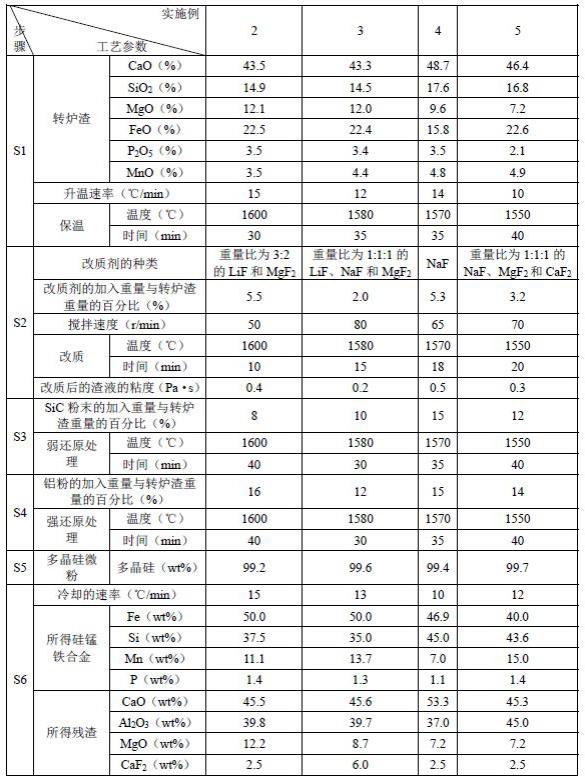

37、步骤s2中,所述改质的温度为1550~1600℃、时间为10~20min。

38、进一步的,步骤s3中,所述弱还原处理的温度为1550~1600℃、时间为30~40min;

39、步骤s4中,所述强还原处理的温度为1550~1600℃、时间为30~40min;

40、步骤s6中,所述冷却的速率为10~15℃/min,所述冷却后的温度为室温;

41、步骤s1中,所述转炉渣中的成分按照重量百分比为:cao:43.3%~48.7%、sio2:14.5%~17.6%、mgo:7.2%~12.1%、feo:15.8%~22.6%、p2o5:2.1%~3.5%、mno:2.5%~4.9%,其余为转炉渣中不可避免的其它物质;

42、步骤s5中,所述多晶硅微粉中多晶硅含量大于99wt%;

43、步骤s6中,所述硅锰铁合金中fe含量为40~50wt%、si含量为35~45wt%、mn含量为7~15wt%、p含量<1.5wt%,余量为其它不可避免的杂质;

44、所述残渣中cao含量为45.3~53.3wt%、al2o3含量为37~45wt%、mgo含量为7.2~12.2wt%、caf2含量为2.5~6.0wt%;

45、所述残渣回收后,重新作为炼钢过程中造渣的原料使用。

46、本发明的转炉渣制备硅锰铁合金的方法的有益效果为:

47、本发明制备的高si含量的硅锰铁合金(即fe-si-mn)可以对转炉渣进行合金化,将转炉渣中有价元素实现全部回收重复利用;

48、本发明制备高si含量的硅锰铁合金(即fe-si-mn)后的残渣,为高碱度低氧化性精炼渣,可以直接作为炉外精炼造渣原料,可以实现高效脱硫的冶金功能;

49、本发明通过特定的工艺过程及控制特定的工艺参数,经多次渣分离和不同强度的还原处理,有效将转炉渣中的金属液沉淀,并将其中的氧化亚铁、一氧化锰充分还原后进一步沉淀,同时通过在还原过程中使用sic粉末及后续添加多晶硅微粉,使得硅元素也随金属液沉淀,从而制成高硅含量、高铁含量及高锰含量的硅锰铁合金,有效将转炉渣中的有价元素沉淀分离,并回收利用;

50、本发明利用特定的量的改质剂改质,能够将改质后的渣液调整到适宜的粘度,有利于后续进行还原和分离;

51、本发明首先利用特定量的sic粉末进行弱还原处理,再利用特定量的铝粉进行强还原处理,能够有效将氧化亚铁和一氧化锰及弱还原处理过程中引入的二氧化硅等物质中的有价元素成功转化为合金,并利用氧化亚铁、一氧化锰和二氧化硅等物质及cao·p2o5中的氧元素将铝粉氧化获得具有高碱度低氧化性的残渣,无需处理,可以直接用作炉外精炼过程中造渣的原料,进行循环使用,从而减少了资源浪费;

52、本发明整个过程简单、方便,易于操作,能够高效回收转炉渣中的有价元素,并充分利用回收过程中产生的残渣作为下一工序造渣过程的原料,达到循环利用的目的,减少了资源浪费,降低了炉外精炼工艺及转炉渣处理工艺的成本,有利于工业化生产;

53、本发明提出利用转炉渣制备高si含量的硅锰铁合金,实现了转炉渣中全部有价元素高效回收,为转炉渣的综合利用提供新的工艺方法。

- 还没有人留言评论。精彩留言会获得点赞!