一种防止绕镀的蒸发镀膜组件、设备及镀膜方法与流程

本发明属于发电玻璃镀膜,具体涉及一种防止绕镀的蒸发镀膜组件、设备及镀膜方法。

背景技术:

1、当前大尺寸镀膜行业(如薄膜电池)的蒸发镀膜工艺,行业的镀膜痛点在于当需要大面积镀膜时需要有支撑点支撑,如采用辊轴进行支撑,或有支撑点位的支撑板进行装载。但都存在系列的镀膜不良问题,如有支撑辊轴的设计,在支撑点的位置就会有镀膜不良发生,有辊轮的镀膜的膜层成分会偏薄或膜层成分异常,只有装载板的基板的机构虽能有效避免,但不易完成大尺寸的基板镀膜,易发生高温下的翘曲形、碎片变问题,也是限制其大尺寸芯片不良的主要原因。

2、目前采用的蒸发镀膜设备或工艺存在以下问题:

3、1、耗材成本高:当前的主流蒸发设备的加热石英管、密封圈、陶瓷辊轴、石墨护垫、顶部加热丝灯,在高温连续化生产过程中易发生碎裂、损坏等问题,一旦发生需要较高的耗材成本进行更换配件。

4、2、成膜不均匀:当前辊轴式的镀膜设备,中间和边缘残留有滚轮印的痕迹问题,导致整个膜层不均匀不完整,后续工艺中需要根据印痕问题进行尺寸调整。

5、3、背部的污染:由于蒸发只从底部向上蒸镀,只是载波板的机构基板上部暴露镀膜,在蒸发气氛压力的加持下,会有少量气氛沉积在背部。特别是对背面有易沉积涂层的基板来说影响巨大。

6、4、翘曲度问题:无论是有装载板的蒸发镀膜机构,还是有辊轴支撑的镀膜机构,都会导致基板在没有支撑的位置受到热应力的影响导致弯曲形变,给后续的镀膜造成不良影响。

7、5、不易维护:传统的辊轴方式蒸发镀膜,维护空间小,更换配件麻烦,需要经常拆卸,且不易维护、耗时长,特别是芯片碎裂、辊轴碎裂、陶瓷辊损害等,给设备维护造成很大困难。

技术实现思路

1、有鉴于此,本发明的目的在于提供的一种防止绕镀的蒸发镀膜组件,以解决蒸发镀膜存在绕镀于背面和容易造成翘曲变形的问题;本发明的目的在于提供的一种蒸发镀膜设备,在蒸发镀膜组件的基础上,解决镀膜效率的问题;本发明的目的在于提供的一种蒸发镀膜方法,采用蒸发镀膜设备,实现循环镀膜,提高镀膜效率。

2、为了实现上述目的,本发明采用以下技术方案:

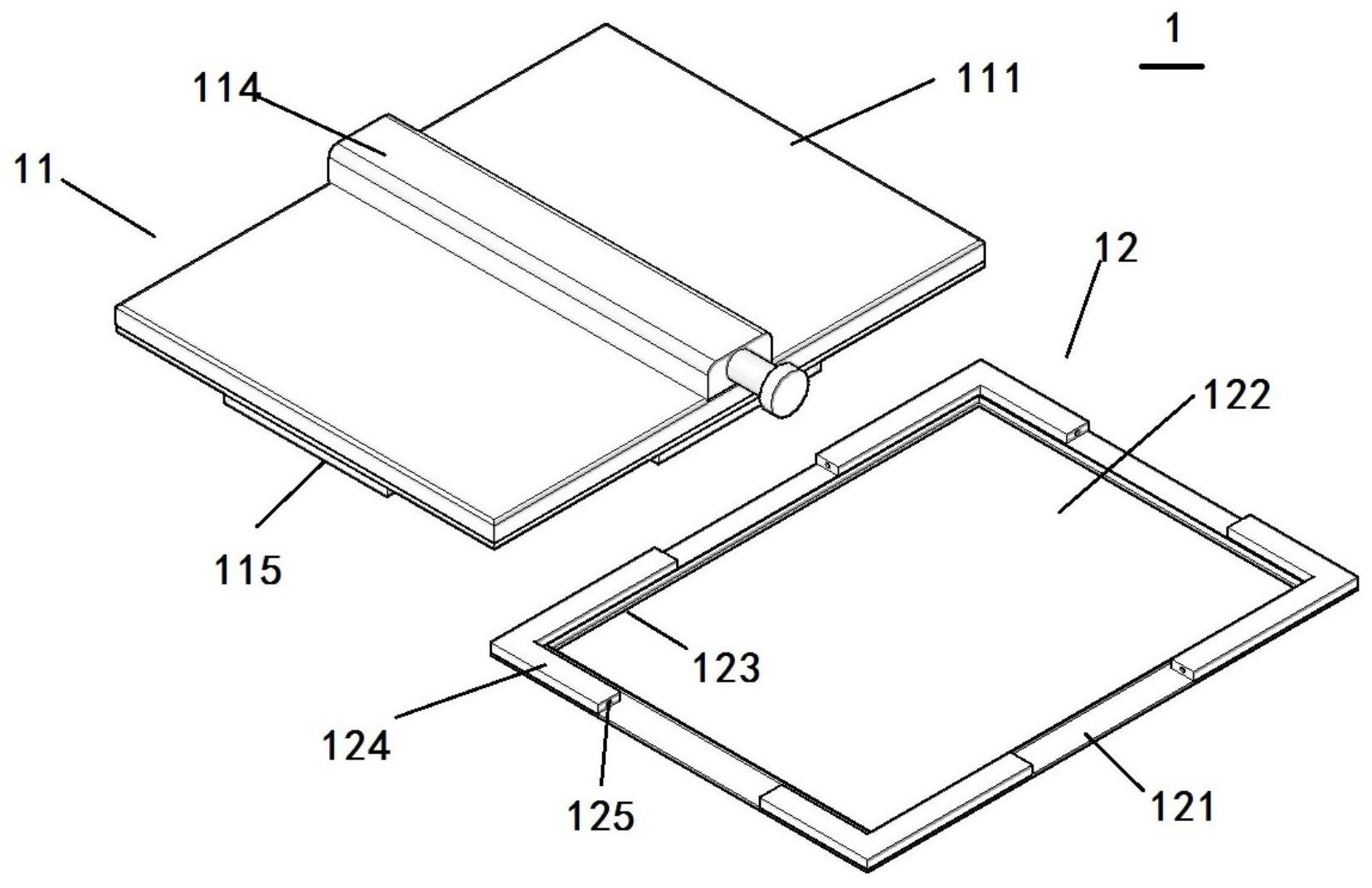

3、第一方面,提供一种防止绕镀的蒸发镀膜组件,应用于发电玻璃的基板镀膜,基板具有镀膜正面和背面,包括基板保持部件和载板框,其中,基板保持部件具有适于吸附基板背面的吸附部,载板框具有与基板相适配的置放槽,置放槽具有贯通置放槽底部以暴露基板镀膜正面的镂空结构;

4、所述基板保持部件与所述载板框可拆卸连接,当基板保持部件与载板框连接在一起时,两者围合构成以使基本背面不暴露的阻挡结构,基板镀膜正面通过所述镂空结构暴露在外以镀膜。

5、在可能的实现方式中,所述基板保持部件包括底部敞开的外壳,外壳内形成有容置槽,在容纳槽内设有与基板相适配的吸附孔道板,吸附孔道板对应所述基板的一侧形成有多个均布的吸附孔,且吸附孔道板的另一侧形成有孔道连接口,孔道连接口与穿入外壳内的负压管路连通。

6、在可能的实现方式中,所述容纳槽内还设有位于所述吸附孔道板背侧且相接触的加热部件;

7、所述载板框于置放槽内形成有沿周向分布且用于支撑基板的挡板,挡板也构成用于对基板的周向边缘进行蒸镀阻挡的边缘阻挡结构。

8、在可能的实现方式中,所述外壳具有位于所述容置槽周侧的底连接部,所述载板框具有位于所述置放槽周侧的顶连接部,顶连接部与外壳的底连接部相适配;

9、所述底连接部沿其周向设有多个第一扣合连接部,相邻的两个第一扣合连接部间隔设置且在两者之间构成扣合槽,所述顶连接部设有多个在相对方向上与第一扣合连接部错位分布的第二扣合连接部,第二扣合连接部与扣合槽相适配,在第一扣合连接部或第二扣合连接部设有锁定部件,以在所述外壳与载板框连接时,每个第二扣合连接部分别嵌入一个扣合槽内且通过锁定部件使外壳与载板框相对固定。

10、第二方面,也提供一种蒸发镀膜设备,包括提升循环室,提升循环室内分别设有第一输送装置、位于第一输送装置上方的提升循环装置以及如上述任一项技术方案的一种防止绕镀的蒸发镀膜组件;

11、其中,所述提升循环装置包括沿一闭合传送路径传送的循环提升机构,循环提升机构具有沿闭合传送路径分布的多个传送轴,每个传送轴分别转动连接有一组所述基板保持部件;所述提升循环室还设有镀膜蒸发腔室,所述循环提升机构具有穿设于镀膜蒸发腔室内的镀膜工位,经过镀膜工位且位于镀膜蒸发腔室内的所述蒸发镀膜组件传至少有一组;

12、所述第一输送装置用于传输所述载板框且至少具有位于所述镀膜蒸发腔室内的镀膜段,镀膜段具有两个沿一出料方向分布的第一传输部,两个第一传输部相互间隔且在两个第一传输部之间构成镀膜区,且两个第一传输部分别用于支撑所述载框板的底部一侧,以使置于载物框内的基板的镀膜正面暴露于镀膜区内;

13、所述镀膜区设有位于所述载板框下方的至少一个镀膜蒸汽发生装置,所述镀膜蒸发腔室或循环提升室连接有抽真空装置。

14、在可能的实现方式中,所述镀膜蒸发腔室具有进口和出口,在进口和出口分别设有可开闭的密封部件;

15、所述第一输送装置还具有位于所述镀膜蒸发腔室进口一侧的连接准备段以及位于镀膜蒸发腔室出口一侧的脱附段,所述循环提升机构还具有对应于连接准备段的连接工位以及对应于脱附段的脱附工位,且循环提升机构在连接工位和脱附工位分别对应至少一组蒸发镀膜组件。

16、在可能的实现方式中,所述提升循环机构包括两组沿所述闭合传送路径布设的步履带,两组步履带之连接有多个相互间隔的所述传送轴,且每组步履带的内侧分别传动连接有一组传动组件,两组传动组件由同一驱动组件驱动;

17、所述输送部为辊式输送结构。

18、在可能的实现方式中,所述蒸发镀膜设备还包括连通于所述提升循环室进料方向的进料室以及连通于提升循环室出料方向的出料室,所述第一输送装置还具有延伸至进料室和出料室的进料段和出料段;

19、所述进料室内设有用于将基板置入所述载板框的第一机械手,第一机械手设有第一拾取部件;所述出料室内设有用于将基板与载板框分离的第二机械手,第二机械手设有第二拾取部件。

20、在可能的实现方式中,所述蒸发镀膜设备还包括第二输送装置,第二输送装置具有与所述进料段衔接的基板传输部、与所述出料段衔接的芯片传输部以及两端分别衔接于进料段和出料段且共同衔接构成可循环传输载板框的循环传输部。

21、第三方面,还提供一种蒸发镀膜方法,基于如上述任一项技术方案的一种蒸发镀膜设备,包括以下步骤:

22、将基板置放于第二输送装置的基板传输部上,并使基板传输进入蒸发镀膜设备的进料室内,基板位于进料室内的第一传输装置的进料段上;

23、通过第一机械手,将进入进料室的基板放置于通过第二输送装置的循环传输部进入进料室的载板框内,再通过第一输送装置的进料段使载有基板的载板框经过第一感应门进入提升循环腔室内;

24、载有基板的载板框进入循环腔室的连接准备段时,循环提升机构转动且使其上的一组基板保持部件下降至连接工位,并在基板保持部件与载板框接触时停止,通过锁定部件使基板保持部件与载板框扣合且相对固定,然后开启对通过吸附部一负压吸附基板,同时进行加热;

25、循环提升机构继续转动,使扣合固定的蒸发镀膜组件通过第二感应门进入镀膜蒸发腔室,并在封闭且真空环境下的镀膜蒸发腔室内通过镀膜蒸汽发生装置产生的蒸汽对暴露的基板镀膜正面镀膜;

26、在基板镀膜后,通过循环提升机构穿过第三感应门移送至脱附工位,在脱附工位使基板脱附,基板落至载板框内,并停止加热且使解除基板保持部件与载板框之间的锁定;

27、解除连接后的基板保持部件通过循环提升机构向上提升且循环,载有镀膜完成而形成芯片的基板的载板框穿过第四感应门进入出料室,在出料室内通过第二机械手将芯片置放于转芯片传输部上并传出,载板框通过第二机械手置放于循环传输部上并传输至进料室内进行下一个过程的镀膜。

28、与现有技术相比,本发明具有以下有益效果:

29、1、耗材消耗低:由于此种结构的顶部特殊性,因此不需要在腔室顶部额外的增加加热灯丝;底部也不要支撑的陶瓷支撑辊;及其预防边缘密封不良的石墨配件,因此材料损耗较少。

30、2、镀膜均匀:因为镀膜的方式为顶部的负压吸附加热,底部膜层上不存在支撑点的问题,摆脱了成膜受限;也由于镀膜的均匀受力吸附,解决了在镀膜过程中发生芯片翘曲问题,因此成膜的均匀性你得到了极大的提升,加上系统软件远程控制传输的速度时间、吸附强度、加热温度,使得镀膜过程更易控制。

31、3、膜面背部无污染:由于机构为上下配额方式,顶部有负压吸合,底部有支撑的挡板,并通过有效的扣合匹配装置,可以有效的阻止蒸发镀膜至背部。

32、4、易于维护:上下的结构装置可以分离拆分,通过机械操作打开维护盖,并进行更换支撑的挡板和清洁顶部的吸附孔板,因此维护简便。

33、5、此种蒸发镀膜可以有效解决大尺寸基板镀膜难点,为大规模蒸发镀膜提供了更好的实现可能性。

- 还没有人留言评论。精彩留言会获得点赞!