激光熔覆修复系统及激光熔覆修复方法与流程

本发明涉及激光熔覆,尤其涉及一种激光熔覆修复系统及激光熔覆修复方法。

背景技术:

1、激光熔覆技术是指在被修复工件表面上放置选择的涂层材料,经激光辐照后,使涂层材料和工件表面一薄层同时熔化,并快速凝固后形成稀释度极低并与工件基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电器特性等的工艺方法,被广泛应用于轨道交通的结构部件的表面修复中,例如,可以采用激光熔覆技术对高速动车组的轴箱体进行修复。

2、轴箱体通常为曲面结构,不易将修复部位对准于激光辐照的区域,且轴箱体为薄壁结构,尺寸精度要求达到了微米级,由于修复部位受热后又急剧降温,热胀冷缩,会产生一定的热变形,因此会造成较大的修复误差,甚至会导致轴箱体的整体发生变形,影响轴箱体的装配。另外,在修复前后,通过人工对修复部位的外观和位置进行确认,人工检查效率低、判定误差大,不能有效保证修复的质量和精度。

技术实现思路

1、为了解决背景技术中存在的至少一个方面的技术问题,本发明提供一种激光熔覆修复系统,可以对工件进行变位调整,阻止工件在修复过程中产生变形,且可以实时检测修复面的修复状况,提高激光熔覆效率,保证激光熔覆修复质量和精度。

2、本发明第二方面提供一种激光熔覆修复方法。

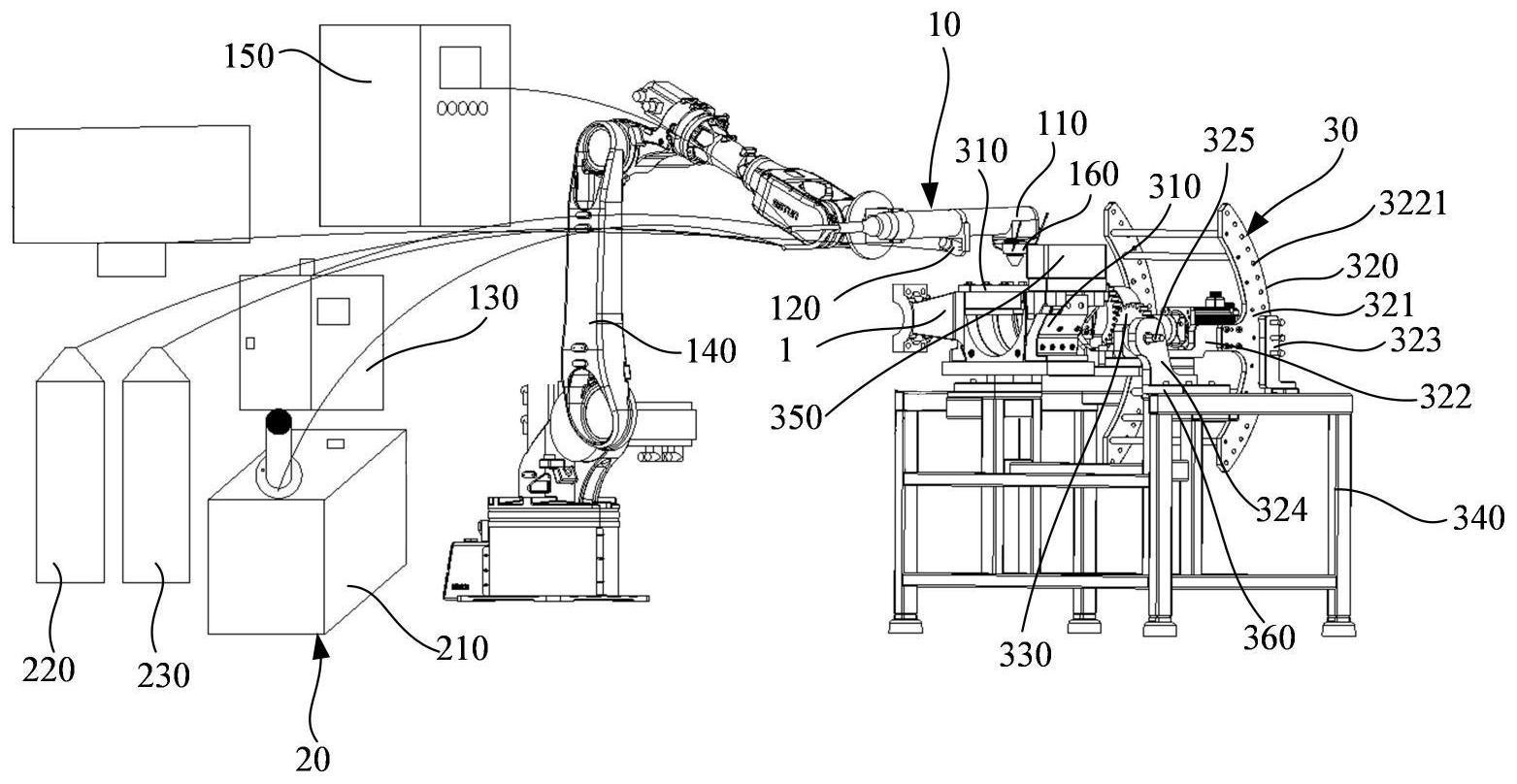

3、本发明第一方面实施例提供一种激光熔覆修复系统,包括:

4、激光熔覆光学机构,包括激光熔覆头及检测器,所述激光熔覆头适于输出聚焦光束及金属粉末至工件上的修复面,所述检测器适于获取所述修复面的参数信息;

5、送粉机构,包括送粉器,所述送粉器适于向所述激光熔覆头输送所述金属粉末;

6、工件装载机构,包括防变形夹具、转动定位装置及工件旋转驱动装置;

7、所述防变形夹具夹持于所述工件,以防止所述工件变形,所述工件连接于所述转动定位装置及所述工件旋转驱动装置,所述转动定位装置适于调整所述工件的位姿,以使所述修复面朝向所述激光熔覆头,所述工件旋转驱动装置适于驱动所述工件转动,以使修复部位对准于所述激光熔覆头。

8、根据本发明的一个实施例,所述激光熔覆光学机构还包括激光发生器及机械臂;

9、所述激光发生器适于向所述激光熔覆头输送所述聚焦光束;

10、所述机械臂与所述激光熔覆头连接,适于控制所述激光熔覆头的工作姿态。

11、根据本发明的一个实施例,所述激光熔覆光学机构还包括水冷机,所述水冷机适于向所述激光发生器及所述激光熔覆头输送降温介质。

12、根据本发明的一个实施例,所述工件装载机构还包括支架;

13、所述转动定位装置包括摆片、摆臂、定位支座、转动支座及转动轴;

14、所述转动支座连接于所述支架,所述摆片通过所述摆臂连接于所述工件,所述转动轴穿设于所述转动支座及所述摆臂,其中,所述工件及所述摆片分布于所述转动轴相对的两侧;

15、所述定位支座连接于所述支架,所述摆片上形成有适于定位件穿设的第一定位孔,所述定位支座上形成有适于所述定位件穿设的第二定位孔,所述摆片通过所述定位件连接于所述定位支座。

16、根据本发明的一个实施例,所述工件旋转驱动装置包括驱动器及传动件,所述驱动器设置于所述支架,所述驱动器通过所述传动件连接于所述工件。

17、根据本发明的一个实施例,所述工件装载机构还包括平衡器及重心调节器;

18、所述平衡器连接于所述防变形夹具,所述重心调节器连接于所述转动支座。

19、根据本发明的一个实施例,所述送粉机构还包括送粉驱动气输出装置及送粉保护气输出装置;

20、所述送粉驱动气输出装置连通于所述送粉器,所述送粉保护气输出装置连通于所述送粉器。

21、根据本发明的一个实施例,所述激光熔覆光学机构还包括光斑大小调节器,设置于所述激光熔覆头,其中,所述光斑大小调节器位于所述聚焦光束的输出路径上。

22、本发明第二方面实施例提供一种基于上述第一方面任一实施例中的激光熔覆修复系统的激光熔覆修复方法,包括:

23、安装工件至所述工件装载机构,将所述防变形夹具夹持于所述工件;

24、控制所述转动定位装置带动所述工件转动,以使所述工件上的所述修复面朝向所述激光熔覆头;

25、控制所述检测器扫描所述工件上的所述修复面的参数信息;

26、基于所述参数信息,确定所述激光熔覆光学机构的第一运行参数、所述送粉机构的第二运行参数及所述工件装载机构的第三运行参数;

27、控制所述激光熔覆光学机构以第一运行参数执行激光熔覆作业,控制所述送粉机构以第二运行参数执行送粉作业,控制所述工件装载机构以第三运行参数对所述工件进行转动控制。

28、根据本发明的一个实施例,所述控制所述激光熔覆光学机构以第一运行参数执行激光熔覆作业的步骤包括:

29、控制所述检测器对所述修复面进行实时检测。

30、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

31、根据本发明第一方面实施例提供的激光熔覆修复系统,通过在工件装载机构中设置转动定位装置实现了对工件的变位调整,通过在工件装载机构中设置防变形夹具实现了工件的夹持固定以及阻止工件变形,通过在激光熔覆光学系统中设置检测器实现了对修复面的修复状况的实时检测。具体地,激光熔覆修复系统包括激光熔覆光学机构、送粉机构及工件装载机构,其中,送粉机构中的送粉器向激光熔覆光学机构中的激光熔覆头输送金属粉末,激光熔覆头可以向工件的修复面输出聚焦光束和金属粉末,聚焦光束可以高温熔化金属粉末,金属粉末熔化后可以与修复面的基体材料结合为一体,实现修复面的修复。在激光熔覆修复过程中,工件固定在工件装载机构上,首先通过转动定位装置带动工件转动,以调整工件的位姿,使其修复面朝向激光熔覆头,然后,保持工件的位姿,通过工件旋转驱动装置驱动工件转动,以使激光熔覆头一一扫过工件上的修复面,对修复面进行激光熔覆修复,由于修复面的部位在修复时接受高温,冷却后温度急剧下降,热胀冷缩,因此,修复面的部位会存在变形,进而导致整个工件变形,在防变形夹具的夹持固定作用下,可以对工件的变形起到阻止作用。检测器可以获取修复面的参数信息,包括但不限于修复面的形貌、位置等参数,这样,可以在激光熔覆修复前,通过检测器获取修复面的形貌、位置等参数,然后通过这些参数,便于提前预设激光熔覆光学机构、送粉机构及工件装载机构的运行参数;在激光熔覆修复过程中,通过检测器获取修复面的形貌等修复状况参数,然后通过这些参数,便于实时调整激光熔覆光学机构、送粉机构及工件装载机构的运行参数;在激光熔覆修复完成后,通过检测器获取修复面的形貌等修复状况参数,然后通过这些参数,便于对修复面进行外观检查、渗透检查等。在激光熔覆修复过程中,激光熔覆光学机构、送粉机构及工件装载机构之间协同运行,保证激光熔覆头与修复面之间匹配到位,通过防变形夹具阻止工件变形,且通过检测器对修复面进行修复前、修复中、修复后的检测,可提高以激光熔覆效率,保证激光熔覆修复质量和精度。综上所述,应用本发明实施例提供的激光熔覆修复系统,可以对工件进行变位调整,阻止工件在修复过程中产生变形,且可以实时检测修复面的修复状况,提高激光熔覆效率,保证激光熔覆修复质量和精度。

32、根据本发明第二方面实施例提供的激光熔覆修复方法,首先将工件安装于工件装载机构,并通过防变形夹具将工件进行夹持固定,然后通过转动定位装置带动工件转动,以使工件上的修复面朝向激光熔覆头,在进行激光熔覆修复之前,通过检测器先对工件上的修复面进行扫描,以获取修复面的参数信息,包括但不限于修复面的形貌、位置等参数,获取了修复面的参数信息之后,可以基于该参数信息对激光熔覆光学机构、送粉机构及工件装载机构的运行参数进行定义,然后控制各个执行部件在定义的参数下执行激光熔覆作业。在激光熔覆修复过程中,激光熔覆光学机构、送粉机构及工件装载机构之间协同运行,保证激光熔覆头与修复面之间匹配到位,通过防变形夹具阻止工件因热胀冷缩产生的变形,且通过检测器对修复面进行扫描检测,以获取修复面的形貌、位置等参数信息,可提高以激光熔覆效率,保证激光熔覆修复质量和精度。综上所述,应用本发明实施例提供的激光熔覆修复方法,可以实现工件的变位调整,阻止工件在修复过程中产生变形,且可以对修复面进行检测,提高激光熔覆效率,保证激光熔覆修复质量和精度。

- 还没有人留言评论。精彩留言会获得点赞!