金属粉末注射成形用低成本塑基钛合金喂料的制备方法与流程

本发明涉及钛合金粉末注射成形,具体而言涉及一种金属粉末注射成形用低成本塑基钛合金喂料的制备方法。

背景技术:

1、钛及钛合金作为一种优质轻型金属结构材料和功能材料,具有密度小,比强度高,弹性模量低,生物相容性良好,耐腐蚀性能优异,耐热性能好等优点。但钛合金热传导率低、加工硬化严重、加工效率低,使得铸锭冶金(锻造、轧制、挤压、拉拔、冲压和旋压等)、铸造或粉末冶金等传统加工方法加工十分困难且制造成本昂高。金属粉末注射成形(mim)技术具有精度高、组织均匀、性能优异、生产成本低等一系列优异特点,很好的弥补了传统加工困难的问题,是未来复杂精密小型钛合金构件加工方法的最佳选择。

2、目前,应用于mim的大多数金属材料为不锈钢、低合金钢,钛及钛合金材料在其技术上的应用却极其少见,主要原因是目前mim钛合金使用的原料粉末粒径需要低于45μm,以获得较高的烧结致密度,与此同时产品存在收缩率较大的问题,导致产品尺寸难以控制,此外受限于当前钛合金制粉工艺水平,低于45μm粒径范围的球形粉产量低下,导致价格高昂,而产量更高、价格更便宜的中等粒径粉末(75-100μm)由于烧结致密度低,被mim工艺所忽略。

技术实现思路

1、本发明目的在于针对现有技术的不足,提供一种金属粉末注射成形用低成本塑基钛合金喂料及其制备方法,通过错配细粒径与粗粒径钛合金粉末,获得振实密度高、氧含量低、比表面积高、粒度分布服从正态分布的优化粉末;再通过喂料组分的调控与制备方法的选择,得到粉末分散性、相容性和包裹性良好、密度高、流动性强的低成本塑基喂料。

2、本发明第一方面涉及一种金属粉末注射成形用低成本塑基钛合金喂料的制备方法,包括以下步骤:

3、s1、将第一钛合金粉末和第二钛合金粉末在氩气保护气氛下进行混合,得到混合钛合金粉末;其中,第一钛合金粉末的粒径大于第二钛合金粉末,从而使粗粒径和细粒径钛合金粉末之间形成错配;

4、s2、在真空条件下,在保护气氛中,设定预热条件后,将抗氧化剂bta与混合钛合金粉末加入密炼机中,并进行搅拌预热;

5、s3、经过预热后,密炼机继续升温至第一密炼温度后,调整搅拌速度与时间,加入保型剂聚甲醛pom和第一骨架剂,得到第一密炼料;

6、s4、密炼机继续升温至第二密炼温度后,调整搅拌速度与时间,将分散剂和第二骨架剂加入第一密炼料中,得到第二密炼料;

7、s5、密炼机继续升温至第三密炼温度后,调整搅拌速度与时间,将润滑剂和第三骨架剂加入第二密炼料中,得到第三密炼料;

8、s6、待设定的造粒条件达到后,将第三密炼料进行造粒,得到所需喂料。

9、在可选的实施方式中,第一钛合金粉末需满足以下条件:

10、粒径范围为(75~100)μm,最大颗粒不超过135μm,粒度大于100μm的颗粒不超过2%,粒度小于75μm的颗粒不超过3%,流动性为24s/50g,振实密度为2.83g/cm3,固体粉末装载量为64%。

11、在可选的实施方式中,第二钛合金粉末需满足以下条件:

12、粒径范围为(0~45)μm,最大颗粒不超过50μm,粒度大于45μm的颗粒不超过2%,振实密度为3.03g/cm3,固体粉末装载量为68%。

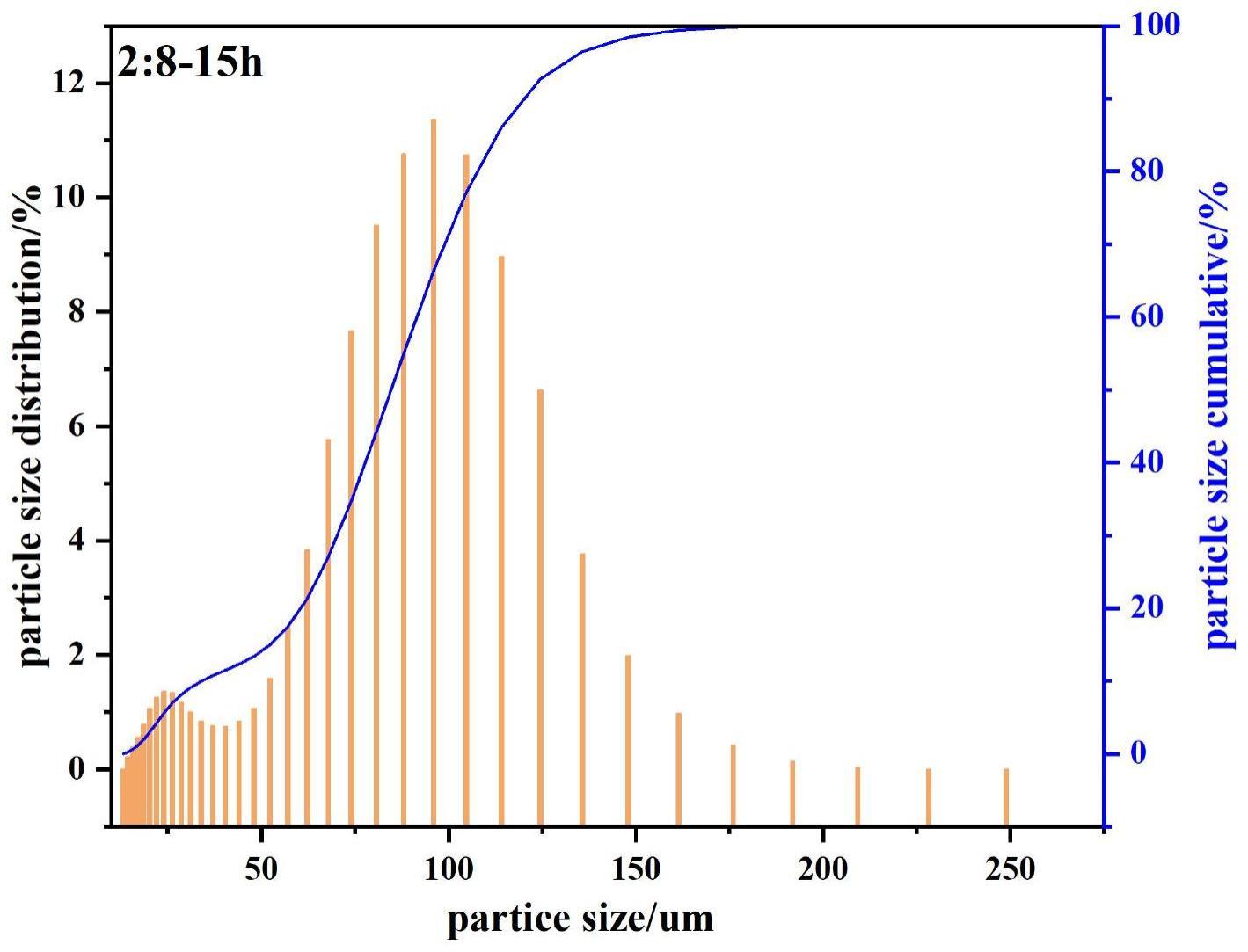

13、在可选的实施方式中,第一钛合金粉末和第二钛合金粉末的质量比为(50~80):(20~50),混粉时间为(5~15)h;混合钛合金粉末的振实密度为(2.84~3.11)g/cm3,粉末装载量为(64~70)%。

14、在可选的实施方式中,喂料中组分的质量百分比为:混合钛合金粉末(82-86)%,保型剂(10~15)%,骨架剂(1~5)%,润滑剂(0.02~2)%,分散剂(0.01~0.2)%,抗氧剂(0.01~0.2)%。

15、在可选的实施方式中,所述保型剂为聚甲醛pom。

16、在可选的实施方式中,所述第一骨架剂为聚丙烯,第二骨架剂为聚乙烯,第三骨架剂为乙烯丙烯酸共聚物。

17、在可选的实施方式中,所述润滑剂为石蜡,所述分散剂为乙撑双硬脂酸酰胺,所述抗氧剂为苯并三氮唑。

18、在可选的实施方式中,所述步骤s3中,第一密炼温度为(155~185)℃、密炼时间为(8~18)min、螺杆转速为(5~10)rpm。

19、所述步骤s4中,第二密炼温度为(170~200)℃、密炼时间为(15~20)min、螺杆转速为(15~20)rpm。

20、所述步骤s5中,第三密炼温度为(180~200)℃、密炼时间区间(25~35)min、螺杆转速区间为(20~25)rpm。

21、本发明第二方面涉及一种采用前述方法制备的金属粉末注射成形用低成本塑基钛合金喂料。

22、与现有技术相比,本发明的显著有益效果在于:

23、本发明的金属粉末注射成形用低成本塑基钛合金喂料的制备方法以粗细两种不同粒度的钛合金气雾化粉末为原料,通过错配细粒径与粗粒径粉末,获得最大的振实密度,从而有效降低mim烧结产品收缩率,控制产品尺寸精度,同时,通过细粒径粉末与粗粒径粉末由于错配度的存在,能够更大程度地获得粉末之间的接触面积,从而有利于提高mim烧结致密度;

24、在获得满足需求的混合粉末后,在此基础上,通过添加具有热塑性低分子链的聚甲醛,在一定温度下可以很大程度地帮助粉末提高流动性,从而提高了喂料的充型性;聚甲醛配合着少量大分子链的高温骨架剂,结合粉末的高振实密度而具有的良好的保形性特点,在注射坯催化脱脂后,能够使脱脂坯保持相对较高的尺寸精度,防止其发生塌陷、变形等缺陷;

25、润滑剂的添加,提高了不规则粉末与聚甲醛和骨架剂之间的润湿性,有助于粘结剂全面、完整地包裹到粉末表面,避免了粉末团聚的现象;

26、抗氧化剂bta的添加有两方面的作用,一是覆盖粉末表面,有抑氧的效果;二是防止高分子粘结剂在高温下的分解产物对钛合金粉末的侵蚀行为;并且通过bta与聚甲醛发生加成反应,使得bta中h原子不能脱离粘结剂,从而使整个粘结剂环境处于中性状态,克服bta溶于水城弱酸性的缺陷,同时反应得到的衍生物也缓解了bta带来的刺激性气味;

27、如此,通过调控优化合金粉末,结合喂料组分的调控、多次分级混合的制备过程,得到粉末分散性、相容性和包裹性良好、密度高、流动性强的低成本塑基喂料。

技术特征:

1.一种金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,第一钛合金粉末需满足以下条件:

3.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,第二钛合金粉末需满足以下条件:

4.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,第一钛合金粉末和第二钛合金粉末的质量比为(50~80):(20~50),混粉时间为(5~15)h;混合钛合金粉末的振实密度为(2.84~3.11)g/cm3,粉末装载量为(64~70)%。

5.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,喂料中组分的质量百分比为:混合钛合金粉末(82-86)%,保型剂(10~15)%,骨架剂(1~5)%,润滑剂(0.02~2)%,分散剂(0.01~0.2)%,抗氧剂(0.01~0.2)%。

6.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,所述保型剂为聚甲醛pom。

7.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,所述第一骨架剂为聚丙烯,第二骨架剂为聚乙烯,第三骨架剂为乙烯丙烯酸共聚物。

8.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,所述润滑剂为石蜡,所述分散剂为乙撑双硬脂酸酰胺,所述抗氧剂为苯并三氮唑。

9.根据权利要求1所述的金属粉末注射成形用低成本塑基钛合金喂料的制备方法,其特征在于,所述步骤s3中,第一密炼温度为(155~185)℃、密炼时间为(8~18)min、螺杆转速为(5~10)rpm;

10.一种采用权利要求1-9中任意一项所述的方法制备的金属粉末注射成形用低成本塑基钛合金喂料。

技术总结

本发明提供一种金属粉末注射成形用低成本塑基钛合金喂料及其制备方法,通过将粗粉和细粉进行混合,通过错配细粒径与粗粒径钛合金粉末,获得振实密度高、氧含量低、粒度分布服从正态分布的优化粉末;再通过喂料组分的调控与制备方法的选择,得到粉末分散性、相容性和包裹性良好、密度高、流动性强的低成本塑基喂料。

技术研发人员:任婉丽,周正飞,陈小龙,李永华,郑庆松,常辉

受保护的技术使用者:南京尚吉增材制造研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!