一种水车式电流变抛光电极及抛光机

本发明涉及金属抛光设备,更具体地,涉及一种水车式电流变抛光电极及抛光机。

背景技术:

1、电流变抛光是一种新型的场辅助抛光工艺,其原理是将磨料颗粒加入到电流变液中制成电流变抛光液,在工具电极上施加外电场后,电流变颗粒发生电极化后在电极之间或周围呈链状结构,磨料颗粒夹杂或吸附在电流变颗粒链上,形成一个柔性抛光头,在工具电极或工件的转动下,磨料随颗粒链与工件表面发生碰撞实现抛光。水车式电流变抛光机是电流变抛光机的一种,用于抛光曲面,电流变抛光液在抛光电极上形成柔性抛光头,通过抛光电极的旋转对工件进行加工。

2、现有技术公开了一种电流变抛光用电极及抛光装置,其包括电极本体,所述电极本体呈类u型结构,所述电极本体的内侧面设有光滑的第一曲面或/和电极本体的外侧面设有光滑的第二曲面。

3、然而,上述电极在抛光导体工件曲面时,由于金属是导电体而会改变电极与导体工件之间抛光液的电场的分布,抛光液悬浮颗粒不仅会板结在电极表面还会板结在导体工件表面,造成工件表面材料无法得到高效去除,大大降低了导体工件的抛光效率,甚至可能达不到抛光效果。

技术实现思路

1、针对上述现有技术中抛光导体工件时抛光液悬浮颗粒会板结在导体工件表面而降低抛光效率的问题,本发明提供了一种水车式电流变抛光电极及抛光机,可避免抛光液悬浮颗粒板结在导体工件表面。

2、为解决上述技术问题,本发明提供的技术方案是:

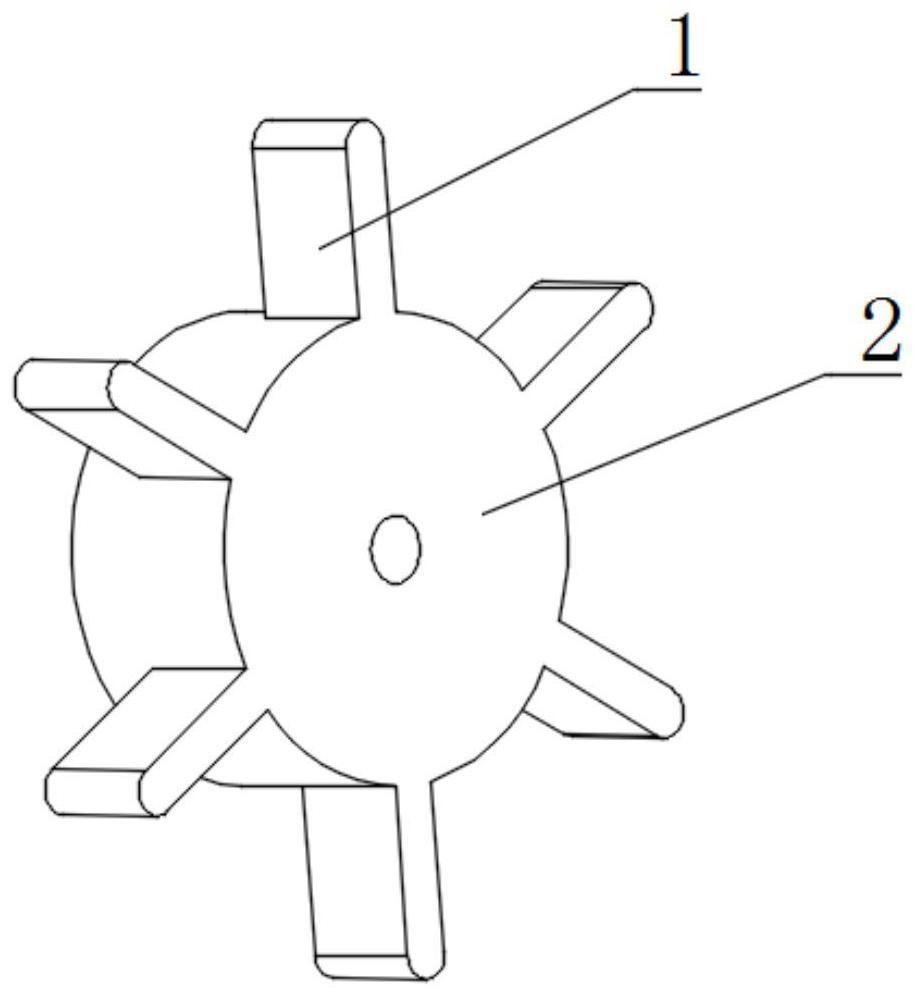

3、一种水车式电流变抛光电极,包括抛光电极,所述抛光电极的外表面上设有多个凸起。

4、在上述技术方案中,导体工件和抛光电极分别连接电源的正极和负极,在抛光电极与导体工件之间的抛光液中建立电场,同时抛光液变为胶黏状固体聚集在抛光电极表面而形成柔性抛光头;由于在凸起周围的电荷密度较金属工件周围的电荷密度大,凸起周围的场强更强,抛光液中的悬浮颗粒受到指向强电场方向的介电泳力而被吸附到凸起周围,避免了抛光液板结在金属工件上,因此可提高金属工件的抛光效率。

5、优选地,所述抛光电极的横截面为圆形,多个所述凸起呈圆周分布在所述抛光电极的外圆周上。加工导体工件时,可使抛光电极绕其轴线旋转,使在凸起表面形成的抛光头依次与工件表面发生相对运动,保证导体工件表面持续受到稳定的摩擦力,增加了工件表面的抛光时间,有利于提高导体工件的表面质量。

6、优选地,所述凸起远离所述抛光电极的中心的端面为弧形面。利用弧形面抛光导体工件表面可减少导体工件表面的残料台阶,从而使导体工件表面更加光滑。

7、本发明还提供一种抛光机,包括机架以及均安装在所述机架上的载物台、第一驱动机构和第二驱动机构,所述载物台上设有用于放置抛光液的液腔,还包括上述的抛光电极,所述抛光电极的轴线平行于所述机架的底面且部分所述凸起位于所述液腔内,所述第一驱动机构用于驱动所述抛光电极沿其自身轴线旋转;所述第二驱动机构用于驱动所述抛光电极在水平方向上移动。

8、在上述技术方案中,先在液腔内注入抛光液,同时将导体工件固定在载物台上并浸泡在抛光液中;接着将导体工件和抛光电极分别连接电源的正极或负极,并使抛光电极的外圆周侧面部分浸泡在抛光液内,使得介于抛光电极与导体工件之间的抛光液形成电场而在抛光电极表面形成柔性抛光头;在抛光电极旋转的过程中,凸起可对液腔内的抛光液起到一定的搅拌作用,减少抛光液内的大块板结物;接着第一驱动机构驱动抛光电极绕其自身轴线旋转使凸起表面形成的柔性抛光头不断地撞击导体工件表面,从而将导体工件表面的材料去除;同时第二驱动机构驱动抛光电极在水平方向上移动,以使抛光电极在导体工件表面的不同位置进行抛光。

9、优选地,还包括第三驱动机构,所述第三驱动机构用于驱动所述抛光电极摆动,所述抛光电极的摆动轴平行于所述机架的底面并且垂直于所述抛光电极的轴线。可以理解的是,抛光电极绕着某一轴线摆动,该轴线可视为抛光电极的摆动轴,第三驱动机构可驱动抛光电极绕着该摆动轴摆动从而改变抛光电极相较于机架底面的倾斜角度,使抛光电极适应不同曲率的曲面的加工需求。

10、优选地,所述机架上安装有升降驱动机构,所述升降驱动机构用于驱动所述载物台升降,以便调整抛光电极与导体工件的间距。

11、其中,所述第二驱动机构和升降驱动机构均可为同步带传动机构、气缸传动机构、液压缸传动机构、丝杆传动机构、齿轮齿条传动机构和电推杆传动机构中的一种。

12、优选地,还包括第四驱动机构,所述第四驱动机构用于驱动所述载物台旋转,所述载物台的旋转轴垂直于所述机架的底面。第四驱动机构可驱动载物台旋转,从而带动载物台内的工件旋转,以便对导体工件进行更全面的抛光。

13、其中,所述第一驱动机构、所述第三驱动机构和第四驱动机构均可为同步带传动机构、丝杆传动机构和齿轮齿条传动机构中的一种。

14、由于抛光液在经过使用后粘度会变得不均匀,为保证不同导体工件的抛光效果,优选地,该抛光机还包括吸液管、液泵和储液罐,所述储液罐通过所述吸液管与所述液腔连通,所述液泵用于将所述液腔内的液体抽吸至所述储液罐。液泵可将液腔内的抛光液通过吸液管抽吸至储液罐内,以便液腔内抛光液的更换。

15、优选地,还包括回流管,所述液腔通过所述回流管与所述储液罐连通;所述储液罐内设有搅拌组件。液泵将抛光液抽吸进储液罐内之后,搅拌组件将抛光液内的板结物粉碎并将抛光液搅拌均匀;抛光液结束搅拌后,再利用液泵将储液罐内的抛光液泵送回液腔,从而实现抛光液的多次重复利用,节约使用成本。

16、优选地,所述回流管的出液口位于所述抛光电极的正上方并且朝向所述抛光电极。抛光液在回流时从回流管的出液口喷出,再从抛光电极顶部的沿着抛光电极外表面向下流至液腔内,这样可保证在更换抛光液后抛光电极表面也附着有足够的抛光液。

17、本发明还提供一种抛光机,包括机架以及均安装在所述机架上的载物台、第一驱动机构和第二驱动机构,所述载物台上设有用于放置抛光液的液腔;还包括工件夹持组件、第三驱动机构、升降驱动机构以及上述的抛光电极;所述抛光电极的轴线平行于所述机架的底面且部分所述凸起位于所述液腔内,所述抛光电极位于所述液腔与所述工件夹持组件之间;所述第一驱动机构用于驱动所述抛光电极沿其自身轴线旋转;所述第二驱动机构用于驱动所述工件夹持组件在水平方向上移动;所述第三驱动机构用于驱动所述工件夹持组件摆动,所述升降驱动机构用于驱动所述抛光电极升降。

18、上述技术方案中的抛光机与前述的抛光机作用和原理相似,不同之处在于导体工件相对于抛光电极的位置。在该方案中,导体工件安装在抛光电极的正上方。实施时,在液腔内注入适量抛光液直至部分凸起浸泡在抛光液内,在抛光电极旋转的过程中,凸起可将液腔内的部分抛光液向上提起至导体工件表面,这样总有抛光液介于凸起与工件夹持组件上的导体工件之间,因此当导体工件夹持在抛光电极正上方时也可实现导体工件的抛光。导体工件无需浸泡在抛光液中,这样不仅有利于导体工件的安装,也可以使导体工件表面更加清洁,当需要查看导体工件表面抛光情况时也无需将导体工件从抛光液中捞出,因此更加方便。

19、本发明的有益效果:通过在抛光电极表面设置凸起,可将导体工件表面的悬浮颗粒吸附至凸起表面从而避免抛光液在导体工件表面的板结,从而提高导体工件的抛光效率;凸起末端的端面为弧形面,可减少导体工件表面的残料台阶从而提高导体工件的光滑度;抛光机设置吸液管、储液罐和回流管,并且储液罐内设置搅拌组件,可将使用过的抛光液抽吸至储液罐内搅拌均匀再通过回流管回流至液腔,从而实现抛光液的多次重复利用,可降低使用成本;导体工件可夹持在抛光电极上方而无需浸泡在抛光液中,不仅有利于导体工件的安装,也可以使导体工件表面更加清洁,当需要查看导体工件表面抛光情况时也无需将导体工件从抛光液中捞出,因此更加方便。

- 还没有人留言评论。精彩留言会获得点赞!