在表面上形成涂布系统的方法和修复现有涂布系统的方法与流程

本技术大体上涉及部件上的保护涂层,且更具体地涉及具有翼型的燃气涡轮部件上的nicocraly和铂族金属铝化物涂层。

背景技术:

1、在燃气涡轮发动机中,空气被抽吸到发动机的前部、由轴安装式压缩机压缩,并与燃料混合。点燃混合物,且所得热燃烧气体穿过安装在同一轴上的涡轮。气流通过接触涡轮叶片的翼型部来转动涡轮,这会转动轴并向压缩机提供动力。涡轮气体越热,发动机的运作越高效。因此,有必要升高涡轮运作温度。然而,涡轮气体的最大温度通常受限于用于制造涡轮的涡轮轮叶和涡轮叶片的材料。

2、保护层被涂覆到充当基板的涡轮叶片的翼型部或涡轮叶片部件。铝化物和铂铝化物层在目前已知的扩散保护层当中。保护层保护基板免受来自高度腐蚀性热燃烧气体的环境侵害。此保护涂层大约为38μm到76μm(即,大约0.0015到0.0030英寸)厚,且提供针对海水热腐蚀的保护等级。扩散涂层的大约一半厚度是原始叶片厚度的部分,且扩散铂铝化物涂层能在涂布工艺之后有效地维持冷却孔开放。即使在使用这些保护性技术的情况下,在某些运作服务条件下,尤其在暴露于相关于运作环境的盐度的恶劣条件的船用涡轮发动机内仍存在要克服的问题。

3、广泛用于船用燃气涡轮应用中的更有效替代涂层大约为254μm(即,约0.010英寸),其具有厚度范围介于约177.8μm到约330μm(即,约0.007英寸到约0.013英寸)的“上覆”mcralx涂层,其中m是co和/或ni,x是例如y、hf的反应元素,且涂层具有20%到28%的铬浓度。上覆涂层通常由等离子体喷射过程沉积,且涂层的组成可以被调适成减轻海水热腐蚀。

4、然而,涡轮气体的最大温度通常受限于用于制造涡轮的涡轮轮叶和涡轮叶片的材料。先进涡轮叶片通过来自压缩机排放口的冷却空气来进行冷却,以减少叶片温度并实现更高气体温度以用于增大效率。因此,重要的是保持冷却孔开放以防止叶片过热。

5、对于海水环境中的燃气涡轮运作,涂层必需能抵抗来自环境腐蚀剂的腐蚀性攻击。含有硫酸钠的沉积物已被辨识为对船用翼型件尤其具腐蚀性。

6、已成功地利用具有20%到25%范围内的铬含量、9%到11%范围内的铝的钴类cocralhf涂层来抵抗海水腐蚀。所述涂层较厚(相对于先进涡轮叶片的冷却孔的大小),通常处于177.8μm到约356μm(即,约0.07英寸到约0.014英寸)的范围内,且由热喷射过程沉积。此类涂层在钻取孔之前沉积在新叶片上,这是因为涂层在其涂覆期间可以部分或完全地封闭孔。

7、当现场返回叶片准备进行修复时,用适当酸剥除掉任何和所有剩余cocralhf涂层。一些制造商需要用强酸或碱混合物进行化学清洗,以在剥除之前去除现场服务残渣和/或热腐蚀产物。其它制造商允许进行砂粒喷砂处理以实现相同目的。叶片中的复杂冷却通路会在服务时积聚灰尘或其它残渣,可能需要在高压釜中以高压用热苛性碱去除这些灰尘或残渣。

8、通常通过用各种简单或复杂的酸混合物选择性溶解涂层相来实现对涂层的完全去除。大部分程序取决于β(nial或coal)相的选择性攻击。如果涂层耗尽了β相,那么选择性涂层溶解可能难以进行或不可能进行,且接着必须通过物理方法(例如,砂带磨削)来去除残余涂层。

9、通常通过保持冷却孔开放的扩散铝化物或铂铝化物过程(上文所描述)来实现对具有冷却孔的修复叶片的再涂布。铂铝化物是扩散涂层,铂铝化物涂层的组成和性质部分取决于底层合金或涂层的化学性质。有必要去除所有原始cocralhf涂层,这是因为任何底层cocralhf涂层的铂铝化物涂层将带来不合需要的脆性钴铂铝化物。由于扩散铂铝化物涂层相对薄且具有镍丰富但铬和钴不足的组成,因此铂铝化物涂层的耐海水热腐蚀性差于较厚cocralhf涂层所提供的耐腐蚀性。

10、因此,大体上需要修复此类涂层的改进方法,尤其对于在海水环境中使用的燃气涡轮部件。

技术实现思路

1、本技术的目标和优势将部分在以下描述中阐述,或可以从所述描述显而易见,或可以通过本技术的实践而得知。

2、大体上提供一种在其中界定有薄膜孔的超合金部件的表面上形成涂布系统的方法。在一个实施例中,所述方法包括:在所述薄膜孔保持开放时,在所述超合金部件的所述表面上涂覆nicocraly以形成nicocraly层(例如,其中所述nicocraly层具有高于所述超合金部件的铬含量),接着将所述nicocraly层加热到约900℃到约1200℃的处理温度,接着在所述nicocraly层上形成铂族金属层,且接着在铂族金属层上方形成铝化物涂层。

3、在一个特定实施例中,所述nicocraly被涂覆到所述超合金部件的所述表面上的现有涂布系统上,其中所述现有涂布系统是大体上不含ni的co基(co-based)涂布系统。

4、技术方案1.一种在超合金部件的表面上形成涂布系统的方法,于所述超合金部件中限定有薄膜孔,所述方法包括:

5、在所述薄膜孔保持开放时,在所述超合金部件的表面上涂覆nicocraly以形成nicocraly层,其中所述nicocraly层具有高于所述超合金部件的铬含量;

6、将所述nicocraly层加热到约900℃到约1200℃的处理温度;

7、在所述nicocraly层上形成铂族金属层;以及

8、在所述铂族金属层上方形成铝化物涂层。

9、技术方案2.根据技术方案1所述的方法,所述nicocraly层被加热到约1000℃到约1100℃的处理温度。

10、技术方案3.根据技术方案1所述的方法,所述nicocraly层是在约30分钟到约5小时内被加热到所述处理温度。

11、技术方案4.根据技术方案1所述的方法,所述nicocraly层的至多约30%的厚度扩散到所述超合金部件的所述表面中。

12、技术方案5.根据技术方案4所述的方法,所述nicocraly层的约5%到约25%的厚度扩散到所述超合金部件的所述表面中。

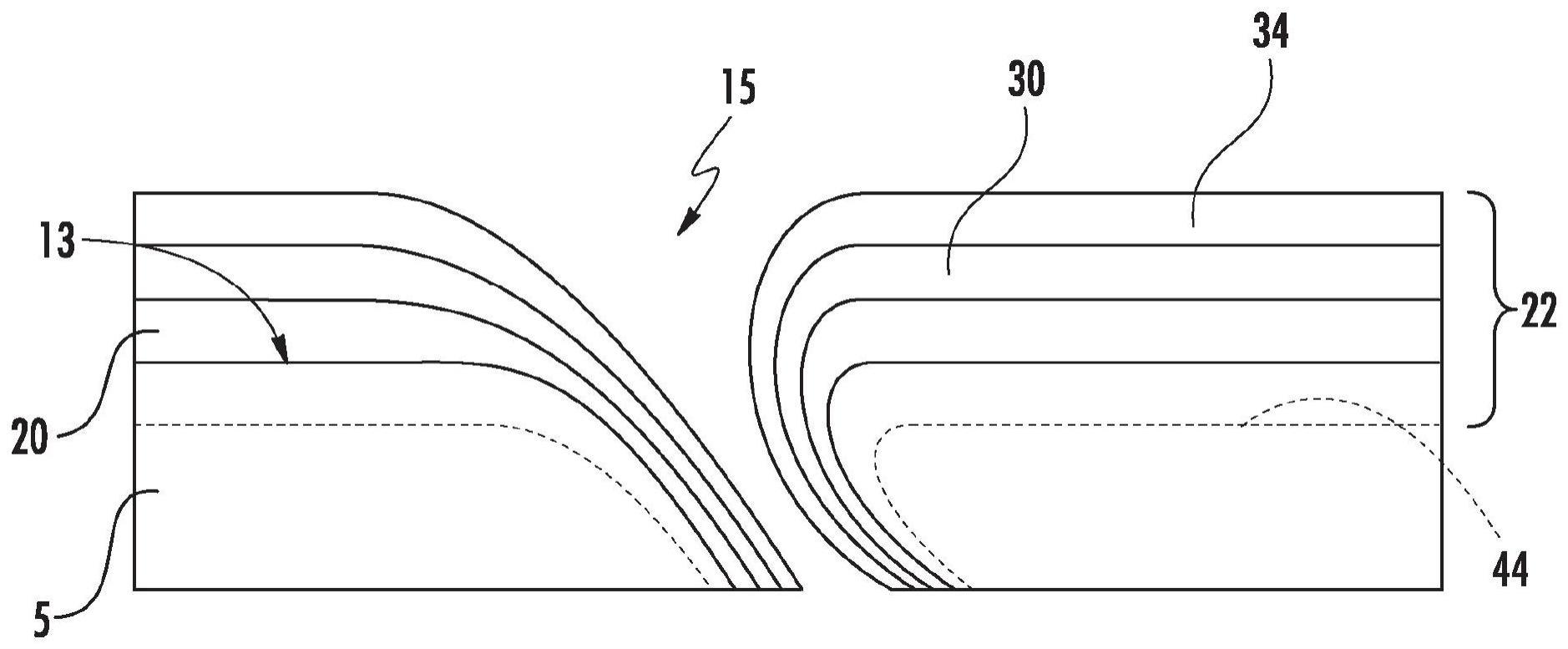

13、技术方案6.根据技术方案4所述的方法,在热处理之后,所述nicocraly层具有从所述表面延伸约10μm到约100μm的厚度,同时限定在所述超合金部件的所述表面内的所述薄膜孔保持开放。

14、技术方案7.根据技术方案4所述的方法,在热处理之后,所述nicocraly层具有从所述表面延伸约25μm到约50μm的厚度,同时限定在所述超合金部件的所述表面内的所述薄膜孔保持开放。

15、技术方案8.根据技术方案1所述的方法,在形成所述铂族金属层之前,所述nicocraly层按重量百分比计包括约16%到约20%的cr,约9%到约11%的al,约19%到约24%的co,约0.05%到约0.2%的y,至多0.5%的hf,至多1%的si和其余部分ni。

16、技术方案9.根据技术方案1所述的方法,在形成所述铂族金属层之前,所述nicocraly层按重量百分比计包括约17%到约19%的cr,约9.5%到约10.5%的al,约21%到约23%的co,约0.07%到约0.15%的y,约0.05%到约0.3%的hf,约0.5%到约0.9%的si,和其余部分ni。

17、技术方案10.根据技术方案1所述的方法,进一步包括:

18、在形成所述铂族金属层之后,将所述铂族金属层加热到约900℃到约1200℃的第二热处理温度。

19、技术方案11.根据技术方案1所述的方法,进一步包括:

20、在形成所述铂族金属层之后,将所述铂族金属层加热到约1000℃到约1100℃的第二热处理温度。

21、技术方案12.根据技术方案1所述的方法,所述超合金部件的所述表面中限定有多个薄膜孔,且所述薄膜孔在将nicocraly涂覆到所述超合金部件的所述表面上以形成nicocraly层之后保持开放。

22、技术方案13.根据技术方案1所述的方法,将所述铝化物涂层沉积到约25μm到约100μm的厚度。

23、技术方案14.根据技术方案1所述的方法,进一步包括:

24、在形成所述铝化物涂层之后,在粘结涂层上方形成热屏障涂层。

25、技术方案15.根据技术方案1所述的方法,所述nicocraly层是经由离子等离子体沉积形成在所述超合金部件的所述表面上。

26、技术方案16.根据技术方案1所述的方法,进一步包括:

27、在将所述nicocraly涂覆到所述表面上之前,去除所述超合金部件的所述表面上的现有涂布系统的至少一部分。

28、技术方案17.根据技术方案1所述的方法,所述nicocraly被涂覆到所述超合金部件的所述表面上的现有涂布系统上。

29、技术方案18.根据技术方案17所述的方法,所述现有涂布系统是大体上不含ni的co基涂布系统。

30、技术方案19.一种修复超合金部件的表面上的现有涂布系统的方法,其中现有涂层包括cocralhf,所述方法包括:

31、从所述超合金部件的表面去除所述现有涂层的至少一部分,其中所述超合金部件的表面中限定有薄膜孔;

32、在所述薄膜孔保持开放时在所述超合金部件的表面上形成nicocraly层,其中所述nicocraly层具有高于所述超合金部件的铬含量;

33、在所述nicocraly层上形成铂族金属层;

34、将所述铂族金属层加热到约900℃到约1200℃的处理温度;以及

35、在铂族金属层上方形成铝化物涂层。

36、技术方案20.根据技术方案19所述的方法,所述nicocraly被涂覆到所述超合金部件的表面上的现有涂布系统上,且所述现有涂布系统是大体上不含ni的co基涂布系统。

37、下文更详细地论述本技术的其它特征和方面。

- 还没有人留言评论。精彩留言会获得点赞!