一种采用双脉冲技术制备的超厚类金刚石膜及其制备方法

本发明属于薄膜制备,尤其涉及一种采用双脉冲技术制备的超厚类金刚石膜及其制备方法。

背景技术:

1、非晶碳(amorphouscarbon,a-c)膜是一种含有金刚石结构(sp3键,面心立方结构)和石墨结构(sp2键,六方片层结构)的非晶态碳膜,非晶碳膜具有显著的性能,如高硬度、可调电阻率、良好的光学性能、优异的生物相容性、良好的耐磨性和耐腐蚀性、化学惰性等,在机械、石油、天然气、生物医学、光学器件、电子等行业有巨大的应用前景。

2、作为目前最具工程化应用前景的一种碳基功能薄膜材料,备受世界各国和企业界的关注,制备a-c膜的方法主要有物理气相沉积(physical vapor deposition,pvd)、化学气相沉积(chemical vapor deposition,cvd)。其中cvd技术包括平面空心阴极等离子体增强化学气相沉积法,离子体辅助化学气相沉积等技术,使用cvd技术低温制备的a-c膜的硬度较低(10gpa~19gpa);pvd工艺制备a-c膜具有较高的应力,使a-c膜的厚度受到限制,对于硬度大于40gpa的a-c膜,厚度一般均在5μm以下。因此,至今无法实现高质量、超厚ta-c膜的制备,限制了碳膜在航空、石油等行业的应用范围和产业化发展。

3、英国等科学家利用fcva制备硬度高达68gpa,但厚度仅3μm;日本等国家科学家利用等离子体浸没或者cvd技术制备了超厚的碳膜,膜层厚度可高达400μm,但其硬度仅13gpa,所以同时满足硬度高和厚度大的要求是碳膜制备技术的瓶颈问题。

4、应力是物体由于外因(受力、湿度、温度场变化等)而变形时,在物体内各部分之间产生相互作用的内力,硬度是材料局部抵抗硬物压入其表面的能力,从物理定义而言,应力和硬度是一对共生量,想要高硬度同时低应力是矛盾点。碳膜的高硬度往往伴随着高应力,高应力是膜层剥落的主要原因,如何降低内应力同时保持高硬度一直是难点,现有技术制备高硬度膜层应力在3gpa以上,高应力下脱落是常态。

5、为此,能够提供一种能够同时满足硬度高和厚度大的类金刚石膜及其制备方法是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种采用双脉冲技术制备的超厚类金刚石膜,所述方法制备的非晶碳膜实现保持高硬度的同时,可以降低内应力,使得膜层在大厚度下不发生脱落。

2、为了实现上述目的,本发明采用如下技术方案:

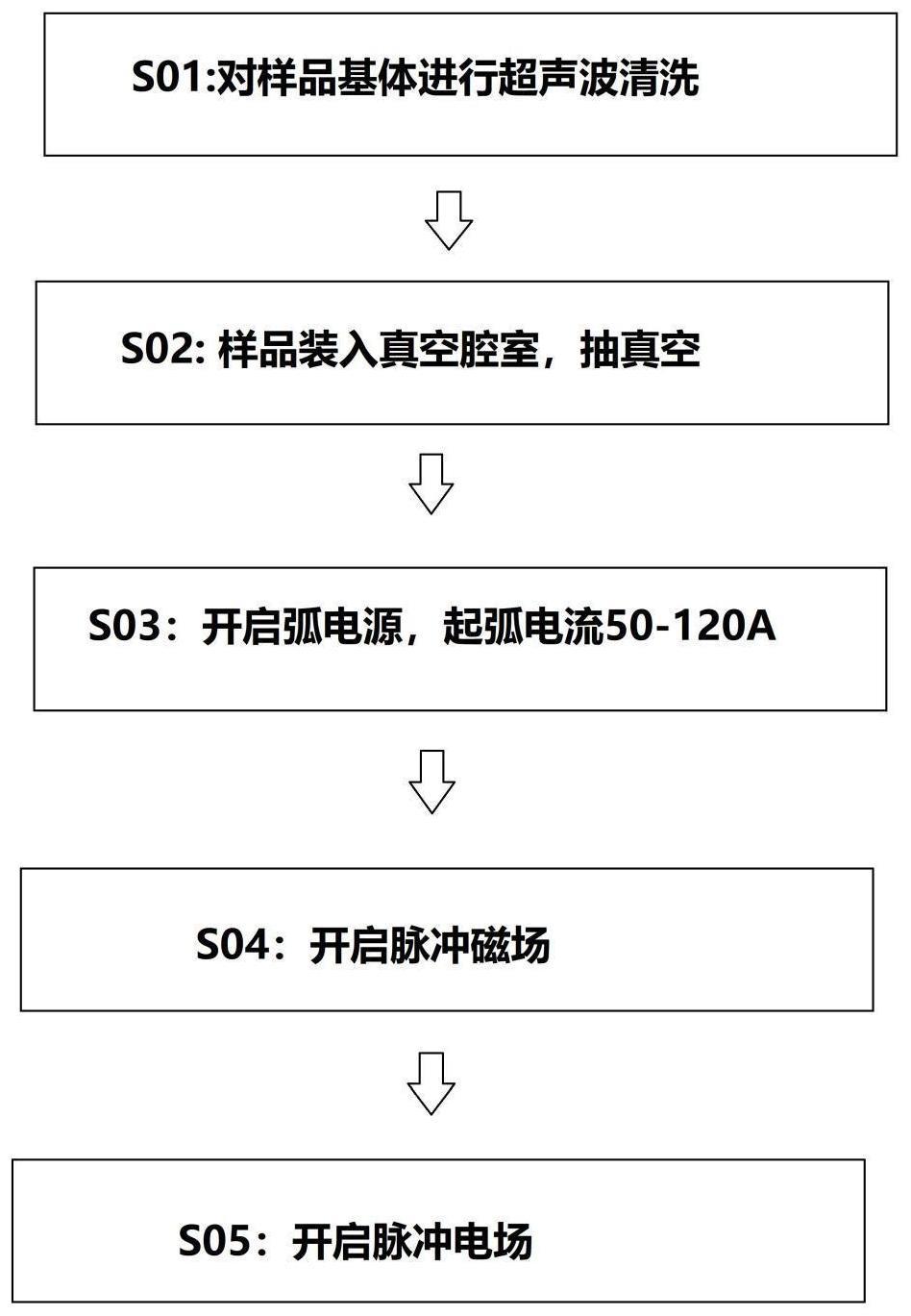

3、一种采用双脉冲技术制备超厚类金刚石膜的制备方法,所述方法包括以下步骤:

4、在样品表面沉积碳原子过程中采用脉冲磁场和脉冲电场处理形成非晶碳膜。

5、优选的,所述脉冲磁场的工艺参数为:电流为10-100a,瞬间磁场强度为10-300mt,频率为10-100hz。

6、本发明限定脉冲磁场强度10-300mt,脉冲磁场产生磁场方向与等离子体引出方向角度为60-90°,脉冲磁场作用下,弧斑运动速度提升3倍以上,至10-50m/s;在提高速率下,表面停留时间大幅降低,大幅降低微区温度,同时明显减少因高温带来的颗粒喷射等问题,提高膜层致密性;在脉冲磁场的驱动下,弧斑运动范围大幅增加,提高靶材利用效率,同时引出等离子体的面积也增加,提高了成膜的均匀特性。

7、优选的,所述脉冲电场的工艺参数为:电压为10-50kv,瞬间功率可为1mw,脉宽为1-5μs,频率为10-1000hz。

8、在本发明技术方案中,膜层在脉冲电场作用下,获得瞬间高能量,在高能量作用下,碳离子束发生高能注入,注入深度为10-50nm,同时发生散射和缺陷;高能的碳注入在射程附近能损最大,能量损失过程中产生高温,即微区高温;微区高温能释放局部内应力,促使局部sp3向sp2的转变,相关高能碳离子注入能实现局部微区应力释放,同时保持整体碳膜的硬度,这就解决了高硬度和超厚的有机融合问题,脉宽在1-5μs能保证局部微区的应力释放,低于1μs,很难实现局部应力释放;大于5μs局部范围过大、应力释放过多导致膜层整体硬度下降。

9、优选的,所述碳原子的起弧电流为50-120a。

10、优选的,所述碳原子的靶材为碳靶,所述碳靶的厚度为20-40mm,直径为100-200mm。

11、优选的,所述样品表面的电流强度为200-400ma,沉积温度不高于80℃。

12、优选的,所述样品沉积前进行超声波清洗。

13、优选的,所述超声波清洗的工艺参数为:超声波功率为30-80w,频率为10-100hz,水温为70℃,清洗时间为30-90min。

14、如上述所述的制备方法制备得到的超厚类金刚石膜。

15、优选的,所述超厚类金刚石膜的厚度为20-80μm,硬度为6000-9800hv。

16、优选的,所述超厚类金刚石膜在航空、石油等行业中的应用。

17、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

18、1、本发明采用的双脉冲技术制备的碳膜与基体结合强度高(划痕临界载荷大于30n),不同服役环境下保持优异性能时间长;

19、2、本发明技术方案有别于传统技术,双脉冲技术碳靶材表面烧蚀可以实现方便精确调节,靶材寿命大幅提高;

20、3、本发明双脉冲技术下碳膜层致密性高,sp3和sp2结构可方便实现比例调控;

21、4、本发明双脉冲技术下可实现大面积膜层的良好均匀性(大于200mm);

22、5、本发明双脉冲技术下可最终实现高硬度和超厚的完美结合。

技术特征:

1.一种采用双脉冲技术制备超厚类金刚石膜的制备方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述脉冲磁场的工艺参数为:电流为10-100a,瞬间磁场强度为10-300mt,频率为10-100hz;

3.根据权利要求1所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述脉冲电场的工艺参数为:电压为10-50kv,瞬间功率可为1mw,脉宽为1-5μs,频率为10-1000hz。

4.根据权利要求1所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述碳原子的起弧电流为50-120a。

5.根据权利要求1所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述碳原子的靶材为碳靶,所述碳靶的厚度为20-40mm,直径为100-200mm。

6.根据权利要求1所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述样品表面的电流强度为200-400ma,沉积温度不高于80℃。

7.根据权利要求1所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述样品沉积前进行超声波清洗。

8.根据权利要求7所述的一种采用双脉冲技术制备的超厚类金刚石膜的制备方法,其特征在于,所述超声波清洗的工艺参数为:超声波功率为30-80w,频率为10-100hz,水温为70℃,清洗时间为30-90min。

9.如权利要求1-8任一项所述的制备方法制备得到的超厚类金刚石膜。

10.根据权利要求9所述的超厚类金刚石膜,其特征在于,所述超厚类金刚石膜的厚度为20-80μm,硬度为6000-9800hv。

技术总结

本发明公开了一种采用双脉冲技术制备的超厚类金刚石膜,所述方法包括以下步骤:在样品表面沉积碳原子过程中采用脉冲磁场和脉冲电场处理形成非晶碳膜。本发明所述方法制备的非晶碳膜实现保持高硬度的同时,可以降低内应力,使得膜层在大厚度下不发生脱落。

技术研发人员:廖斌,陈琳,欧阳潇,欧阳晓平,罗军,庞盼,张旭,英敏菊,吴先映

受保护的技术使用者:北京师范大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!