一种用于非封闭式除锈机的除尘装置的制作方法

本发明属于除尘筛分装置,具体是指一种用于非封闭式除锈机的除尘装置。

背景技术:

1、在喷砂等除锈工艺的进行过程中,会产生大量的浮尘,这些浮尘由灰尘等细小物质组成,因此对于体积小的零件,首选是在封闭的除锈箱内进行除锈,这样浮尘不会污染外部环境,但是对于型材、桁架等细长的工件,一般只能采取隧道式的除锈装置(各个尺寸都较大的大型工件一般需用能够置于工件上的除锈装置。如手持砂轮机等,不在此讨论范围)。

2、隧道式除锈装置的两端无法密封,一般仅用一端的皮带进行遮挡,但是皮带在被工件顶开之后必然与工件表面存在缝隙,因此在除锈的过程中,不仅浮尘会外泄,喷砂过程中被高速反弹的物料也容易从缝隙中飞出。

3、喷砂工艺之所以灰尘更容易外溢,主要是因其具备以下两个特点:

4、第一:石英砂是被高压气流带动喷出的,由于空气持续通过喷枪进入箱体中,因此箱体内的气压会高于外界,这就导致箱内空气具备朝向外界流动的趋势,因此灰尘更容易溢出;

5、第二:石英砂颗粒的粒径非常小,无法像钢丸那样用钢丝网截停,能够拦截石英砂颗粒的滤层,本身也必然具备较大的气流阻力,因此将砂料和灰尘分开,需要克服较大的阻力。

6、如果用喷枪的高压气泵带动空气流动、完成除尘过滤的话,在空气经过能够过滤砂料的滤层时会受到较大的阻力,这就会导致喷射气压大打折扣,这样显然是不能接受的。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供了一种用于非封闭式除锈机的除尘装置,喷砂工艺中,灰尘之所以容易外泄,一方面是因为灰尘的量大,另一方面也是因为持续向箱中吹入高压空气,箱内的空气会向外溢出,因此想要降低扬尘首先要做的就是降低空气对流的强度,因此本发明提出了内循环空气的方式,降低箱内空气和箱外空气的交换,但是这样只能降低浮尘的扩散速度,无法根本解决这个问题;除此之外,本发明一方面还通过设置双层阻拦的方式,保证被反弹的砂料不会从缝隙中飞出;另一方面,本发明还高流速部和扩张部的设计,使高流速部中的高速气流及其裹挟的灰尘在进入扩张部时快速减速,而具备一定质量的石英砂则保持高速进而被抛出、完成筛分。

2、但是由于压差式筛分装置中的空气是被负压吸着流动而不是被正压推着流动的,因此空气会从外界通过排料部进入扩张部中,这刚好能够避免扩张部处的灰尘外泄,但是却也带来了另外两个问题,一是倒流的空气降低砂料的飞出速度,二是若空气从排料部处进入太多,则会影响半圆形集气管的吸气能力,而本发明通过设置沿着砂料抛出路径下垂并收束的排料部,完美地解决了上述两个问题。

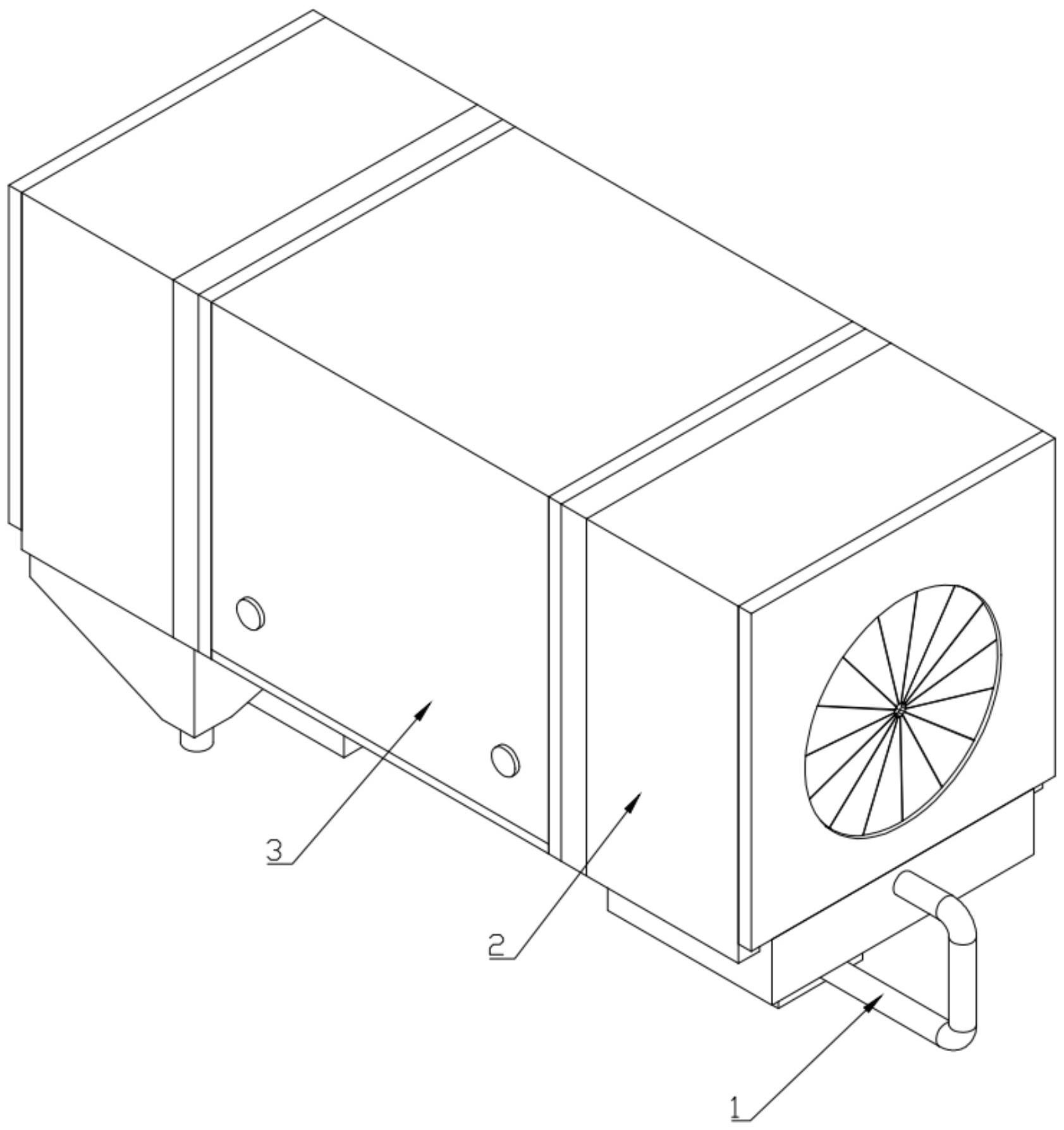

3、本发明采取的技术方案如下:本发明提出了一种用于非封闭式除锈机的除尘装置,包括喷砂执行机构,所述喷砂执行机构包括主体底板、主体框架、支撑辊和喷砂除锈装置,其中,所述主体框架设于主体底板上,所述喷砂除锈装置的内圈环形均布设有喷砂头,

4、还包括空气外置内循环机构和双层防溢机构,所述空气外置内循环机构对称设于主体框架上,所述双层防溢机构设于空气外置内循环机构的外侧;

5、进一步地,所述空气外置内循环机构包括环形集气管组件、压差式筛分装置、除尘组件和气泵,其中,所述环形集气管组件固接于主体框架上,所述压差式筛分装置设于环形集气管组件上,所述除尘组件设于压差式筛分装置上;

6、所述环形集气管组件包括半圆形集气管、直管和环形汇流管,所述半圆形集气管上设有集气管安装架,伸缩式半圆形集气管通过集气管安装架固接于主体框架的外侧,所述环形汇流管和半圆形集气管均为中空结构,并且环形汇流管和半圆形集气管之间通过直管贯通连接,通过开口式的半圆形集气管,能够从两端对主体框架中混合了灰尘的气体进行吸附和收集,连带着也不可避免地会吸入少量的石英砂料和碎铁锈,虽然压差式筛分装置、除尘组件和气泵都位于主体框架的外部,但是由于抽气(半圆形集气管)和喷气(喷砂头)均位于主体框架的内部,因此空气外置内循环机构产生的空气循环仍然属于主体框架的内循环,因此不会使主体框架内气压升高、也就从原理上降低了灰尘溢出的可能性。

7、作为优选地,所述环形汇流管的底部设有汇流管高速接头,所述压差式筛分装置上设有与汇流管高速接头匹配的进气接头,所述压差式筛分装置通过进气接头连接与汇流管高速接头上;

8、所述压差式筛分装置在进气接头的侧面依次设置有高流速部、扩张部和出气接头,并且高流速部、扩张部和出气接头的连接处通过曲面平滑过渡;

9、所述压差式筛分装置在扩张部和出气接头的连接处还设有用于排出物料的排料部,高流速部中的高速气流进入扩张部后会迅速降低流速,但是具备一定惯性的颗粒状石英砂料仍然会在惯性的作用下朝向前方飞出,在此过程中,石英砂料朝向前方飞出而灰尘随空气流动,以此完成二者的筛分,但是石英砂料的抛出口会存在与石英砂料运动方向相反的气流,因此通过沿着石英砂料路径收束石英砂料口的方式,能够增大排料部处的气流阻力、减少从排料部进入扩张部的气流量,一方面能够减少逆流空气对石英砂料运动的影响,另一方面还能尽量保持半圆形集气管处的吸附能力。

10、作为本发明的进一步优选,所述除尘组件包括前循环管道、后循环管道和除尘箱,所述前循环管道设于出气接头上,所述除尘箱设于前循环管道和后循环管道之间,所述后循环管道设于气泵上,所述气泵设于主体底板的底部,通过气泵能够将后循环管道中的空气输送至喷砂除锈装置中,再次通过喷砂头喷出,除尘箱中采用湿式吸附或者静电吸附等阻力小的吸附方式,能够减少气流经过除尘箱时的衰减量,从而保证和保持喷砂头处的空气流速。

11、进一步地,所述双层防溢机构包括内层闭合组件、夹层组件和外层闭合组件,其中,

12、所述内层闭合组件设于集气管安装架上,所述夹层组件设于内层闭合组件上,所述外层闭合组件设于夹层组件上。

13、作为优选地,所述内层闭合组件包括内层挡板支架和内层闭合挡板,所述内层挡板支架固接于集气管安装架上,所述内层挡板支架上环形均布设有内层支架圆孔,所述直管从内层支架圆孔中穿过;

14、所述内层闭合挡板呈环形分布,所述内层闭合挡板的固定端固接于内层挡板支架上,内层闭合挡板的自由端能够根据工件形状发生弯曲。

15、作为本发明的进一步优选,所述夹层组件包括夹层外壳和夹层收集槽,所述夹层外壳固接于内层挡板支架上,所述夹层收集槽设于夹层外壳的底部,所述夹层收集槽的底面成倾斜设置并在最底部设置有收集槽下料口。

16、作为本发明的进一步优选,所述外层闭合组件包括外层挡板支架和外层闭合挡板,所述外层挡板支架固接于夹层外壳上,所述外层闭合挡板呈环形分布,所述外层闭合挡板的固定端固接于外层挡板支架上。

17、内层闭合挡板和外层闭合挡板虽然紧贴工件,但必可避免地仍有间隙,在主体框架的内外气压平衡的情况下,主体框架内的灰尘只会自然扩散而不是溢出,此时通过半圆形集气管的吸附作用已经基本可以保证灰尘无法经过内层闭合组件,但是碰撞在工件上的石英砂料仍然具备较高的速度,若角度合适便可以轻易地穿过内层闭合挡板和工件之间的缝隙进入夹层组件中,此时外层闭合挡板可以对石英砂料进行二次阻挡,避免其散落到外界。

18、进一步地,所述主体底板的底部具有坡度,所述主体底板的底部最低点设置有与夹层收集槽贯通的底板收集管,通过底板收集管能够将主体底板上的砂料汇到夹层收集槽中,主体底板中的石英砂料和铁锈通过底板收集管进入夹层收集槽中,然后经过收集槽下料口进入砂箱,在进入砂箱之前,混合物会经过一段带有磁性的夹层,此时具备磁性的铁锈会被吸附,没有磁性的石英砂则会进入砂箱重复利用。

19、作为本发明的进一步优选,所述主体框架上对称设有框架孔,所述支撑辊中设有能够自由旋转的辊子主轴,所述辊子主轴卡合设于框架孔中。

20、采用上述结构本发明取得的有益效果如下:

21、(1)通过开口式的半圆形集气管,能够从两端对主体框架中混合了灰尘的气体进行吸附和收集,连带着也不可避免地会吸入少量的石英砂料和碎铁锈,虽然压差式筛分装置、除尘组件和气泵都位于主体框架的外部,但是由于抽气(半圆形集气管)和喷气(喷砂头)均位于主体框架的内部,因此空气外置内循环机构产生的空气循环仍然属于主体框架的内循环,因此不会使主体框架内气压升高、也就从原理上降低了灰尘溢出的可能性。

22、(2)高流速部中的高速气流进入扩张部后会迅速降低流速,但是具备一定惯性的颗粒状石英砂料仍然会在惯性的作用下朝向前方飞出,在此过程中,石英砂料朝向前方飞出而灰尘随空气流动,以此完成二者的筛分,但是石英砂料的抛出口会存在与石英砂料运动方向相反的气流,因此通过沿着石英砂料路径收束石英砂料口的方式,能够增大排料部处的气流阻力、减少从排料部进入扩张部的气流量,一方面能够减少逆流空气对石英砂料运动的影响,另一方面还能尽量保持半圆形集气管处的吸附能力。

23、(3)除尘箱中采用湿式吸附或者静电吸附等阻力小的吸附方式,能够减少气流经过除尘箱时的衰减量,从而保证和保持喷砂头处的空气流速。

24、(4)内层闭合挡板和外层闭合挡板虽然紧贴工件,但必可避免地仍有间隙,在主体框架的内外气压平衡的情况下,主体框架内的灰尘只会自然扩散而不是溢出,此时通过半圆形集气管的吸附作用已经基本可以保证灰尘无法经过内层闭合组件,但是碰撞在工件上的石英砂料仍然具备较高的速度,若角度合适便可以轻易地穿过内层闭合挡板和工件之间的缝隙进入夹层组件中,此时外层闭合挡板可以对石英砂料进行二次阻挡,避免其散落到外界。

25、(5)主体底板中的石英砂料和铁锈通过底板收集管进入夹层收集槽中,然后经过收集槽下料口进入砂箱,在进入砂箱之前,混合物会经过一段带有磁性的夹层,此时具备磁性的铁锈会被吸附,没有磁性的石英砂则会进入砂箱重复利用。

- 还没有人留言评论。精彩留言会获得点赞!