宝珠砂再生精选工艺的制作方法

本发明涉及铸型材料处理,尤其涉及一种宝珠砂再生精选工艺。

背景技术:

1、宝珠砂,学名“熔融陶瓷砂”,具有耐高温、不破碎、无粉尘、球形、透气性高、填充性好、无矽尘危害等优点,是绿色铸造环保用砂。

2、宝珠砂,主要成分有三氧化二铝、二氧化硅、三氧化二铁、二氧化钛等,常用于发动机缸体和缸盖等油道、水套及薄壁铸件的砂芯制造,用以解决烧结问题;热芯盒使用的覆膜砂中也会增加不等比例的宝珠砂。

3、在铸造完成后,宝珠砂进入废砂系统中。对于这种废砂,现有的处理方式为:作为固废处理或将废砂中的铁粉磁选出,剩余废砂采用热法或热湿法再生后直接使用,不进行宝珠砂的回收利用。但宝珠砂的价格是普通硅砂的10多倍,国内年需求量约为25万吨,回收利用可带来经济和环保价值。因此,亟需一种宝珠砂再生精选工艺。

技术实现思路

1、为解决现有废砂中宝珠砂回收利用的技术难题,本发明提供了一种宝珠砂再生精选工艺。

2、本发明提供的宝珠砂再生精选工艺,包括:

3、s1.脱模:对废砂进行脱模,去除废砂中的泥份;

4、s2.焙烧:对脱模后的废砂进行焙烧,去除废砂中的树脂和煤粉;

5、s3.强磁选:以大于或等于15000gs的磁场强度对焙烧后的废砂进行强磁选,吸出废砂中的宝珠砂、铁粉和烧结硅砂,同时附带部分硅砂;

6、s4.弱磁选:以1500gs至1800gs的磁场强度对强磁选出的混合物进行弱磁选,去除其中的铁粉;

7、s5.精选:对弱磁选得到的混合物进行精选,得到宝珠砂。

8、可选的,步骤s1中,废砂依次经过两个脱模机,以完成二次脱模。

9、可选的,步骤s3中,采用带式强磁选机对焙烧后的废砂进行强磁选,所述带式强磁选机所用磁性滚筒的磁场强度大于或等于15000gs。

10、可选的,所述带式强磁选机设有至少两个且呈上下游分布,每个带式强磁选机皆包括磁选机本体和振动溜槽,所述振动溜槽为腹板和两个翼板组成的u型槽结构,物料通过振动溜槽进入磁选机本体,上游磁选机本体的非磁性物料出口与相邻下游振动溜槽的入口对应设置。

11、可选的,所述振动溜槽内设有挡砂板,所述挡砂板与所述振动溜槽的腹板垂直,所述挡砂板与所述振动溜槽的腹板之间形成适于让物料通过的间隙,所述挡砂板高度可调。

12、可选的,所述振动溜槽的腹板上设有多个导砂块,多个导砂块沿所述振动溜槽的宽度方向间隔分布。

13、可选的,步骤s4中,采用带式弱磁选机对强磁选出的混合物进行弱磁选,所述带式弱磁选机所用磁性滚筒的磁场强度在1500gs至1800gs之间。

14、可选的,步骤s5中,采用比重精选机对弱磁选得到的混合物进行精选,所述比重精选机设有宝珠砂纯度依次增高的第一组出口、第二组出口和第三组出口,从第一组出口选出的宝珠砂作为普通砂使用,从第二组出口选出的宝珠砂返回所述比重精选机入口再次精选,从第三组出口选出的宝珠砂作为成品进行收集。

15、可选的,在步骤s3与步骤s4之间增设有筛选步骤:对强磁选出的混合物进行振动筛选,以去除其中的杂质。

16、可选的,在步骤s5之后增设有水洗步骤:对精选出的宝珠砂进行水洗,得到再生精选宝珠砂。

17、本发明提供的技术方案与现有技术相比具有如下优点:

18、本发明提供的宝珠砂再生精选工艺,首先通过脱模去除废砂中的泥份,通过焙烧去除废砂中的树脂和煤粉,然后通过强磁选筛选出宝珠砂、铁粉和烧结硅砂,最后通过精选筛选出宝珠砂。本方法能够实现宝珠砂的回收利用,以满足宝珠砂较大的需求量。另外,本方法在废砂进行脱模和焙烧后,利用宝珠砂的弱磁性,通过强磁将宝珠砂、铁粉以及烧结硅砂尽可能多的磁选出,虽然磁性滚筒也会附带部分硅砂,但此部分硅砂量相对于初始废砂中的硅砂量而言大幅减少,同时通过强磁能够基本将初始废砂中的宝珠砂磁选出,所以在后续精选时能够大幅提高宝珠砂的精选效率,以满足生产工艺要求。

技术特征:

1.一种宝珠砂再生精选工艺,其特征在于,依次包括如下步骤:

2.根据权利要求1所述的宝珠砂再生精选工艺,其特征在于,步骤s1中,废砂依次经过两个脱模机,以完成二次脱模。

3.根据权利要求1所述的宝珠砂再生精选工艺,其特征在于,步骤s3中,采用带式强磁选机对焙烧后的废砂进行强磁选,所述带式强磁选机所用磁性滚筒的磁场强度大于或等于15000gs。

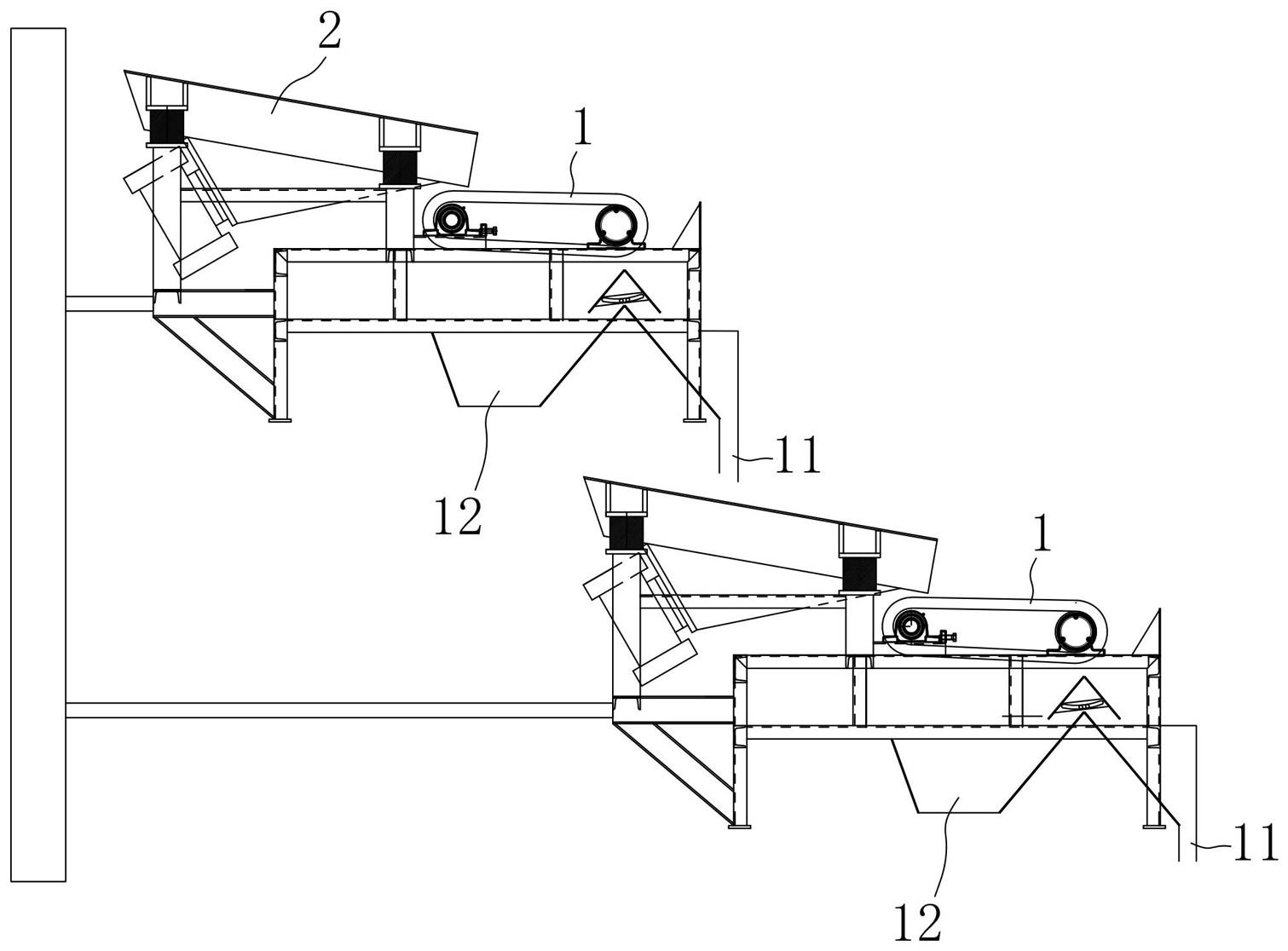

4.根据权利要求3所述的宝珠砂再生精选工艺,其特征在于,所述带式强磁选机设有至少两个且呈上下游分布,每个带式强磁选机皆包括磁选机本体(1)和振动溜槽(2),所述振动溜槽(2)为腹板(21)和两个翼板(22)组成的u型槽结构,物料通过振动溜槽(2)进入磁选机本体(1),上游磁选机本体(1)的非磁性物料出口(11)与相邻下游振动溜槽(2)的入口对应设置。

5.根据权利要求4所述的宝珠砂再生精选工艺,其特征在于,所述振动溜槽(2)内设有挡砂板(3),所述挡砂板(3)与所述振动溜槽(2)的腹板(21)垂直,所述挡砂板(3)与所述振动溜槽(2)的腹板(21)之间形成适于让物料通过的间隙,所述挡砂板(3)高度可调。

6.根据权利要求4所述的宝珠砂再生精选工艺,其特征在于,所述振动溜槽(2)的腹板(21)上设有多个导砂块(211),多个导砂块(211)沿所述振动溜槽(2)的宽度方向间隔分布。

7.根据权利要求1所述的宝珠砂再生精选工艺,其特征在于,步骤s4中,采用带式弱磁选机(4)对强磁选出的混合物进行弱磁选,所述带式弱磁选机(4)所用磁性滚筒的磁场强度在1500gs至1800gs之间。

8.根据权利要求1所述的宝珠砂再生精选工艺,其特征在于,步骤s5中,采用比重精选机(5)对弱磁选得到的混合物进行精选,所述比重精选机(5)设有宝珠砂纯度依次增高的第一组出口、第二组出口和第三组出口,从第一组出口选出的宝珠砂作为普通砂使用,从第二组出口选出的宝珠砂返回所述比重精选机(5)入口再次精选,从第三组出口选出的宝珠砂作为成品进行收集。

9.根据权利要求1至6任一项所述的宝珠砂再生精选工艺,其特征在于,在步骤s3与步骤s4之间增设有筛选步骤:对强磁选出的混合物进行振动筛选,以去除其中的杂质。

10.根据权利要求1至6任一项所述的宝珠砂再生精选工艺,其特征在于,在步骤s5之后增设有水洗步骤:对精选出的宝珠砂进行水洗,得到再生精选宝珠砂。

技术总结

本发明涉及铸型材料处理技术领域,具体涉及一种宝珠砂再生精选工艺,依次包括如下步骤:S1.脱模:对废砂进行脱模,去除废砂中的泥份;S2.焙烧:对脱模后的废砂进行焙烧,去除废砂中的树脂和煤粉;S3.强磁选:以大于或等于15000Gs的磁场强度对焙烧后的废砂进行强磁选,吸出废砂中的宝珠砂、铁粉和烧结硅砂,同时附带部分硅砂;S4.弱磁选:以1500Gs至1800Gs的磁场强度对强磁选出的混合物进行弱磁选,去除其中的铁粉;S5.精选:对弱磁选得到的混合物进行精选,得到宝珠砂。本发明提供的宝珠砂再生精选工艺,能够实现宝珠砂的回收利用,以满足宝珠砂较大的需求量。

技术研发人员:吴新良,徐文静,马俊驰,李久阳,董慧勇,丁强

受保护的技术使用者:山西三联顺驰汽车配件有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!