多材料电子束增材制造装置的制作方法

本发明涉及增材制造,特别是涉及一种多材料电子束增材制造装置。

背景技术:

1、粉末床电子束增材制造技术拥有比激光更强的穿透能力,使粉末熔化更加均匀;能够熔化高反光率材料,且不会导致粉末颗粒的表面过热蒸发;能适应更宽的层厚范围,在同等条件下,打印的效率和致密度优于激光;在整个成型过程中,粉床均保持真空高温,起到了实时热处理作用,减少了后续热处理需求。因此,现阶段粉末床电子束增材制造技术在某些特定领域正逐步取代粉末床激光增材制造技术。

2、随着技术的发展,航空航天、国防工业、汽车等领域对多材料整体成型的需求越来越迫切,采用粉末床增材制造技术难以满足,其最大的难点在于多材料成型过程中粉末交叉污染以及成型完毕多材质粉末混合后无法二次利用造成的巨大浪费问题。因此,亟需开发一种多材料增材制造装置,实现多材料构件整体成型的同时,解决粉末交叉污染及粉末混合后无法二次利用的难题。

技术实现思路

1、基于此,有必要提供一种能够实现多材料整体成型,且可降低粉末交叉污染及粉末混合后无法利用的概率的多材料电子束增材制造装置。

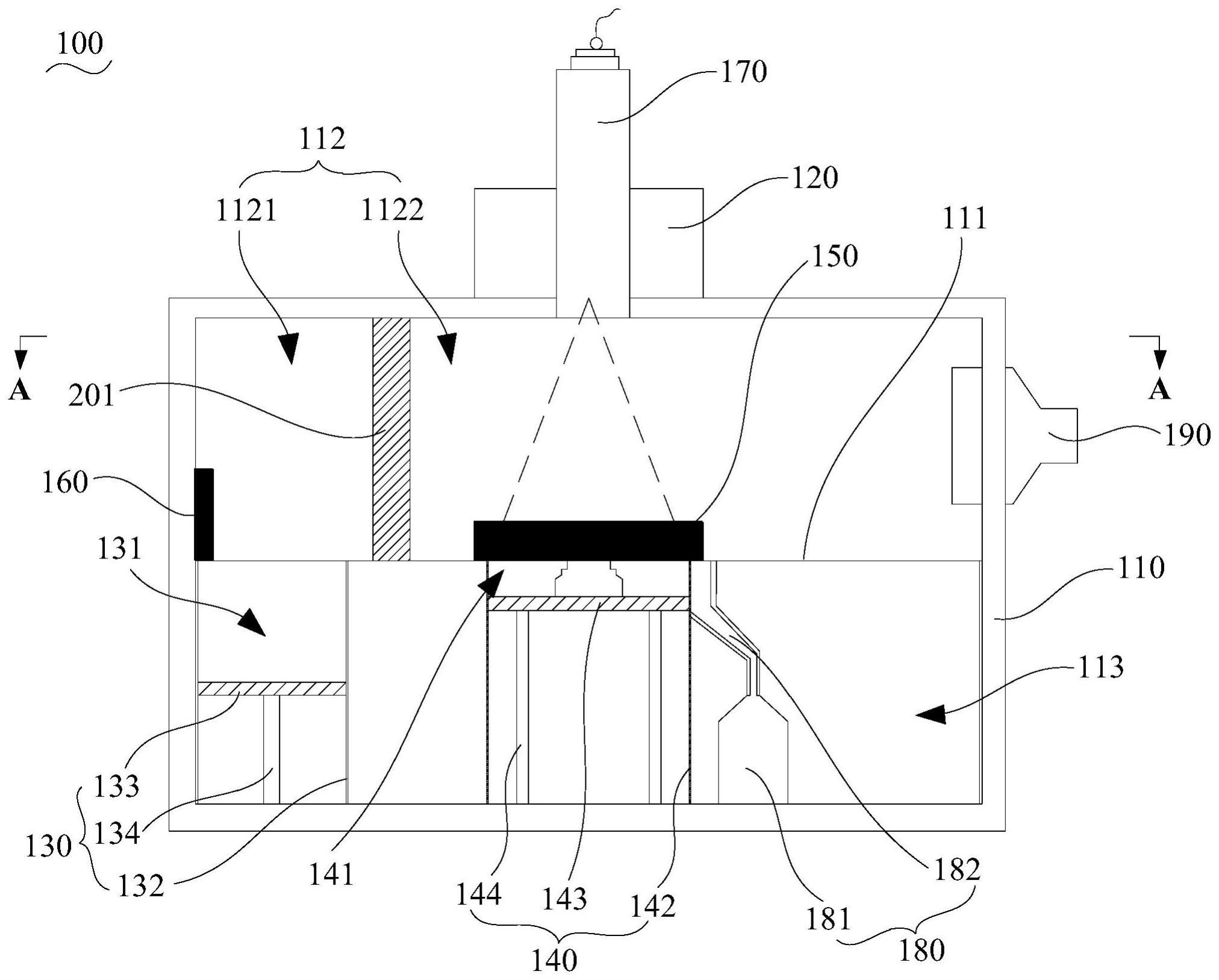

2、一种多材料电子束增材制造装置,用于制造多材料3d打印结构,所述多材料电子束增材制造装置包括:

3、密封壳体,内部设有工作板,以将所述密封壳体的内部空间分隔为工作腔室和安装腔室;所述工作板上间隔开设有第一开口及第二开口;所述密封壳体的侧壁开设有与所述工作腔室连通的抽吸口;

4、第一储粉单元,用于存放a粉末材料;

5、第二储粉单元,用于存放b粉末材料;

6、成型单元,设于所述安装腔室内;所述成型单元内具有与所述第一开口连通的成型腔;

7、下落铺粉器,用于将所述第一储粉单元内的a粉末材料铺设至所述成型腔内;

8、第一粉末回收单元,设于所述安装腔室内,并具有与所述第二开口连通的第一粉末回收罐;

9、单臂铺粉器,用于将所述第二储粉单元内的b粉末材料铺设至所述成型腔内,还用于在所述b粉末材料铺设完成后将所述成型腔外的多余b粉末材料推送至所述第二开口内;

10、电子束枪,用于对所述成型腔内的a粉末材料逐层熔化以形成多材料3d打印结构的a材料部分,用于对所述成型腔内的b粉末材料逐层熔化以形成多材料3d打印结构的b材料部分;

11、粉末抽吸器,安装于所述抽吸口,并用于在每完成一种材料的3d打印后将弥散在所述工作腔室内的粉末抽离出所述密封壳体。

12、上述多材料电子束增材制造装置,可实现两种不同材料的零部件整体一次成型。采用电子束增材制造技术,使得粉末产生“假烧”结块的现象,故在电子束烧结过程中,成型腔内的多余粉末就会假烧结块,待3d打印完成后对成型腔内多余的a粉末材料和b粉末材料回收时,假烧结块后的a粉末材料和b粉末材料之间也不易发生交叉污染和相互混合的情况,降低了多材料打印过程中发生粉末交叉污染及粉末混合后无法二次利用的概率。进一步地,在每完成一种材料的3d打印后,粉末抽吸器都会将弥散在工作腔室内的粉末抽离出密封壳体,同时单臂铺粉器也会将成型腔外多余的b粉末材料推送至粉末回收单元进行回收,进一步降低了多材料打印过程中发生粉末交叉污染及粉末混合后无法二次利用的概率。因此,上述多材料电子束增材制造装置,在实现多材料零部件整体成型的同时,还解决了多材料交叉污染及材料混合后无法二次利用的难题。

技术特征:

1.一种多材料电子束增材制造装置,用于制造多材料3d打印结构,其特征在于,所述多材料电子束增材制造装置包括:

2.根据权利要求1所述的多材料电子束增材制造装置,其特征在于,还包括抽真空装置,所述抽真空装置用于对所述工作腔室内进行抽真空处理,直至所述工作腔室内的压强小于1.67×10-3pa。

3.根据权利要求1所述的多材料电子束增材制造装置,其特征在于,所述工作板上还开设有第三开口;在所述第一开口及所述第二开口的间隔方向上,所述第一开口位于所述第三开口与所述第二开口之间;

4.根据权利要求3所述的多材料电子束增材制造装置,其特征在于,在与所述第一开口及所述第二开口的间隔方向垂直的方向上,所述第三开口的宽度大于或等于所述第一开口的宽度,并小于所述第二开口的宽度,所述单臂铺料器的推料宽度大于所述第二开口的宽度。

5.根据权利要求3所述的多材料电子束增材制造装置,其特征在于,还包括伸缩隔离门;所述伸缩隔离门安装于所述工作腔室内,并被构造为能够沿与所述工作板垂直的方向伸缩,以将所述工作腔室分隔成密闭的第一内腔及第二内腔;所述第三开口位于所述第一内腔内,所述第二开口及所述第三开口均位于所述第二内腔内。

6.根据权利要求3所述的多材料电子束增材制造装置,其特征在于,所述下落铺粉器被构造为受控在初始位置及工作位置之间移动;所述下落铺粉器位于所述初始位置时,所述下落铺粉器和所述第一开口之间的间隔方向与所述第一开口和所述第二开口之间的间隔方向交叉设置;所述下落铺粉器位于所述工作位置时,所述下落铺粉器的铺粉口位于所述第一开口的上方。

7.根据权利要求6所述的多材料电子束增材制造装置,其特征在于,所述工作板上还开设有与所述第一开口间隔设置的第四开口;所述第一开口和所述第四开口之间的间隔方向与所述初始位置和所述工作位置之间的间隔方向一致;

8.根据权利要求3所述的多材料电子束增材制造装置,其特征在于,所述第二储粉单元包括第一侧板、第一滑板及第一升降驱动件;所述第一侧板沿所述第三开口的周向设置,并与所述第三开口的周缘连接;所述第一滑板可滑动地安装于所述第一侧板内;所述第一侧板的内壁与所述第一滑板朝向所述第三开口的一侧表面之间围设形成粉腔;所述第一升降驱动件与所述第一滑板传动连接,并用于驱动所述第一滑板沿朝向或背离所述第三开口的方向滑动,以调节所述粉腔的大小。

9.根据权利要求1所述的多材料电子束增材制造装置,其特征在于,所述成型单元包括沿所述第一开口的周向设置并与所述第一开口的周缘连接的第二侧板、可滑动地安装于所述第二侧板内的第二滑板及与所述第二滑板传动连接的第二升降驱动件;所述第二侧板的内壁与所述第二滑板朝向所述第一开口一侧的表面之间围设形成所述成型腔;所述第二升降驱动件用于驱动所述第二滑板沿朝向或背离所述第一开口的方向滑动,以调节所述成型腔的大小。

10.根据权利要求1所述的多材料电子束增材制造装置,其特征在于,所述密封壳体与所述成型腔相对的位置开设有安装孔;所述电子束枪的一端安装于所述安装孔,另一端位于所述密封壳体的外部;所述密封壳体的顶部开设有过粉孔;所述第一储粉单元安装于所述密封壳体的外部,并通过所述过粉孔与所述下落粉铺粉器连通;和/或

技术总结

本发明涉及一种多材料电子束增材制造装置。多材料电子束增材制造装置包括密封壳体、第一储粉单元、第二储粉单元、成型单元、下落铺粉单元、单臂铺粉单元、电子束枪、第一粉末回收单元及粉末抽吸器。密封壳体内部具有工作腔室和安装腔室。下落铺粉器用于将第一储粉单元内的A粉末材料铺设至成型腔内。单臂铺粉器用于将第二储粉单元内的B粉末材料铺设至成型腔内,还用于在B粉末材料铺设完成后将成型腔外的多余B粉末材料推送至第二开口内。粉末抽吸器用于在每完成一种材料的3D打印后将弥散在工作腔室内的粉末抽离出密封壳体。多材料电子束增材制造装置在实现多材料零部件整体成型的同时,解决了多材料交叉污染及材料混合后无法二次利用的难题。

技术研发人员:李礼,杨凯,陈振湘,郭子傲

受保护的技术使用者:湖南云箭集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!