挂架收发系统及连续镀膜生产线的制作方法

本技术涉及镀膜,尤其是涉及一种挂架收发系统及连续镀膜生产线。

背景技术:

1、日用玻璃和电子玻璃是玻璃行业的重要产品,特别是电子玻璃是电子信息产业的基础原材料,包括柔性玻璃基板和大尺寸oled玻璃及有关封装材料等属于高端玻璃,未来需求将大幅度增长,而镀膜技术在玻璃行业的应用范围也将日益提升。

2、对于面积较大的整块玻璃来说,如建筑行业的玻璃幕墙,光电、光热行业的玻璃盖板,大尺寸液晶显示器的投射版板等,或者是由大尺寸玻璃剪裁得到的手机、智能手表、光学仪器等设备使用的小尺寸玻璃,使用镀膜技术对表面进行镀膜都是非常重要的。对于大尺寸玻璃表面膜层的镀膜技术,主要是以连续镀膜生产线为主,常见的连续镀膜生产线,按照工艺流程,绝大部分结构包括:进料腔、预处理腔、镀膜腔、后处理腔和出料腔,可根据工艺需求或成本要求在上述几个腔室的结构和工艺顺序上进行适当调整。

3、目前,大部分连续生产线为大块面板单面镀膜,为了保证工艺效果,会增加镀膜腔室个数以增加有效镀膜时间,或是在每个镀膜腔中间插放一个缓冲腔,导致成本增加,且真空漏点也会增多,虽然增设密封阀一类的密封结构保证腔室之间的真空互不干扰,但是又会增加成本。部分连续镀膜线因上述或其他原因导致结构较长,为了利用这“短板”,会在其旁边增设一个相同长度的挂架回送平台用于装卸基片,此回送线路和镀膜线路首位相接成一个环形线路或平行线路,这种方式也会增加传动结构,装配、调试难度增加,且此结构无法适应基片双面镀膜需求,环形线路会增加内圈溅射靶的靶材运送难度,平行线路需要增加垂直距离,增大所需占地,也增加了两线路之间传递困难程度。而且,对于基片的双面镀膜需求,多数连续镀膜线采用的是将同一基片正反面两次送入方法,然而对于多样性的工艺要求,这种技术方案不仅增加了设备长度,还将镀膜时间翻倍,对产量和市场的匹配都表现不足。且双面连续线在传送方向只有一侧有溅射靶,增加了腔室个数和设备成本;有些连续镀膜线虽然在两侧安装溅射靶对实现双面镀膜需求,但在用于单面镀膜时,无法避免对另一侧溅射靶的污染问题。

4、常规的立式镀膜连续线的挂架收发设备,往往是基于环形运动路线依次进入镀膜腔室,这种挂架收发设备占用面积较大、成本高,且出片节奏容易受到外部因素影响;特别对于双面镀膜连续线,一般还需要增加类似环形的设备结构,导致设备结构过长,撞片几率高,影响了镀膜效率。

技术实现思路

1、本技术的目的旨在解决上述的技术缺陷之一,提供一种挂架收发系统及连续镀膜生产线,降低生产线的设备结构复杂度和设备占地空间,提升镀膜效率。

2、一种挂架收发系统,包括:收发平台,以及至少一个挂架平台;其中,所述收发平台设置在镀膜连续线的基片进出口位置前;

3、所述挂架平台上排列承载多个挂架,所述挂架用于放置待镀膜的基片,所述挂架从挂架平台侧面平移进出挂架平台;

4、所述收发平台上设有平移平台,所述平移平台上设有传动结构;

5、所述平移平台沿着收发平台平行方向进行往复运动,将所述传动结构对准所述挂架平台上任意位置处的挂架或者对准所述基片进出口位置;

6、所述传动结构将装载未镀膜基片的挂架从挂架平台上取出,并且平移运动至所述基片进出口位置,将所述挂架推入所述镀膜连续线中;以及将装载已镀膜基片的挂架从镀膜连续线中取出,并且平移运动至所述挂架平台的指定位置,将所述挂架推入所述挂架平台中。

7、在一个实施例中,所述收发平台还设有平台底座以及导轨;其中,所述导轨沿着长度方向设置在平台底座上,所述平移平台安装在所述导轨上,并在导轨上进行平移运动。

8、在一个实施例中,所述平移平台上设有支撑架;其中,所述支撑架上部设有夹持组件,用于固定需要移动的挂架;所述传动结构设于支撑架下部。

9、在一个实施例中,所述挂架平台为移动式设计;其中,所述挂架平台放置待镀膜的基片,并移动至收发平台一侧并平行于收发平台进行放置。

10、在一个实施例中,所述挂架平台下部安装有导轨阵列,用于支撑挂架的底部;

11、所述挂架平台上部安装用于侧向支撑的轴承阵列,用于支撑挂架的上端;

12、所述挂架平台的每个挂架位置的两侧安装位置传感器,用于检测挂架是否就位。

13、在一个实施例中,所述收发平台包括第一收发平台和至少一个第二收发平台;其中,所述第一收发平台设置在镀膜连续线的基片进出口位置前;所述第二收发平台位于第一收发平台两端,且形成垂直于第一收发平台平行方向放置;

14、所述第二收发平台平行放置有第二挂架平台;

15、所述第一收发平台从第二收发平台传入装载未镀膜基片的挂架,并且运送至所述基片进出口位置,将挂架推入所述镀膜连续线中,或者所述第一收发平台从镀膜连续线中取出装载已镀膜基片的挂架,将所述挂架传递至第二收发平台,第二收发平台运送至所述第二挂架平台的指定位置,将所述挂架推入所述第二挂架平台中。

16、在一个实施例中,所述第一收发平台上设有第一平移平台、第一旋转平台以及第一传动结构,其中,所述第一传动结构通过第一旋转平台安装到第一平移平台上;

17、所述第二收发平台上设有第二平移平台及第二传动结构;

18、所述第一平移平台沿着平行方向进行运动,所述第一传动结构从第二传动结构上传入装载未镀膜基片的挂架,并且平移运动至所述基片进出口位置,通过所述第一旋转平台转动90°后将挂架推入所述镀膜连续线中,或者所述第一传动结构从镀膜连续线中取出装载已镀膜基片的挂架,通过所述第一旋转平台转动90°后平移运动至所述第二收发平台,将所述挂架传递至第二传动结构;

19、所述第二平移平台在所述第二收发平台上沿着平行方向进行运动,所述第二传动结构将装载未镀膜基片的挂架从第二挂架平台上取出,并且平移运动至所述第一收发平台的端部位置,将所述挂架传递给第一传动结构;或者所述第二传动结构从第一传动结构传入装载已镀膜基片的挂架,并且平移运动至所述挂架平台的指定位置,将所述挂架推入所述挂架平台中。

20、在一个实施例中,所述第一收发平台还放置有第一挂架平台;

21、所述第一传动结构将装载未镀膜基片的挂架从第一挂架平台上取出,并且平移运动至所述基片进出口位置,将所述挂架推入所述镀膜连续线中;或者所述第一传动结构将装载已镀膜基片的挂架从镀膜连续线中取出,并且平移运动至所述第一挂架平台的指定位置,将所述挂架推入所述第一挂架平台中。

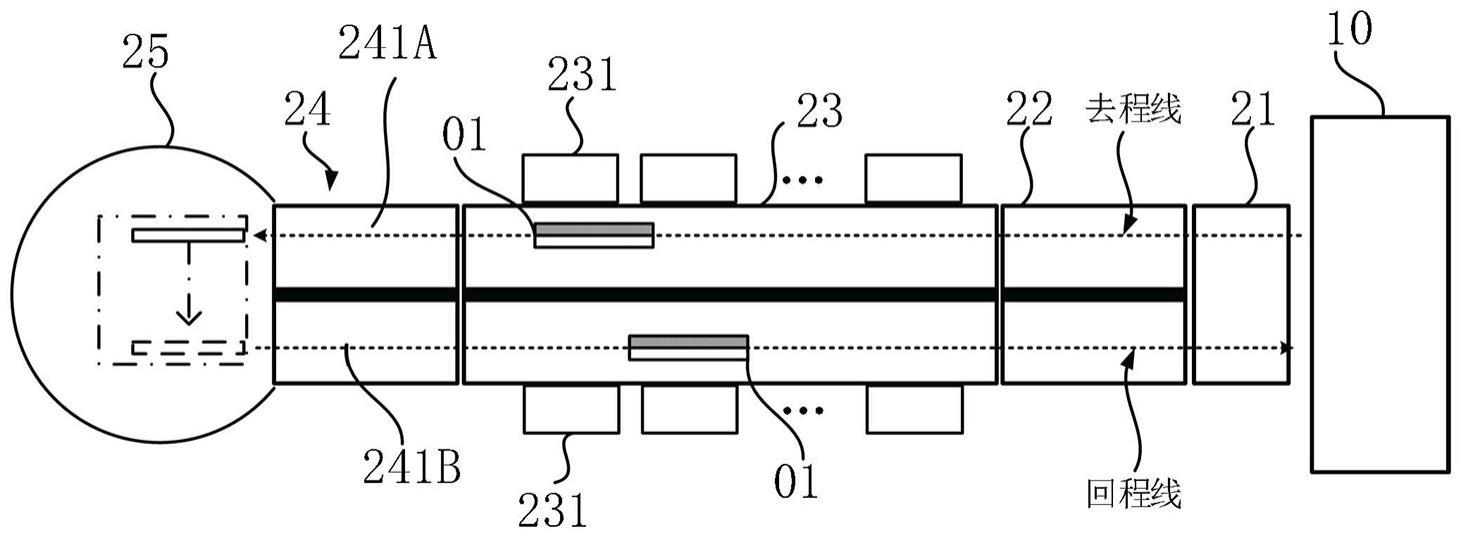

22、在一个实施例中,所述挂架上设置有识别码,所述收发平台上还设有扫描仪和薄膜检测仪;

23、所述收发平台还连接至镀膜控制系统,在镀膜控制系统控制下沿着平行方向进行运动以及传送挂架;

24、所述扫描仪用于扫描挂架上的识别码并传输至镀膜控制系统;所述薄膜检测仪用于检测已镀膜基片的薄膜参数并传输至镀膜控制系统;

25、所述镀膜控制系统根据识别码控制收发平台查找装载未镀膜基片的挂架在挂架平台中的位置,以及根据薄膜参数将已镀膜基片的挂架推入所述挂架平台中指定位置。

26、上述挂架收发系统的技术方案,设计了收发平台以及挂架平台,挂架平台为移动式设计,在使用时平行于收发平台放置;挂架平台上排列承载多个放置待镀膜的基片的挂架;收发平台上设有平移平台及传动结构;平移平台沿着平行方向进行运动,将传动结构对准挂架平台上任意位置处的挂架或者对准基片进出口位置;传动结构可以将装载未镀膜基片的挂架从挂架平台上取出并送入镀膜连续线中,以及将装载已镀膜基片的挂架从镀膜连续线中取出送回到挂架平台中。该技术方案,能够简化挂架收发结构,降低设备占地面积,适用于单面或者双面的镀膜连续线上使用,降低了设备成本。

27、进一步的,收发平台可以采用第一收发平台和至少一个第二收发平台组合设计,便于对挂架收发系统的收发能力进行扩展,设备空间占用少,可以根据场地实际情况进行不同组合使用,改造成本低。

28、进一步的,在收发平台上设置扫描仪和薄膜检测仪,连接镀膜控制系统,在镀膜控制系统控制下进行收发基片,并且能够根据挂架识别码实现对基片的精细化管理,而且还可以根据薄膜参数对已镀膜基片的挂架进行分类分区存放,从而提升了产品镀膜控制管理效率。

29、一种连续镀膜生产线,包括:挂架收发系统,依次设于连续线上的缓冲平台、第一处理腔室、镀膜腔室、第二处理腔室以及回送腔室;所述连续线包括并行的去程线和回程线;所述挂架由挂架收发系统发送进入去程线并由挂架收发系统从回程线上回收;

30、所述第一处理腔室,用于对所述挂架上承载的基片进行镀膜前的预处理或者进行镀膜后的后处理;

31、所述镀膜腔室两侧分别设置溅射靶,用于对所述挂架承载的基片进行镀膜;

32、所述第二处理腔室,用于对所述挂架承载的基片进行镀膜后的后处理或者进行镀膜前的预处理;

33、所述回送腔室,用于将所述挂架从去程线末端移动至回程线的首端;其中,所述挂架通过回程线运行至缓冲平台,并返回至挂架收发系统。

34、上述连续镀膜生产线的技术方案,能够简化挂架收发结构,降低设备占地面积,适用于单面或者双面的镀膜连续线上使用,降低了设备成本,提升镀膜效果;针对于现有连续线镀膜系统的改进,解决了镀膜连续线结构过长的问题,降低了单线镀膜的连续线长度,降低设备成本和占用空间,提高镀膜效果,满足当前市场需求。

35、本技术附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!