一种冷轧超高强带钢边裂控制方法与流程

本发明涉及冷轧带钢,尤其涉及一种冷轧超高强带钢边裂控制方法。

背景技术:

1、qp980、dh980和qp1180等冷轧超高强带钢为提高淬透性,提高c、si、mn等合金含量,此类高碳当量、高淬透性带钢边部对温度均匀性更加敏感,且由于热轧卷在下线后冷却过程中边部冷速大,造成边部晶粒粗大、硬度高,带钢横向硬相组织不均导致边部受力不均,裂敏感性大。

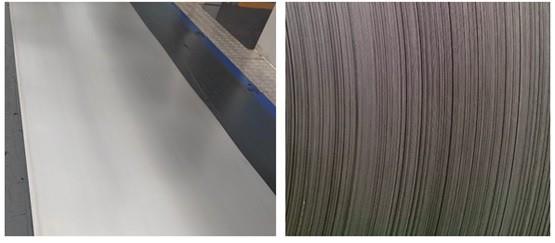

2、超高强带钢在轧制过程承受较大的纵向塑形变形和拉伸、弯曲组合应力作用,易产生裂纹和裂纹扩展,如图1所述,严重时造成轧制断带、伤辊、粘辊等生产事故,特别是带钢边部裂纹在后续连退工序中断带事故概率大大增加,因此带钢边裂不仅降低了产品成材率,而且增加劳动强度和生产成本,给企业造成极大经济损失。

3、公开号为cn 113059003 a的发明专利公布了一种控制冷轧高强钢酸轧边裂的方法,通过高温终轧和高温卷取,将热轧卷放置≥150℃缓冷坑缓冷,减少高强钢在冷轧工序的边裂缺陷。但对于碳当量较高的材质,高温终轧高温卷取易出现红锈导致的冷轧成品色差问题,且需要设置一个要求较高的缓冷环境。

4、公开号为cn 110883090 a的发明专利公布了一种解决780mpa级以上冷轧高强钢酸轧边裂缺陷的方法,采用“高温终轧、高温卷取、热干头、带尾温补”等获得热轧卷,然后放置保温罩缓冷三天以上;但对于1000mpa以上高碳当量超高强带钢,高温终轧高温卷取易出现红锈,易导致冷轧成品色差问题,造成一定的经济损失。

5、公开号为cn113245366a的发明专利公布了一种减少590mpa高强钢冷轧中非焊缝断带发生率的方法,通过降低卷取温度至550~580℃,采用u形卷取工艺,使得长度方向上性能波动小于10%,最终降低了590mpa高强钢冷轧中非焊缝断带发生率;但该发明无法解决1000mpa以上的高碳当量超高强带钢酸轧断带。

技术实现思路

1、本发明目的在于提供一种冷轧超高强带钢边裂控制方法,可有效减少边裂造成的酸轧断带问题,进而提高冷轧轧机产能,提高冷轧超高强带钢边部质量和产品成材率。

2、为实现上述目的,本发明采用技术方案是:

3、一种冷轧超高强带钢边裂控制方法,所述方法包括热轧、层流冷却、卷取、罩退和冷轧工序。

4、本发明所述热轧工序包括加热、粗轧和精轧。

5、本发明所述热轧工序,将板坯加热到1160-1220℃。

6、本发明所述热轧工序,终轧温度为880-920℃。

7、本发明所述罩退工序,将热轧卷放置罩式退火炉,800-900分钟内由室温升温至680-720℃,保温270-300分钟后加热罩停止加热,带加热罩空冷300-350分钟,然后换冷却罩水冷至室温。

8、本发明所述方法,适用于碳当量≥0.60的冷轧超高强带钢。

9、本发明所述碳当量ceq采用经验公式计算,具体如下:

10、碳当量ceq=c+mn/6+(cr+mo+v)/5+(si+ni+cu)/15

11、本发明所述方法,适用于1000mpa级及以上冷轧超高强带钢,包括qp980、dh980、dp1180、ms1500等。

12、本发明所述技术方案具有以下有益效果:

13、1、本发明通过优化热轧工艺,增加合理的罩退工艺,改善了因带钢边部温降速度大导致热轧卷边部组织晶粒粗大、混晶和条带状碳化物析出的现象,实现了热轧卷通卷组织和性能的稳定性,解决了碳当量≥0.60的冷轧超高强钢的酸轧边裂缺陷。同时,由于较低的热轧工序板坯温度和轧制温度,抑制si、al元素在带钢表面富集,降低氧化亚铁和硅酸亚铁混合氧化亚铁皮厚度,低温轧制下,低熔点的硅酸亚铁氧化铁皮更容易去除,从而改善了产品表面质量。

14、2、本发明无需重新设计产品成分,具有成本低廉、简单实用等优点,适宜作为解决冷轧超高强钢酸轧边裂断带问题的方法进行推广使用,从而提高冷轧超高强钢的成材率和合格率,提高钢厂经济效益。

技术特征:

1.一种冷轧超高强带钢边裂控制方法,其特征在于,所述方法包括热轧、层流冷却、卷取、罩退和冷轧工序。

2.根据权利要求1所述的一种冷轧超高强带钢边裂控制方法,其特征在于,所述罩退工序,将热轧卷放置罩式退火炉,800-900分钟内由室温升温至680-720℃,保温270-300分钟后加热罩停止加热,带加热罩空冷300-350分钟,然后换冷却罩水冷至室温。

3.根据权利要求1所述的一种冷轧超高强带钢边裂控制方法,其特征在于,所述热轧工序,包括加热、粗轧和精轧。

4.根据权利要求1所述的一种冷轧超高强带钢边裂控制方法,其特征在于,所述热轧工序,将板坯加热到1160-1220℃。

5.根据权利要求1所述的一种冷轧超高强带钢边裂控制方法,其特征在于,所述热轧工序,终轧温度为880-920℃。

6.根据权利要求1所述的一种冷轧超高强带钢边裂控制方法,其特征在于,所述方法适用于碳当量≥0.60的冷轧超高强带钢。

7.根据权利要求1所述的一种冷轧超高强带钢边裂控制方法,其特征在于,所述方法适用于1000mpa级及以上冷轧超高强带钢。

技术总结

本发明公开一种冷轧超高强带钢边裂控制方法,包括热轧、层流冷却、卷取、罩退和冷轧工序;所述热轧工序,将板坯加热到1160‑1220℃,终轧温度为880‑920℃;所述罩退工序,将热轧卷放置罩式退火炉,800‑900分钟内由室温升温至680‑720℃,保温270‑300分钟后加热罩停止加热,带加热罩空冷300‑350分钟,然后换冷却罩水冷至室温。本发明方法可有效减少边裂造成的酸轧断带问题,进而提高冷轧轧机产能,提高冷轧超高强带钢边部质量和产品成材率。

技术研发人员:陈小虎,韩健,陈子刚,刘自权,于晓飞,曹晓恩,马子洋,江晨阳,刘鹏,贾亚飞

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!