一种消除合金结构钢混晶缺陷的方法与流程

本发明属于合金结构钢制备,尤其涉及一种消除合金结构钢混晶缺陷的方法。

背景技术:

1、钢的热处理会显著改善钢的力学性能,通过热处理可以改变钢的硬度、强度、韧性、耐磨性等机械性能,但钢的热处理也会带来一些负面影响。热处理工序后金相观察时,经常会发现混晶现象。混晶是指材料中出现严重晶粒不均匀的现象,表现为微观观察金属基体上晶粒大小不一,粗晶与细晶混杂。

2、晶粒度是表征金属材料韧性好坏的指标,晶粒度级别越高,材料韧性越高,反之韧性越差。如果在高级别晶粒的区域混入低级别的晶粒,就会拉低金属材料整体的性能,低级别晶粒所占比例越大,材料的整体性能越不稳定。

3、碳含量为0.11~0.16%的低碳合金结构钢在调质后容易出现混晶现象,迫切需要进行质量攻关,解决调质后的混晶文图,减少质量内损。

技术实现思路

1、为解决低碳合金结构钢调质后容易出现混晶缺陷的问题,本发明提供了一种消除合金结构钢混晶缺陷的方法。

2、本发明的技术方案:

3、一种消除合金结构钢混晶缺陷的方法,所述合金结构钢的生产流程为电炉冶炼→lf精炼→vd真空精炼→浇注电极坯料→退火→电渣重熔→电渣锭退火→锻造→调质,通过联合控制锻造工序的终锻温度、最后一火次锻造比和调质工序淬火、回火温度消除合金结构钢调质后的混晶缺陷,所述终锻温度为800~900℃,所述最后一火次锻造比不小于1.5,所述调质工序淬火温度为900℃,所述回火温度为610℃。

4、进一步的,所述合金结构钢的化学成分按重量百分含量包括:c:0.11~0.16%、si:0.17~0.37%、mn:0.60~1.00%、p≤0.015%、s≤0.010%、ni:2.75~3.50%、cr:0.80~1.50%、mo:0.40~0.60%、v:0.03~0.10%、cu≤0.25%,其余为fe及不可避免杂质。

5、进一步的,所述lf精炼工序中到精炼位不喂铝,按加入量为2kg/t加入扩散脱氧剂,根据渣况补加白灰及复合渣调整精炼渣,取样一后按全铝含量进行调整铝含量,根据渣况分批加入al粒、碳粉,使渣变白,渣白后取样全分析,根据结果将成分调入控制成分要求,白渣下精炼时间不低于20min。

6、进一步的,所述vd真空精炼工序中钢液温度不低于1640℃,真空度达到67pa时保持15min以上;放散后,调好氩气,软吹氩时间15分钟以上,以渣面微动,不裸露钢液为准。

7、进一步的,所述浇铸电极坯料工序中采用氩气保护浇注,吊包温度1555℃,模温30~80℃,浇注时液相线温度为1525℃,锭身浇注时间150~270s,帽口浇注时间70~150s;首炉过热度控制不超过50℃,连浇炉次平均过热度在35℃以内,冷却方式为避风堆冷或热送。

8、进一步的,所述电极坯料退火工序中电极坯料以≤100℃/h的速度升温至680±10℃,在680±10℃保温时间为(10+q/4)h,q表示电渣锭的重量,然后以≤50℃/h的速度降温至400℃以下。

9、进一步的,所述电渣重熔工序中重熔渣的加入量为190kg,电渣重熔渣的组成为提纯萤石caf257kg、al2o386kg、cao 38kg、mgo 9kg;造渣工艺方法为:以石墨电极引弧,引弧电压为96v,造渣电流为0~4.0ka,造渣时间为45min,精炼电流为4~4.5ka,精炼时间为45min;完成造渣后,用金属电极替换渣池中的石墨电极开始熔炼,第一组金属电极进入渣池后,在30min内将熔炼电流升至13.0±0.5ka,熔炼电压为48v,然后在30分钟内将工艺电流升至15.0±0.5ka,熔炼电压为60v,距锭高300mm时将电流降至12.0±0.5ka,熔炼电压为84v。

10、进一步的,所述电渣锭退火工序中电渣锭以≤100℃/h的速度升温至680±10℃,在680±10℃保温时间为(10+q/4)h,q表示电渣锭的重量,然后以≤50℃/h的速度降温至400℃以下。

11、进一步的,所述锻造工序中电渣锭加热温度控制在1200~1220℃,采用拔长工艺。

12、进一步的,所述调质工序中淬火工艺为600℃保温4h,升温至900℃保温3小时,淬火,水冷150min,水温≤10℃;淬火从拉炉至入水的时间控制在90s左右;回火工艺为300℃保温3h,升温至610℃保温10h,出炉后空冷。

13、本发明的有益效果:

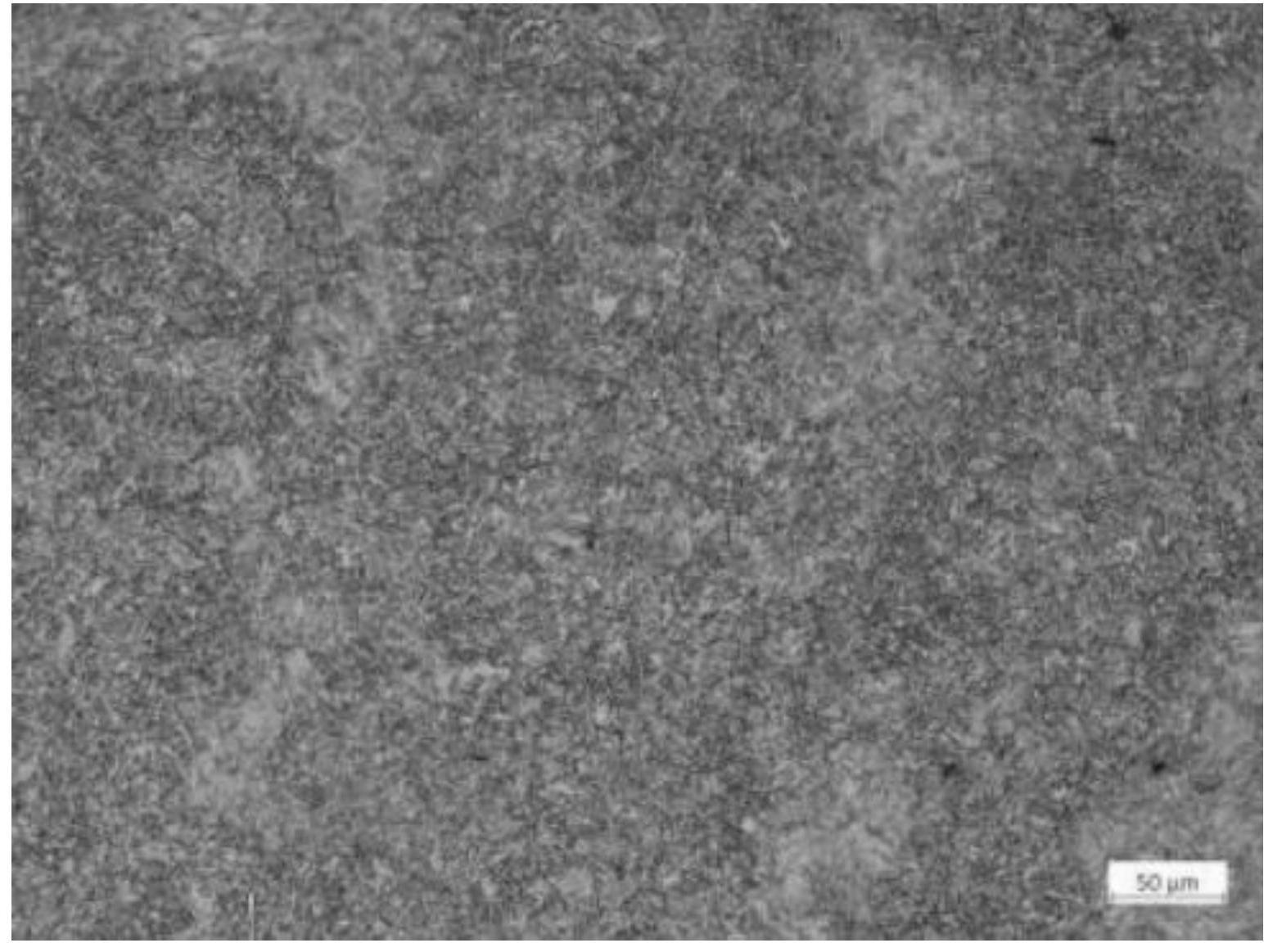

14、本发明通过联合控制低碳合金结构钢锻造工序的终锻温度、最后疑惑次锻造比和调质工序的淬火、回火温度有效消除了合金结构钢调质后的混晶缺陷,经调质处理后合金结构钢的晶粒度达到8.5级,无混晶,显著提高了产品合格率,杜绝了质量原因导致的钢材损失,增加了产品质量稳定性,为钢厂带来巨大的经济效益。

技术特征:

1.一种消除合金结构钢混晶缺陷的方法,其特征在于,所述合金结构钢的生产流程为电炉冶炼→lf精炼→vd真空精炼→浇注电极坯料→退火→电渣重熔→电渣锭退火→锻造→调质,通过联合控制锻造工序的终锻温度、最后一火次锻造比和调质工序淬火、回火温度消除合金结构钢调质后的混晶缺陷,所述终锻温度为800~900℃,所述最后一火次锻造比不小于1.5,所述调质工序淬火温度为900℃,所述回火温度为610℃。

2.根据权利要求1所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述合金结构钢的化学成分按重量百分含量包括:c:0.11~0.16%、si:0.17~0.37%、mn:0.60~1.00%、p≤0.015%、s≤0.010%、ni:2.75~3.50%、cr:0.80~1.50%、mo:0.40~0.60%、v:0.03~0.10%、cu≤0.25%,其余为fe及不可避免杂质。

3.根据权利要求1或2所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述lf精炼工序中到精炼位不喂铝,按加入量为2kg/t加入扩散脱氧剂,根据渣况补加白灰及复合渣调整精炼渣,取样一后按全铝含量进行调整铝含量,根据渣况分批加入al粒、碳粉,使渣变白,渣白后取样全分析,根据结果将成分调入控制成分要求,白渣下精炼时间不低于20min。

4.根据权利要求3所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述vd真空精炼工序中钢液温度不低于1640℃,真空度达到67pa时保持15min以上;放散后,调好氩气,软吹氩时间15分钟以上,以渣面微动,不裸露钢液为准。

5.根据权利要求4所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述浇铸电极坯料工序中采用氩气保护浇注,吊包温度1555℃,模温30~80℃,浇注时液相线温度为1525℃,锭身浇注时间150~270s,帽口浇注时间70~150s;首炉过热度控制不超过50℃,连浇炉次平均过热度在35℃以内,冷却方式为避风堆冷或热送。

6.根据权利要求5所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述电极坯料退火工序中电极坯料以≤100℃/h的速度升温至680±10℃,在680±10℃保温时间为(10+q/4)h,q表示电渣锭的重量,然后以≤50℃/h的速度降温至400℃以下。

7.根据权利要求6所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述电渣重熔工序中重熔渣的加入量为190kg,电渣重熔渣的组成为提纯萤石caf257kg、al2o386kg、cao38kg、mgo9kg;造渣工艺方法为:以石墨电极引弧,引弧电压为96v,造渣电流为0~4.0ka,造渣时间为45min,精炼电流为4~4.5ka,精炼时间为45min;完成造渣后,用金属电极替换渣池中的石墨电极开始熔炼,第一组金属电极进入渣池后,在30min内将熔炼电流升至13.0±0.5ka,熔炼电压为48v,然后在30分钟内将工艺电流升至15.0±0.5ka,熔炼电压为60v,距锭高300mm时将电流降至12.0±0.5ka,熔炼电压为84v。

8.根据权利要求7所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述电渣锭退火工序中电渣锭以≤100℃/h的速度升温至680±10℃,在680±10℃保温时间为(10+q/4)h,q表示电渣锭的重量,然后以≤50℃/h的速度降温至400℃以下。

9.根据权利要求8所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述锻造工序中电渣锭加热温度控制在1200~1220℃,采用拔长工艺。

10.根据权利要求9所述一种消除合金结构钢混晶缺陷的方法,其特征在于,所述调质工序中淬火工艺为600℃保温4h,升温至900℃保温3小时,淬火,水冷150min,水温≤10℃;淬火从拉炉至入水的时间控制在90s左右;回火工艺为300℃保温3h,升温至610℃保温10h,出炉后空冷。

技术总结

本发明涉及一种消除合金结构钢混晶缺陷的方法,属于合金结构钢制备技术领域。为解决低碳合金结构钢调质后容易出现混晶缺陷的问题,本发明提供了一种消除合金结构钢混晶缺陷的方法,通过联合控制锻造工序的终锻温度、最后一火次锻造比和调质工序淬火、回火温度消除合金结构钢调质后的混晶缺陷,其中终锻温度为800~900℃,最后一火次锻造比不小于1.5,调质工序淬火温度为900℃,回火温度为610℃。本发明有效消除了合金结构钢调质后的混晶缺陷,经调质处理后合金结构钢的晶粒度达到8.5级,无混晶,显著提高了产品合格率,杜绝了质量原因导致的钢材损失,增加了产品质量稳定性,为钢厂带来巨大的经济效益。

技术研发人员:马天超,杨乐,张立明,陈列,董贵文,陶立志,刘光辉,马忠存,李庆斌,张辉

受保护的技术使用者:建龙北满特殊钢有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!